PID效应的成因和解决方案Word文档格式.docx

《PID效应的成因和解决方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《PID效应的成因和解决方案Word文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

温度、湿度、偏置电压、导体,上述参数测试的主要环境数据。

目前光伏行业比较认可的认可的一种PID效应成因是:

随着光伏系统大规模应用,系统电压越来愈高,电池组件往往20-22块串联才能达到逆变器的MPPT工作电压。

这就导致了很高的开路电压和工作电压.STC环境下300WP的72片电池组件为例,20串电池组件的开路电压高达860V,工作电压为720V.由于防雷工程的需要,一般组件的铝合金边框都要求接地,这样在电池片和铝框之间就形成了接近1000V的直流高压。

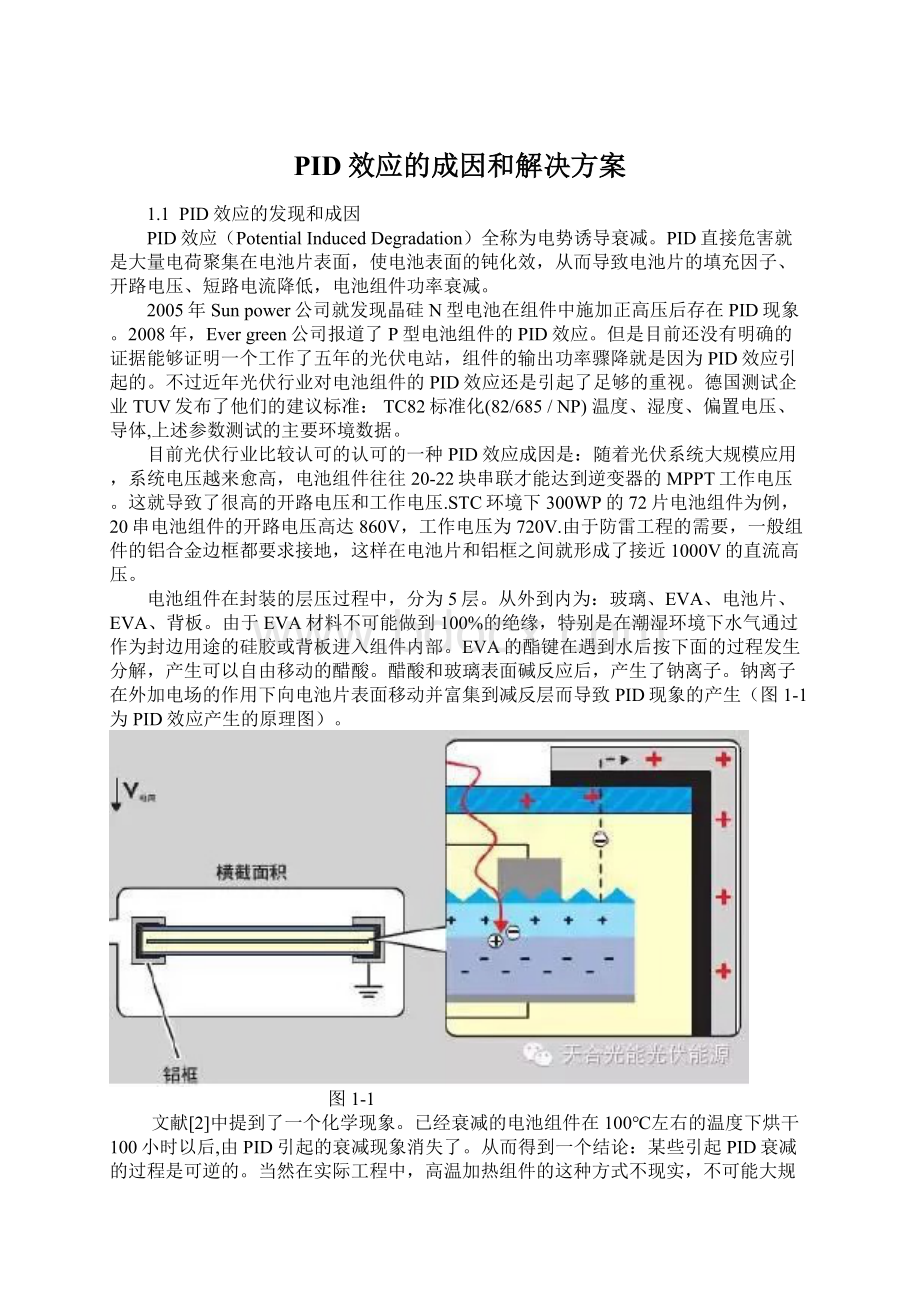

电池组件在封装的层压过程中,分为5层。

从外到内为:

玻璃、EVA、电池片、EVA、背板。

由于EVA材料不可能做到100%的绝缘,特别是在潮湿环境下水气通过作为封边用途的硅胶或背板进入组件内部。

EVA的酯键在遇到水后按下面的过程发生分解,产生可以自由移动的醋酸。

醋酸和玻璃表面碱反应后,产生了钠离子。

钠离子在外加电场的作用下向电池片表面移动并富集到减反层而导致PID现象的产生(图1-1为PID效应产生的原理图)。

图1-1

文献[2]中提到了一个化学现象。

已经衰减的电池组件在100℃左右的温度下烘干100小时以后,由PID引起的衰减现象消失了。

从而得到一个结论:

某些引起PID衰减的过程是可逆的。

当然在实际工程中,高温加热组件的这种方式不现实,不可能大规模应用。

德国的SAM一个专利技术是针对PID效应的“可逆性”发明的,那就是在晚间对组件和大地之间施加正电压。

该方法需要一个叫PID

BOX的设备,使用时需要把PID

BOX并联在组件正负极上。

夜间,PID

BOX将组件的正负极进行短接,同时在电池组件与大地之间施加1000V左右的直流正压,让白天迁移到电池片上的离子移出电池片,恢复电池片P/N节中的电子。

如图1-2

图1-2

1.2

PID效应的危害和测试方法

1.2.1

PID效应的危害

PID效应的危害使得电池组件的功率急剧衰减。

使得电池组件的填充因子(FF)、开路电压、短路电流减少。

减少太阳能电站的输出功率,减少发电量。

减少太阳能发电站的电站收益。

图1-3

图1-4

图1-5

图1-3

所示由于PN结中的电子损失的越来越多,导电性能越来越差。

导致电池组件的发电性能下降。

最多能达到50%甚至更高。

图1-4所示

编号为ET-P660FLZW845723

电池组件,生产厂商为中盛光电,项目地点为江苏泗洪的某渔光互补电站。

(铺设在鱼塘上面)

图1-5所示

编号为ET-P660FLZW797159

电池组件,生产厂商为中盛光电,项目地点为以色列的阿卡某屋顶电站。

(地中海沿岸城市,高盐雾高湿度)

图1-6所示

编号为ET-P660FLZW797470电池组件,生产厂商为中盛光电,项目地点为内蒙古鄂尔多斯市某大型地面电站。

(正常环境)

图1-4、4-5

分别为组件退回厂家后,在EL实验室使用EL测试仪测试的红外图。

图1-5为现场拆卸返厂后的EL测试的红外图。

图中发亮的电池片为有效片,发暗、全黑的电池片为无效片。

由图可见,在潮湿、盐雾高的地区PID衰减的现象特别严重,干燥的地区的情况完全正常。

图1-6

图1-7

1.2.2

EL测试原理

电致发光,又称场致发光,英文名为Electroluminescence,简称EL。

目前,电致发光成像技术已被绝大部分太阳能电池和组件厂家使用,用于检测产品的潜在缺陷,控制产品质量。

EL的测试原理如图1-7所示,晶硅太阳电池外加正向偏置电压,电源向太阳电池注入非平衡载流子,电致发光依靠从扩散区注入的大量非平衡载流子不断地复合发光,放出光子;

再利用CCD相机捕捉到这些光子,通过计算机进行处理后显示出来,整个的测试过程是在暗室中进行。

EL图像的亮度正比于电池片的少子扩散长度与电流密度,有缺陷的地方,少子扩散长度较低,所以显示出来的图像亮度较暗。

通过EL图像的分析可以有效地发现电池组件中的电池片缺陷。

1.3

PID效应的预防和恢复方案

PID效应并非不可预防和恢复,目前国内外工程施工中为了预防PID效应很多逆变器厂家都推出了自己的解决方案。

比如集中式逆变器的负极接地解决方案;

组串逆变器并联时的单点接地解决方案;

以SMA为代表的PID夜间补偿解决方案。

1.3.1

集中式逆变器负极接地

负极接地方案,被多家逆变器供应厂商应用后证明是一个解决PID衰减的有效方案。

特别是国内使用500KW逆变器的大型地面电站。

负极接地有非常重要的使用意义.

目前国内500kW

大功率集中型逆变器均采用非隔电路结构,通过隔离升压变压器并网.为了满足IEC62109,UL1741

等国际主流逆变器规范的需求。

在负极接地的同时应该做几点改造:

(I)增加GFDI(直流对地故障检测)

由于整个系统负极接地,如果绝缘出现故障,正极就会对地放电,由于是1000V的高压对地放电的故障是非常危险的,所以逆变器应采用具有GFDI

装置的内部接地设计,

如果发生PV+对地故障,可以将GFDI

保险丝熔断或者使短路开关跳脱。

依据UL1741

标准大于250kW

的太阳能系统最大对地故障电流为5A,在GFDI

线路中使用5A

的熔断器或者断路器。

系统正常工作时,熔断器或者断路器两端的电压为零.如果发生故障熔断器或断路器的端电压变为光伏直流侧系统电压。

电压瞬变产生了I/O信号,逆变器产生了报警信号.逆变器停止运行.接地故障的电池组件整列被切除.(图1-8所示)。

流程如下:

检测到接地故障

断开故障电流

发出故障警示信号

断开接地故障的电池组件

停机

图1-8

(II)增加ISO(绝缘检测)功能:

依据IEC62109,非隔离型并网逆变器需要在开机前进行组件的绝缘阻抗检测,市场主流的500K

逆变器一般都会采用Bender

ISO侦测器.在绝缘检测前,逆变器断开电池组件接地的熔断器或断路器,检测完成后再闭合接地的熔断器或断路器。

(III)防雷改造

当负极接地后,输出交流防雷器耐压值由原来的交流300V上升为直流侧系统电压(500V-1000V左右)需要更换交流侧防雷。

对于SPD原来正极接地,正极对地防雷由A和C串联组成,负极对地防雷由B和C串联组成,正极对负极的防雷由A和B串联组成。

将负极接地后(图1-9所示)正极对地防雷由A和B//C串联组成,防雷结构发生了变化,直流侧SPD也需要进行合适的选型。

图1-9

1.3.2

组串式逆变器并联后负极接地

在分布式系统中,使用组串式逆变器,PID现象的发生同样不可避免.负极接地同样是一种行之有效的预防措施,由于组串逆变器系统和集中式逆变器系统的差异,需要另一种接地方。

国外的一些逆变器厂家提出了一种虚拟接地的方式。

如图1-10

图1-10

a)

光伏逆变器1#的负极接地;

b)

逆变器1#的输出端与逆变器2#的输出端并联后与一个隔离变压器(双绕组)的输入端相连;

c)

隔离变压器的输出端接入电网。

d)

1#内部中点N1对负极电压PV1-的电压为1/2Vb1,即VN1=1/2Vb1+

VPV1-

e)

2#内部中点N2对其负极电压PV2-的电压为1/2Vb2,即VN2=1/2Vb2+VPV2-

f)

三相平衡系统中,有VN=VN1=VN2

(VN为变压器系统中性点点位)

g)

因VN=VN1=VN2

可得VPV2-=1/2Vb1+

VPV1--1/2Vb2

h)

1#

2#

接入的电池组件数量相等,可得Vb1≈Vb2

i)

PV1-接地,所以VPV1-=0

因此PV2-=1/2Vb1-1/2Vb2也约等于0

j)

1#2#并联系统中,光伏逆变器1#负极接地,电位为零。

则光伏逆变器2#的负极也约等于零。

上述2台逆变器接地的推导过程,同理可以得出:

N个组串式并联的逆变系统中如果输出侧同接一个双绕组变压器,那么这个系统只要将其中一台逆变器的负极接地,整个系统中所有并联的逆变器负极电位也为基本零,这样的接地系统被称为虚拟接地系统。

由于组串式逆变器本身都有漏电流保护功能,在“单点虚拟接地”系统中,只要1台逆变器直流输入负极单点接地,其他组串式逆变器漏电流保护功能仍然能够正常工作,同时组串逆变器的功率不是特别大,漏电流很小。

假设正极对大地放电,组串逆逆变的漏电流不会很大,也就不会出现不可控的后果。

1.3.3

PID恢复方案

使用负极接地方法可以阻止PID的继续发生.但是该方法对逆变器有特殊要求.而且该方法只能针对新建设的光伏电站。

对于已经发生PID现象的光伏电站,该方法只能阻止PID深化,不能对组件功率进行恢复。

目前很多厂家都开发出了自己的PID效应恢复设备,比如SMA就推出了PVO

BOX(下称PVOB)恢复产品。

笔者所在公司已使用过该产品,恢复效果良好。

PVOB的原理非常简单:

由于各种因素导致了电池片中PN结的导电离子大量损失,从而导致电池组件的发电能力大幅度下降。

PVOB设备在夜间对组件和大地之间施加正电压(1000V)让白天从PN结中流失的导电离子回到PN结中,从而恢复电池组件的发电能力。

1.3.3.1系统整体框图

PVOB设备系统构成如图1-11所示,它由3部分组成,分别为控制部分、电源部分和接口部分.这些部分又分别有CPU控制单元、电源模块(包括交直流转换模块和直流400V-1000V电源转换模块)、信息存储模块、模式选择模块、信号检测模块、告警模块、通信模块和输入输出接口等模块组成。

其核心器件是CPU控制单元和电源模块,其它各模块辅助PVOM模块实现其既定功能。

其工作原理:

CPU控制单元通过对PV+、PV-、LN、FE等信号的采集及对模式选择模块信号的分析,进行状态和模式判断,以确定系统控制操作的项目类型;

CPU控制单元同时可以控制400V-1000V电压源模块的输出,以完成设备的核心偏压供电功能。

下面分别说