泳衣半成品成品检验标准Word下载.docx

《泳衣半成品成品检验标准Word下载.docx》由会员分享,可在线阅读,更多相关《泳衣半成品成品检验标准Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

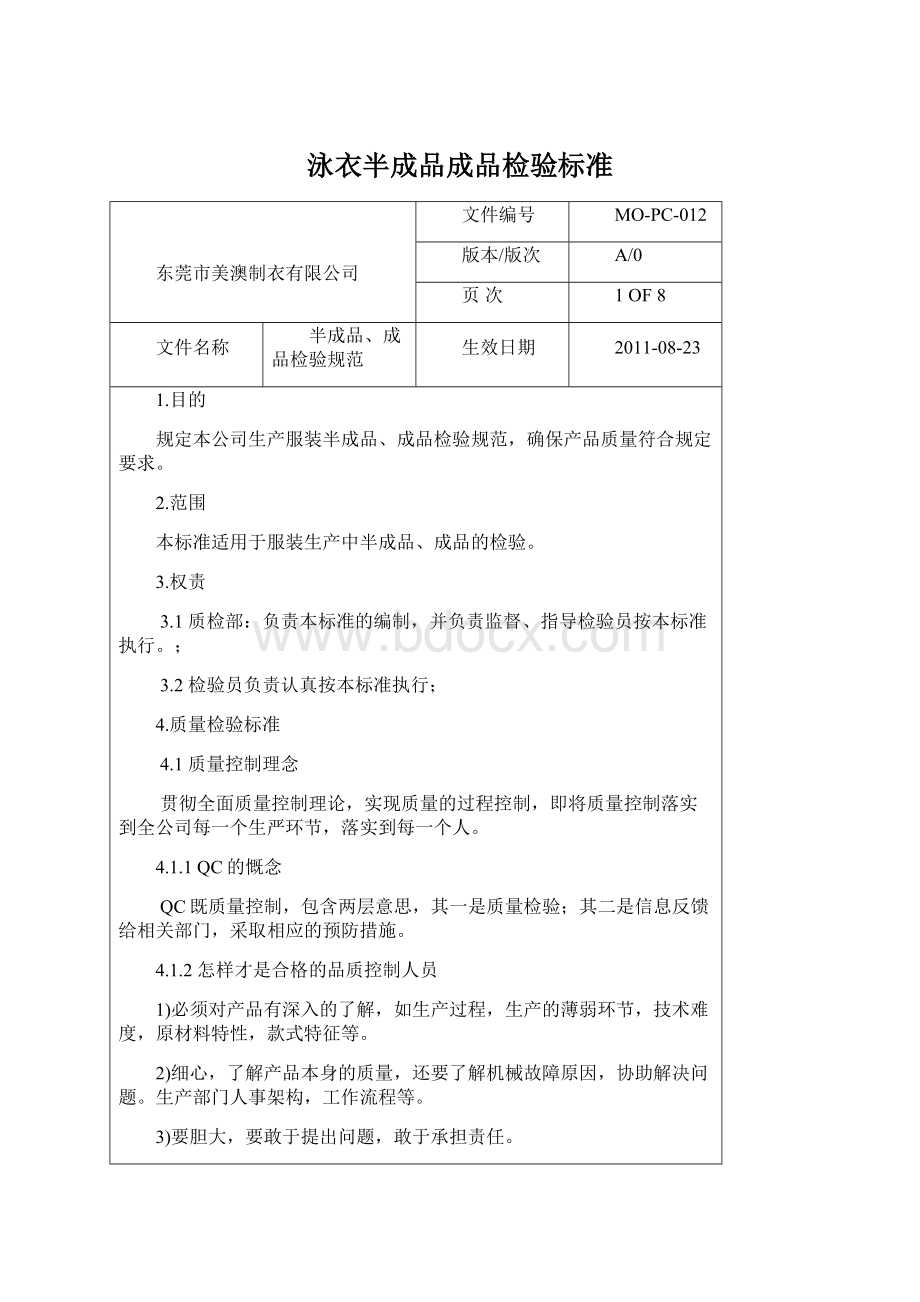

3.1质检部:

负责本标准的编制,并负责监督、指导检验员按本标准执行。

;

3.2检验员负责认真按本标准执行;

4.质量检验标准

4.1质量控制理念

贯彻全面质量控制理论,实现质量的过程控制,即将质量控制落实到全公司每一个生严环节,落实到每一个人。

4.1.1QC的慨念

QC既质量控制,包含两层意思,其一是质量检验;

其二是信息反馈给相关部门,采取相应的预防措施。

4.1.2怎样才是合格的品质控制人员

1)必须对产品有深入的了解,如生产过程,生产的薄弱环节,技术难度,原材料特性,款式特征等。

2)细心,了解产品本身的质量,还要了解机械故障原因,协助解决问题。

生产部门人事架构,工作流程等。

3)要胆大,要敢于提出问题,敢于承担责任。

4)要有责任心,视产品的好坏当作自己的责任。

5)要有良好的沟通技巧,要有耐性,成立问题要客观,对人要有礼貌,技术准确传递信息,解决问题。

6)要自信,不要怕出错,但要善于总结错误,吸取经验教训。

7)要有信心,不断学习,不断进步。

8)要有团队精神,做到上下工序相互监督补充,互相提示预防。

4.2质检部生产检验作业流程

4.2.1车间中查

1)对样衣——核对原样衣与大货封样单;

2)对物料色卡——根据物料色卡核对该款每个部位面辅料,纹向是否正确;

3)对工作制单——根据工作制单核对各部位用料、颜色(重点撞色部位)是否正确;

4)对工艺——根据工艺核对每道工序是否符合缝制要求;

5)检验——根据工票核对数量,再根据尺寸表与工艺,对每件产品进行全量/全检作业。

6)拒收产品之处理——直接与该产品负责人进行沟通,并退回返修;

如果超出AQL4.0标准,则须知会班长处理,如果超出AQL6.5标准,则须知会车间主管处理。

7)接收之产品——检验好的半成品,核对好数量后,流入下一道工序生产。

4.2.2车间尾查

1)对样衣——核对原样衣;

2OF8

4)对工艺——根据工艺核对每道工艺是否符合缝制要求;

5)检验——根据工票核据尺寸表对每箱按(20%)对数量;

再跟产品进行测量,并填写尺寸报表;

及根据工艺进行全检作业。

如果超出AQL4.0标准,则须知会组长处理,如果超出AQL6.5标准,则须知会车间主任处理。

7)接收之产品——检验好的成品,核对好数量后,交于收发,发到质检部进行全检。

4.2.3质检部/成品检验组

◆成品检验

2)对色、对料——根据物料卡核对大货颜色及布料纹路是否正确;

5)检验——根据每箱20%(按比例)抽查各部位尺寸是否正确,并填写尺寸表后,根据检验标准进行全检。

6)拒收产品之处理——不合格之返修品,检验员须在工票上注明清楚(原因与数据,及姓名)并将疵品退到返工货收发处,由收发开返修单退回车间进行处理,车间必须在24小时内将退回的产品返好送回质检部收发处,收发则须进行核对数据,并退还给该检验员并进行重检,如还有问题,则须进行2次及3次返修,如果车间在第3次还未返修好,则须向部门主管报告处理。

7)接收之处理——检验员须将OK之成品,摆放在指定区域,由出货QC抽样检验。

◆出货检验QC

按每箱产品的20%比率进行抽查,检查尺寸是否OK,外观质量及其他质量问题,如有批量线毛未修剪、定位线未拉断,有一件A类缺陷的;

----知会QC组长要求成品QC重新翻查这箱产品;

有一件B类缺陷的,只要把不合格品更换为合格品即可。

4.2.4质检部/质量督察组

按下表AQLl.5标准对质检部成品检验组检验OK的产品进行抽样检验,拒收产品之处理——知会质检部主管要求成品QC组重新翻查。

批量

N

样本量

n

1.5

2.5

4.0

6.5

Ac

Re

151-280

20

1

2

3

4

281-500

32

5

6

501-1200

50

7

8

1201-3200

80

10

11

3201-10000

125

14

15

10001-35000

200

21

22

35001-150000

315

8)

3OF8

接收之处理——检验员须将OK之成品,摆放在指定区域,由出货QC抽样检验。

◆出货检验

5.定义

AQL:

接收质量限。

Ac:

接收数。

Re:

拒收数。

I:

检查水平。

A类不合格品:

单位产品中有一个及以上A类缺陷,也可含B类缺陷。

A类缺陷:

不能达成产品的穿着,使用目的及影响产品外观之缺陷。

(缺工序、扭带、爆口、破洞、断线、规格偏差超出极限偏差、脏迹、印花严重不良、严重色差等)

B类不合格品:

单位产品中有一个及以上B类缺陷,不含A类缺陷。

B类缺陷:

不影响产品使用的目的之缺陷。

(如线头、止口不均、轻微脏迹、印花搭色、左右对称等)

6.抽样

6.1抽样标准:

一次抽样。

6.2检查水平:

一般检查水平I。

6.3接收质量限AQL

A类不合格品AQL=1.5

B类不合格品AQL=2.5

6.4抽检数

以同一合同在同一条件下加工的同一品种为一检验批,按规格、款式、颜色在大货中均匀抽取应抽样品。

4OF8

6.5检查

规格检验按所抽样品的30%,但每一规格不得少于5件(套),外观检验依据检验标准。

7.合格与不合格批的判定

7.1A类、B类不合格品数同时小于等于Ac,则判定为全批合格。

7.2A类、B类不合格品数同时大于等于Re,则判定为全批不合格

7.3当A类不合格品数大于等于Re时,则判定为全批不合格。

7.4当B类不合格品数大于等于Re,A类不合格品数小于Ac,两类不合格品数相加,如小于两类不合格品Re总数,可判定为全批合格。

如大于等于两类不合格品数Re总数,则判定为全批不合格。

8.本标准系一次抽样,当判定不合格经整理后,须重新进行抽样检验。

9.检查内容及要求

9.1外观

Ø

布料—大料、花边、衬托,里布等面料正反面必须与客供样板完全一致;

布纹——织物之纹路,花边之纹路必须与技术样衣一致;

配色——件产品上的不同裁片,如相同颜色则色差不宜超过规定范围,若属不同色泽,则相互之间的正反搭配应符合样衣要求,则色差不应超过规定范围;

对称——凡产品要求对称部位,包括色泽、花纹、尺寸大小、长短角度等均匀应基本保持一至;

对称部位的允差见下表。

对称部位

允差

左右碗对花

3MM

左右脚口长

5MM

左右侧带长

左右碗对条

左右拉架

左右省长

左右前幅

4MM

左右肩带长

左右侧骨宽

左右夹弯

左右肩带宽

左右拉架宽

1.5MM

平服--产品之接缝、折边、拉伸部位等表面不应出现起波浪、蓬松、双眼皮,扭纹,不平服现象(除非工艺有特别要求)

露底——产品之表面覆盖物,不应该看得见内层夹/、钢圈等被覆盖之色泽,(产品有特别要求除外)

对花、对条、对格——当产品系由格仔、条仔及花纹等面料制成时,不同裁片之间之缝合应注意相互间之配合,如工艺要求对条、对格、对花对波时、须按照工艺要求对照样板进行产品验收;

熨烫——应考查作业员是否根据织物种类调节熨烫温度及适当控制时间,以防止烫黄、发激光、死痕等疵品出现,熨烫粘合衬底时,应保证当粘合良好,不应出现起泡,起扭等情况;

歪斜——应保证产品各部分之间之搭配及位置等恰当正确且应符合样衣要求与视觉美观;

丈根——对于有波牙的丈根不允许有盖牙,露芽不均匀等影响外观的问题存在;

9.2面料

印花、织造、整染-不可有渗色、搭色、斡色、阴阳色、脱色、纱结、停车裆,抽丝,染花不量,严重透底,色纱,大肚纱,杂质等缺陷;

5OF8

9.3清洁度

污渍——产品表面不可有明显的油渍、水渍、汗渍、锈渍、血渍、色渍,霉点等影响产品视觉美观之外来痕迹;

气味——产品不可散发出并非其本身所固有之气味,异味之产生多数系由于除汗后整理或沾染上异物所引起,如汗味、枪水味、酒精味,煤油味,臭味、石油味、芳香味等气味;

线头——产品表面不可有明显可见之未剪净之线头,产品内里面可允许留0.1