DW87氢气压缩机操作规程完整.docx

《DW87氢气压缩机操作规程完整.docx》由会员分享,可在线阅读,更多相关《DW87氢气压缩机操作规程完整.docx(11页珍藏版)》请在冰豆网上搜索。

DW87氢气压缩机操作规程完整

目 录

第一部分 工艺技术规程

第一部分 工艺技术规程

一、压缩岗位操作任务

将来自氯碱厂的低压氢气经压缩机压缩后,进入加氢反应工序。

二、压缩岗位职责

——严格执行操作规程。

——全面负责压缩工序各设备运行状况以及工艺参数的监控和调节,

按时做好各项记录。

——负责压缩工序的操作,现场加强设备运行状态监护,及时发现并汇报异常情况。

——做好现场设备维护,物品定置定位和卫生清洁。

——定时进行现场巡检。

——服从班长的领导,协助班长做好本职工作,完成公司交给的各项任务。

——对自己的工作失误负责。

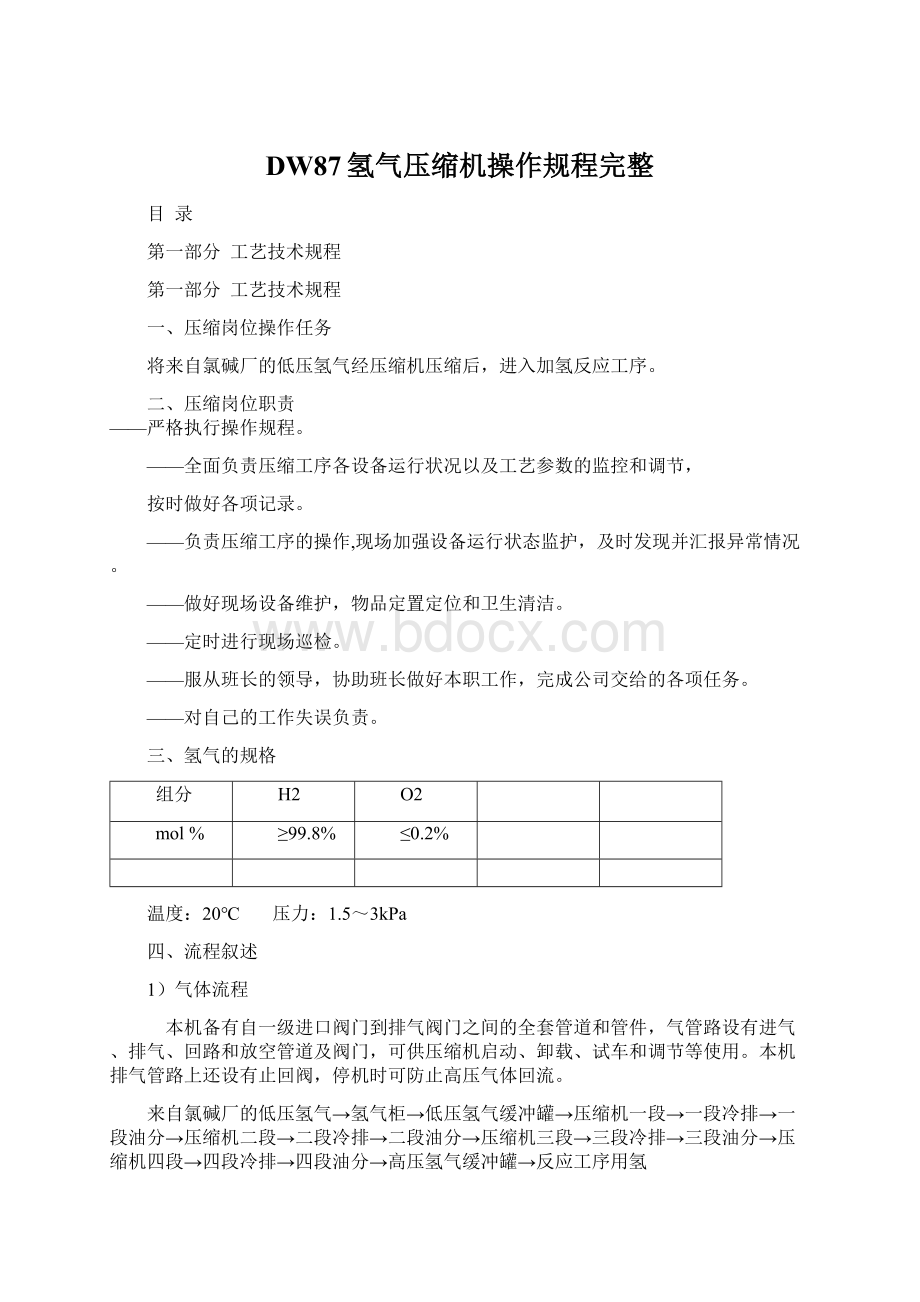

三、氢气的规格

组分

H2

O2

mol%

≥99.8%

≤0.2%

温度:

20℃ 压力:

1.5~3kPa

四、流程叙述

1)气体流程

本机备有自一级进口阀门到排气阀门之间的全套管道和管件,气管路设有进气、排气、回路和放空管道及阀门,可供压缩机启动、卸载、试车和调节等使用。

本机排气管路上还设有止回阀,停机时可防止高压气体回流。

来自氯碱厂的低压氢气→氢气柜→低压氢气缓冲罐→压缩机一段→一段冷排→一段油分→压缩机二段→二段冷排→二段油分→压缩机三段→三段冷排→三段油分→压缩机四段→四段冷排→四段油分→高压氢气缓冲罐→反应工序用氢

2)冷却水流程

由进水总管来引来的冷却水经过阀门进入压缩机的总进水管,然后再由分管分配到各段冷却器、冷排,各级气缸的冷却水进口,进水管上都有调节冷却水量的阀门。

所有冷却部位的回水均集中于检水槽,汇集后到出水总管。

总进水管上的放水阀可在机器停止运行时,将全部水管路的冷却水放尽,避免冬天冻裂设备和管道。

冷却水温度应≤33℃,压力为0.2~0.3MPa。

3)密封氮气

由制氮机组来的氮气(P:

0.3MPa~0.5MPa),进入曲轴箱,与渗透出填料的气体汇合后并放空。

4)循环油路

润滑油由油泵送到曲轴油孔润滑曲拐与连杆大头瓦磨擦面,并由连杆体上的中心油孔进入十字头,润滑十字头销和连杆铜套磨擦面,再到达十字头滑履,润滑滑道后回到机身油池,油泵流量由油泵上的回流阀调节,润滑油工作压力应保持在0.2~0.4MPa。

当润滑油压力达不到时,应清洗油过滤器,使油流动畅通。

五、机构概述

氢气压缩机的型号为2D8A-8.7/150型氮氢压缩机,为二列、四级压缩的D型对称平衡压缩机,从盘车端看,四个气缸分列机身的两侧。

气缸上装有环状气垫吸、排气阀,吸气阀为膜式顶开结构。

驱动压缩机的电机为三相异步电动机,通过联轴器或履带同压缩机曲轴相连。

本机的标准容积流量8.7m3/min(入口状态),进口压力为0.24kPa,出口压力7.5~8.0MPa。

本机有进气缓冲罐和排气缓冲罐(油分),以减少管气体的脉动。

各段油分上装有安全阀,当压力超过设计规定压力时,安全阀自动开启,保证设备安全运行。

六、主要技术规格

1)氢气压缩机的主要技术规格

名 称

规 格

名 称

规 格

型 号

2D8A-8.7/150型

行 程

240mm

型 式

二列、四级压缩的D型对称平衡压缩机

转 速

480r/min

实际容积流量

8.7m3/min(入口状态)

轴功率

180KW

缸 径

一级φ290mm

二级φ165mm

三级φ104mm

四级φ60mm

排气压力

一级:

0.25~0.35MPa(表压)

二级:

1.1~1.3MPa(表压)

三级:

3.0~3.6MPa(表压)

四级:

7.5~8.0MPa(表压)

压缩级数

四级

压缩机机组重量

5000Kg

主机外型尺寸

4410×1610×984(m)

冷却水消耗量

17t/h

2)电动机主要技术规格

名 称

规 格

名 称

规 格

电机型号

JS126-6型或YTS138-12型

电机功率

180KW额定

电机型式

三相异步电机

电机转速

480r/min

电 压

380V

电机总重

1980Kg

额定频率

50Hz

旋 向

从轴伸端看为逆时针方向

第二部分

岗位操作法

一、开车操作

(一)氢气压缩机开车前应具备的条件

——系统流程导通,工艺系统管网流程无误。

——空负荷试运合格,运转中发现的问题已处理完毕。

——循环冷却水投用正常,各冷却部位走水畅通,压力、温度正常(保证压力0.2~0.4MPa,温度≤42℃),无泄漏。

——电机已送电。

——润滑油更换完毕,分析合格。

电机轴承箱加油正常,分析合格。

——N2有保证,并引至各压缩机入口N2阀前(保证压力>0.3MPa)。

——压缩机上所有电气、仪表再一次检查确认,调试完好具备投用条件。

——压缩机厂房及操作室照明良好。

——安全消防设施齐全、完好,所有安全阀已定压,并投用。

——操作人员经严格考核已取得上岗证,维修、电仪已到位。

(二)压缩机开车前的准备工作

——清理厂房、现场,保持环境清洁,无影响操作人员工作的因素。

——全面检查压缩机气体管路及管路上所有阀门均灵活好用,并确认

关闭压缩机进出口阀、打开出口放空阀、打开入口N2阀。

——全面检查压缩机循环冷却水系统及管路上所有阀门均灵活好用,

确认曲轴箱油位和注油器油位在2/3以上,打开润滑油管路上所有压力表根部阀。

——开压缩机用工器具及操作记录已准备齐全,操作人员已熟悉开停车操作程序、注意事项及事故处理预案,进入岗位待命。

(三)正常开车程序

1、氢气压缩机正常开车准备工作

压缩工序接班长指令,氢气压缩机按以下步骤进行开车(以下操作仅指单台压缩机开车程序,备用机操作过程相同):

——查看记录,确定压缩机备用,电气设备绝缘合格。

通知维修、电、仪相关人员到现场。

——检查并全开循环冷却水的总进水阀和各段分水阀,并检查各冷却水回水是否畅通无阻。

——投用氮气密封。

(从曲轴箱的氮气密封取尾气经分析人员分析后达到系统中O2<0.2%,并由分析人员开具化验单。

)

——用手柄摇动油泵至油压上升至0.2MPa以上,观察压缩机中体十字头滑道是否有油。

——用盘车器手动盘车3~5圈,检查压缩机运动机构是否有卡涩等异常现象。

——关闭进出口阀,开启回路阀、放空阀,检查确认压缩机处于空负荷状态。

——联系电工压缩机送电。

——检查电机启动控制设备。

2、氢气压缩机N2置换:

(在此之前必须确保氢压机前管道和氢气柜氮气置换合格)

a.打开放空阀,压缩机进、出口阀处于关闭状态。

b.打开N2阀进行充N2,充压(压力控制在0.1~0.2MPa)置换,各排污、倒淋、排油、放空开关几次,经分析人员分析后达到系统中O2<0.3%,并由分析人员开具化验单。

c.置换合格后,放空阀关闭保正压。

3、开车

(1)压机进氢气

A、氮气置换合格后,打开压机进氢阀,关闭氮气置换阀门,关闭放空阀、排气阀,打开回路阀。

开启注油器。

B、做好准备工作后,证明机器正常无误时,进口阀前缓冲罐必须排水,并确保排尽,即可启动,启动电机在无负荷下运转5分钟,证明其完全正常,方可升压。

C、缓慢关闭回路阀,逐渐升高压力,至出口压力接近额定的7.5MPa工作压力时打开出口阀门且要稳定压力,使机器进入正常运转。

注意压机出口不要超压。

D、压缩机运转期间应做好操作记录。

E、按正常状态下操作,按规定进行巡回检查,如发现异常,请及时报告,特殊情况下必须紧急停机。

二、停车操作

压缩工段接班长指令后,压缩机按以下步骤进行停车:

1、缓慢打开回路阀,同时关闭出口阀,使压缩机各段压力降至最低、并与系统脱开。

2、用回路阀控制压缩机缓慢卸压,卸压速率<2MPa/min。

3、按压缩机主电机停车按钮停主电机。

待压机完全停下来后再停注油器。

4、待压缩机系统压力低于氮气管网压力0.1~0.2MPa时,打开压缩机入口氮气阀向压缩机充氮气,直至取样分析可燃气含量小于0.2%。

5、N2置换合格后,关压缩机出口放空阀和入口N2气阀,保持机压力正压。

6、再全面检查一遍,确认一切正常,至此,氢气压缩机停车完毕,现场加强巡检,待指示。

7、当压缩机需长期停车,应将气缸、管道的存水放尽。

冬季生产期间备机要保持水畅通,注意防冻。

三、紧急停车

(1)当出现如下情况之一时,压缩机应按紧急停车处理:

a.外界因素:

——电源突然中断。

——循环冷却水突然中断。

(注意:

当断水停车后,绝不允许将冷却水立即通于灼热气缸中,以免造成炸缸。

)

——氢化工序要求紧急停车时。

b.在因素:

——润滑油进油总管压力低于下限0.15MPa

——有严重异常声响,如撞缸声且振动,电流明显波动时。

——气体管路严重外漏时。

——电缆头发热冒烟时。

(2)压缩机紧急停车程序

——立即切断压缩机主电机电源。

——立即打开压缩机回流阀,并关闭压缩机进、出口阀(先关出

口阀,再关进口阀)。

——然后按正常停车程序后的处理过程进行处理。

——及时向班长和主管领导汇报。

四、压缩机正常切换程序

当正在运行中的压缩机出现故障需停车,而生产不能中断时,需及时进行压缩机的切换操作,或正在运行中的压缩机已到切换时间需进行压缩机的切换操作。

(1)氢气压缩机正常切换程序

备用机切换操作前的检查工作等同压缩机正常开车前准备工作,通知班长后:

按压缩机正常开车程序开备用机,在空负荷状态下,检查确认无异常现象,打开备用机出口放空阀,进行N2置换(置换操作见压缩机开车程序)。

下面以1#为在用机,2#为备用机来说明。

——2#出口分析氧含量<0.3%后,关出口放空阀(若备用机处于氮气保压状态,则省去氮气置换步骤)。

——确认2#回流阀全开,缓慢全开进口阀,缓慢均压(<2kPa/min)至入口压力。

——将2#回路关小调节至半负荷状态,同时开1#的回路将负荷降至半负荷状态。

当2#出口压力达到额定的7.5MPa时缓慢开出口阀。

——压力稳定后将2#负荷加至满负荷状态,同时将1#负荷降至空负荷状态。

——关闭1#出口阀,观察2#的运行参数。

——全面检查2#确认一切运转正常,按压缩机正常停车程序停1#。

——至此氢气压缩机切换操作完毕。

(2)注意事项:

——压缩机的切换操作要平稳,以流量及压力波动不大为原则。

——备用机不具备启动条件决不启动。

——在用机停止运转后,进行盘车。

要做好N2保护工作,机压力保持正压。

——压缩机的切换操作,压缩工序与氢化工序要加强联系,相互配合。

五、工艺指标

序号

名 称

控制指标

1

进气压力

2.4kPa

2

一段出口压力

0.2~0.35MPa

3

二段出口压力

1.1~1.3MPa

4

三段出口压力

3.0~3.6MPa

5

四段出口压力

7.5~8.0MPa

6

各段进气温度

≤37℃

7

各段排气温度

≤160℃

8

冷却水压力

0.2~0.4MPa

9

冷却上水温度

≤33℃

10

循环油压

0.2~0.4MPa

11

循环油温度

35~42℃

六、压缩机的正常操作与维护

1、压缩机循环水进水压力<0.2MPa。

原因分析及处理:

——管网来水压力低,反映在压缩机冷却部位通水量可能不足,现场观察并判断。

如水中断或水量小(冷却部位冷却水出口温度偏高)。

处理:

提高水压。

——仪表故障,联系仪表人员处理。

2、压缩机润滑油供油压力<0.2MPa。

原因分析及处理:

——油温较高,油冷却器前温度>60℃,油冷器后温度<40℃,造成打量减少。

处理:

开大油冷器冷却水量,降低温度。

——油箱液位过低,造成吸入量不足