磁力研磨技术综述庞晨Word格式.docx

《磁力研磨技术综述庞晨Word格式.docx》由会员分享,可在线阅读,更多相关《磁力研磨技术综述庞晨Word格式.docx(16页珍藏版)》请在冰豆网上搜索。

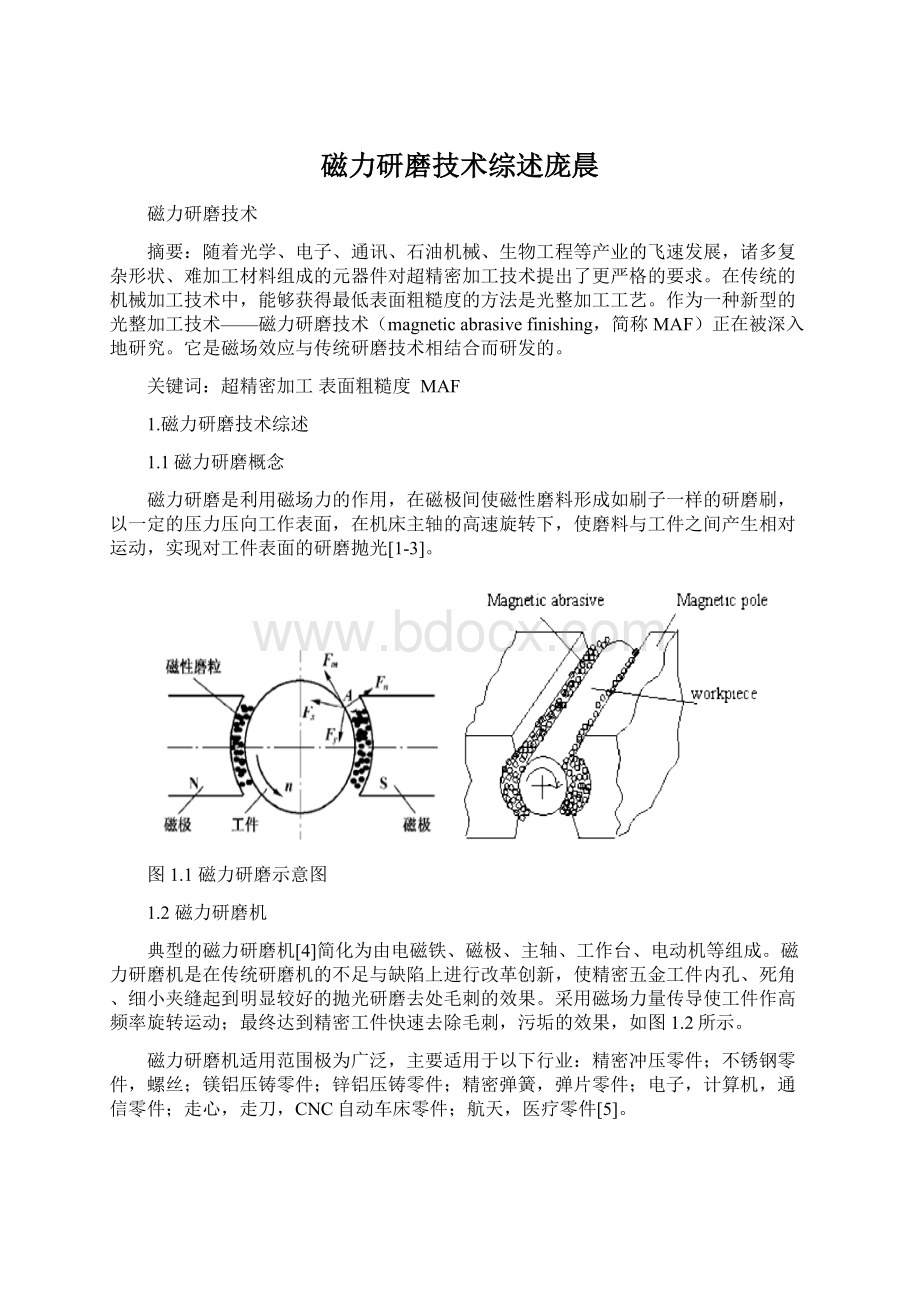

典型的磁力研磨机[4]简化为由电磁铁、磁极、主轴、工作台、电动机等组成。

磁力研磨机是在传统研磨机的不足与缺陷上进行改革创新,使精密五金工件内孔、死角、细小夹缝起到明显较好的抛光研磨去处毛刺的效果。

采用磁场力量传导使工件作高频率旋转运动;

最终达到精密工件快速去除毛刺,污垢的效果,如图1.2所示。

磁力研磨机适用范围极为广泛,主要适用于以下行业:

精密冲压零件;

不锈钢零件,螺丝;

镁铝压铸零件;

锌铝压铸零件;

精密弹簧,弹片零件;

电子,计算机,通信零件;

走心,走刀,CNC自动车床零件;

航天,医疗零件[5]。

适用于金,银,铜,铝,锌,镁,铁,不锈钢等金属类与硬质塑料等非金属类工件的研磨抛光。

如:

金银首饰、时尚配饰、电子产品金属制件,精密螺栓、形状复杂的金属制件、文具配件、仪表仪器配[6]。

图1.2磁力研磨装置

1.3磁力研磨的特点

与传统的研磨、抛光等加工工艺相比,磁力研磨光整加工工艺具有许多优点:

①具有较好的柔性和自适性;

②具有很好的自锐性;

③研磨的压力可控性强;

④适用范围广;

⑤加工效率高,可以强化工件表面;

⑥加工装置简单、成本低[7]。

1.4磁力研磨的分类

传统磁力研磨按研磨工件的形状大体分为三类:

外圆磁力研磨、内圆磁力研磨和平面磁力研磨。

对于不同的磁力研磨装置,磁性磨粒和磁极的安放位置有所差异,并且在加工过程中磁性磨粒的运动和切削也有差异。

1.4.1外圆磁力研磨

如图1.3所示,左图为一种外圆磁力研磨装置,工件安放在立式铣床上,在工件和磁极之间的工作间隙内填入磁性磨粒,主轴使工件产生回转和上下进给运动。

向线圈通入直流电,磨料种类和工作间隙内磁感应强度对研磨效果有较大影响,增加磁感应强度或采用烧结磨料可以提高研磨效率[12]。

另一种装置如图1.3右图所示,装置的两侧各有两块磁铁,中间有一块磁铁与一换向杆相连,换向杆转到不同的位置形成的磁路是不一样的,如图1.4所示为研磨加工时磁力线的流向。

未进行加工时磁力线不流经工件,工件就不会受到磁力的干扰,使得装卸都较方便;

而在加工时磁力线流经工件,磁性磨料对工件产生一定压力,从而实现研磨加工[13]。

图1.3外圆磁力研磨装置

1.4.2内圆磁力研磨

如图1.4所示内圆磁力研磨装置,它适用于非磁性物质圆管等的内表面光整加工。

圆管内部装有永磁铁和磁性磨料,磁性磨料吸附在永磁铁的周围,当圆管外部加上如图所示永磁铁时,磁性磨料在磁力的作用下集中在N、S磁极的两端,延磁力线排列,并对圆管内表面产生一定的压力,从而实现研磨抛光[13-16]。

图1.4内圆磁力研磨装置图1.6平面磁力研磨装置

内圆磁力研磨装置还有一种喷射式的,如图1.5所示,通过泵将磁性磨料压入细料喷嘴,再经喷嘴喷射入待加工圆管内部,通过两个磁极N、S对喷射出的磁性磨料进行吸引,使其压入待加工工件表面,喷射出的磁性磨粒具有很大的切向动力,从而对工件内表面进行研磨,流经工件内表面的磁性磨粒再通过回收,反复压入喷嘴,循环利用[17]。

图1.5喷射式内圆磁力研磨装置

1.4.3平面磁力研磨

如图1.6所示平面磁力研磨装置。

回转磁极和下面的强磁性体形成磁路,回转磁极的一端充满了铁粉混合磁性磨料,铁粉延磁力线方向形成磁力刷,磁极在旋转的同时工件做进给运动,从而使磁性磨料对工件进行研磨加工[18、19]。

1.5磁力研磨加工机理

在磁力研磨过程中,磨粒基本上以三种状态存在:

滑动、滚动、切削。

根据精密切削理论和摩擦学理论,可知磁性磨粒在加工过程中与工件表面产生接触滑擦、挤压、刻划、切削等状态现象[8]。

1.5.1微量切削与挤压作用

(1)磁性磨粒

磁性研磨过程主要是磁性磨粒对工件进行磨削的过程,由于磁性磨粒需要靠磁极的吸引来进行磨削加工,所以磁性磨粒中必须有铁磁性材料,负责磨削的部分为磨削材料,以三氧化二铝磁性磨粒为例,如图1.3所示,100um下的磁性磨粒及其理想模型[4]。

图1.3磁性磨粒

常用的磁性磨粒成分如表1.1所示,根据加工表面粗糙度由低到高排列,总常用的磁性磨料为Fe+Al2O3和Fe+WC,当然为了获得更好的表面质量,常选择Fe+TiC作为磁性磨料[11]。

表1.1磁性磨料成分及性能

(2)磁性磨粒在研磨过程中的运动及其磨削作用

磁性磨粒在研磨过程中受力较为复杂,具体可简化为受到磁极磁力的作用、磁性磨粒之间的相互作用,磁性磨粒之间的相互作用又分为相互排斥力和张力[4],如图1.4所示。

图1.4磁性磨粒受力

磁性磨粒延磁极磁感线方向排列,研磨过程中,磁性磨粒被挤压入工件表面,并做相对运动,达到切除材料的目的,在此过程中,磁性磨粒对工件产生两个力的作用,一个是正向压力Pn,一个是切向力Ph,这两个力由以下两个公式得到:

其中θ和h为切入深度和角度,这是单个磁性磨粒的切削力,从而得到总的切削力为:

、,其中N为磁性磨粒数,如图1.5所示。

图1.5磁性磨料抛光

磁性磨粒的形状大体分为:

圆锥形(平顶圆锥和圆顶圆锥)、球形,圆锥形磨粒在磁场力的作用下做如图1.6所示的滚动,在此过程中对中间表面进行磨削作用[2]:

图1.6加工过程中锥形磨粒的滚动

球形磨粒在磨削过程中,对于工件表面低谷部分,磁感线较为稀疏,磁性磨粒密度较小,磨削力小,磁性磨粒在运动过程中相互挤压较小,而对于小峰,磁感线较为密集,磨削力相对较大,磨削较快,磁性磨粒间相互作用较大,这也是磁力研磨的一大优点,能更快使工件达到所要求精度,如图1.7所示。

图1.7球形磨粒磨削机理

(3)磁性磨粒的自锐

磁性磨粒研磨抛光后会产生磨损、破碎,其自锐分为:

运动自锐和相互研磨自锐。

运动自锐又分为流动自锐、挤入自锐、翻转自锐。

相互研磨自锐存在于磨粒之间、磨粒与铁磁性基体之间、铁磁性基体之间。

如图1.8所示,磨粒在研磨一段时间后有明显变化[2、8]。

图1.8磨粒自锐与研磨前后比较

1.5.2多次塑变磨损机理

一方面在磁性磨粒的连续加工过程中,已出现塑性变形或飞边堆积的表面金属层将发生反复塑变,产生加工表面硬化作用,最后剥落为磨屑;

另一方面由于磁力研磨时磨粒一般集中在磁力线较密集的表面,凸起的微小轮廓峰附近,因此表面不平的微凸体处的塑变磨损相对较大,从而使该微凸体的不平度下降加快。

因此磨料的多次塑变磨损作用可以较快地获得光滑的工作表面,而不影响工件的尺寸和形状精度[9]。

如图1.9所示为磨粒的几种磨削状况。

图1.9磨粒的几种磨削现象

1.5.3化学腐蚀作用

磨粒在工件表面除了切削和产生塑形变形作用外,还存在着一带而过的滑擦摩擦现象,使金属表面产生腐蚀磨损。

由腐蚀磨损机理可知,腐蚀是和其存在的环境有关的化学作用,它在很大程度上取决于环境条件和周围介质[10]。

经过如下过程:

在研磨过程中,为了提高加工效率,经常加一些研磨液(硬脂酸、油酸等活性物质),能使工件表面形成一层化合物薄膜。

1.5.4电化学腐蚀作用

由于工件的回转,在加工过程中延磁力线排列的导电磨料链产生运动而偏离磁力线,形成磁场梯度,在这一磁场梯度的作用下,磨粒链两端产生一个微小的电动势,在工件表面产生微小电流,工件在磁极的两极间受一个交变励磁作用,强化了表面金属的化学过程,进一步提高研磨效果[11]。

1.6磁力研磨研磨性能及工艺分析

(1)圆柱表面磁力研磨实验结果

在磁极形状为半圆状,工件与磁极的工作区间隙为Δ=1.5mm,磁通密度为1.5T,工件转速为40m/min条件下,淬火钢工件表面粗糙度与金属去除量随之间变化关系[1、20、21],如图1.10所示。

图1.10表面粗糙度与去除量随时间变化的关系

(2)平面磁力研磨结果

若研磨头工作区旋转线速度为83m/min,工作台移动速度为30mm/min,工件与磁极间隙Δ=1.5mm,磁极线圈电流为2A条件下,研磨淬火光表面粗糙度与研磨时间的关系如图1.11所示。

图1.11平面研磨示意图、表面粗糙度随研磨时间变化

2.磁力研磨技术的应用

2.1电解磁力研磨

2.1.1电解磁力研磨原理

电解磁力研磨是结合磁场与电场作用来通过磨粒进行研磨抛光,如图2.1所示,其原理是:

工件5接直流电源的正极,阴极3接直流电源负极,泵11驱使电解液流入阴极3,经阴极3通孔流入到工件5表面,工件5以转速n旋转并做轴向振动。

在垂直于工件表面,且与电力线呈90°

的方向上加直流强磁场,向磁极6和工件5之间填入呈游离状的磁性磨料,磨料延磁力线方向排列成磨粒刷,此刷以一定压力附着在工件表面[22-25]。

电解磁力研磨抛光作用在下面三个作用下形成:

①电化学作用;

②磁性磨料研磨作用;

③洛伦兹力作用。

2.1.2电解过程中磁场区域的影响

如图2.2所示,(a)是在电力线不存在得情况下,磨粒的运动方向为延磁感线,(b)为加了电力线情况下,磨粒运动方向有了明显偏转。

图2.1电解磁力研磨装置

图2.2电场与磁场作用下磨粒的运动

2.2振动辅助磁力研磨

2.2.1振动辅助磁力研磨原理

振动辅助磁力研磨顾名思义,就是利用磁极振动作用加快磁力研磨过程,更容易去除工件表面毛刺,磁性磨粒在振动中对工件的平均压力会变大,从而提高切入工件的速度,如图2.3所示,振动方向为上下,单个磨粒的受力如图所示,合力F由三个分力Fv、Fm、Fh合成,合力F又可分解为X与Z向分力[26]。

图2.3振动辅助磁力研磨原理

相对于普通平面磁力研磨装置,振动辅助磁力研磨装置多了个产生振动的部件,由振动台、振动马达等组成,产生Z向振动的振动辅助装置如图2.4所示。

图2.4振动辅助磁力研磨装置

振动辅助磁力研磨相对于传统磁力研磨,提高了加工效率,而且加工过程平稳,研磨达到更高的精度,如图2.5所示三种材料在振动辅助磁力研磨前后效果对比。

图2.5显微镜下振动辅助磁力研磨效果前后对比

2.3流体磁力研磨

2.3.1流体磁力研磨原理

如图2.6所示,流体磁力研磨,磁性材料与磨粒分开,将待加工工件插入磁性材料与磨粒中,当未加强磁场前,磁性材料与磨粒均匀散步在工件周围,贴近工件表面。

当在工作台与磁性材料和磨粒之间加强磁场时,磁性材料在强磁力的作用下运动,带动磨粒运动,将磨粒压在工件上,通过磁极的运动,磁性材料随磁感线运动,带动磨粒延切线方向磨削,从而对工件表面进行研磨抛光[27]。

如图2.7所示。

图2.6流体磁力研磨过程

图2.7流体磁力研磨磨粒研磨抛光过程

其他应用磁力研磨技术进行研磨加工的实例可参考文献[28-34]。

3.磁力研磨技术历史与现状

3.1磁力研磨技术的发展历史

磁力光整加工这一概念最早由苏联工程师Kargolow在1938年正式提出的。

前苏联自20世纪60年代起有不少学者一直在致力于MAF的研究和推广运用工作。

由于磁力光整加工的基础是磁性磨料,因此前苏联对磁性磨粒的制备方法进行了大量的研究工作,并磁性磨料的组成、配比和结构