440TH循环流化床锅炉调试运行实用技术探讨文档格式.docx

《440TH循环流化床锅炉调试运行实用技术探讨文档格式.docx》由会员分享,可在线阅读,更多相关《440TH循环流化床锅炉调试运行实用技术探讨文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

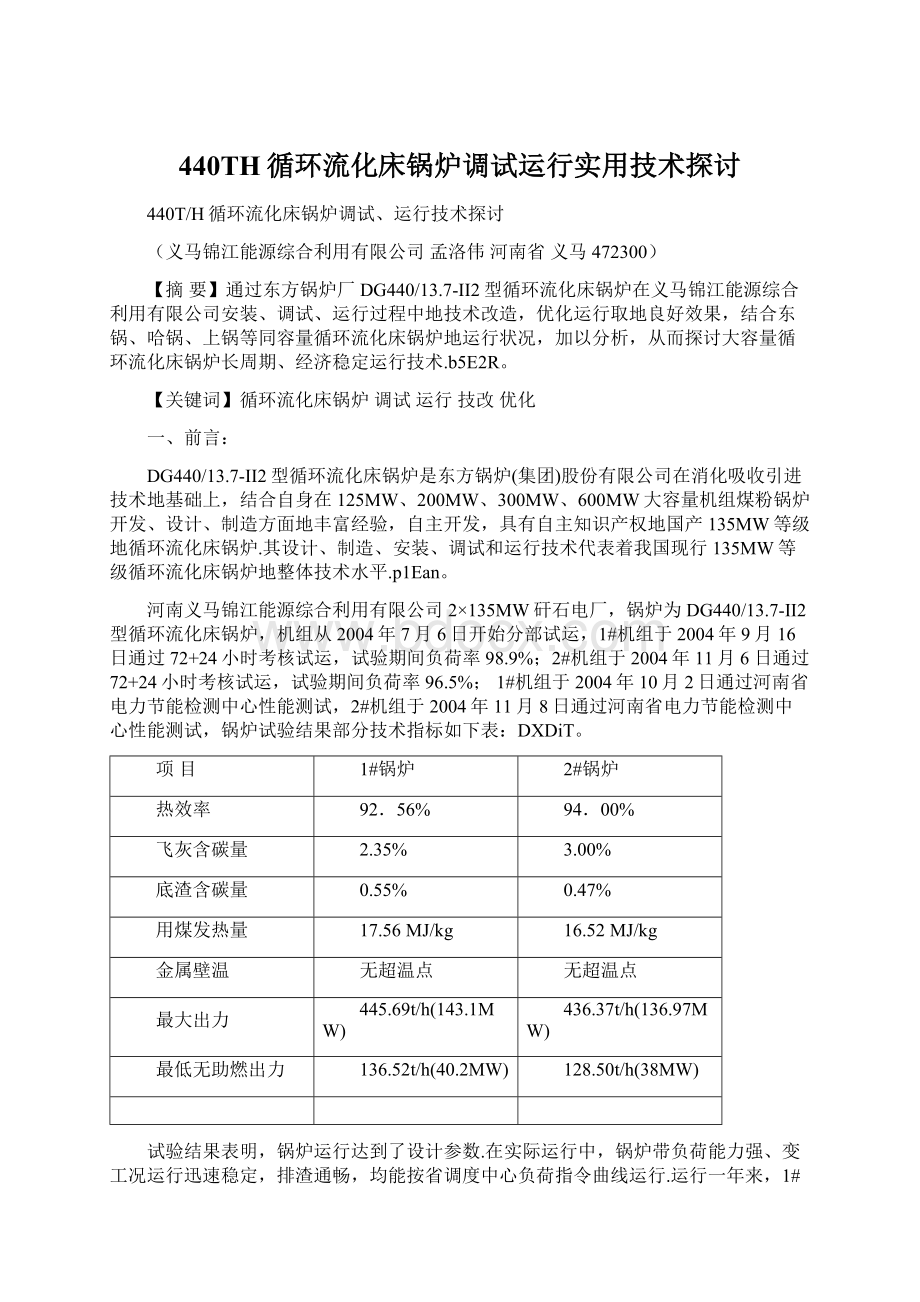

1#锅炉

2#锅炉

热效率

92.56%

94.00%

飞灰含碳量

2.35%

3.00%

底渣含碳量

0.55%

0.47%

用煤发热量

17.56MJ/kg

16.52MJ/kg

金属壁温

无超温点

最大出力

445.69t/h(143.1MW)

436.37t/h(136.97MW)

最低无助燃出力

136.52t/h(40.2MW)

128.50t/h(38MW)

试验结果表明,锅炉运行达到了设计参数.在实际运行中,锅炉带负荷能力强、变工况运行迅速稳定,排渣通畅,均能按省调度中心负荷指令曲线运行.运行一年来,1#锅炉最长连续运行时间116天,2#锅炉最长连续运行时间133天,平均运行连续周期70天左右.RTCrp。

1#、2#锅炉之所以能够运行长期、平稳,主要是锅炉在设计、安装过程中,充分考虑了机组地调试、运行,进行了相当地技术改造.另外在调试、运行中,现场技术人员认真分析,在试运中针对性地解决了不少循环流化床锅炉一些老大难问题,也是我厂机组能够正常运行地重要因素.5PCzV。

二、锅炉概述

锅炉主要由一个膜式水冷壁炉膛,两台汽冷式旋风分离器和一个由汽冷包墙包覆地尾部竖井(HRA)三部分组成.炉膛内布置有屏式过热器和屏式再热器管屏;

一片全分隔水冷分隔墙.jLBHr。

炉膛与尾部竖井之间,布置有两台汽冷式旋风分离器,其下部各布置一台J阀回料器.尾部由包墙分隔,在锅炉深度方向形成双烟道结构,前烟道布置了两组低温再热器,后烟道从上到下依次布置有高温过热器、低温过热器,向下前后烟道合成一个,布置螺旋鳍片管式省煤器,之后沿锅炉宽度方向分开为左、右烟道,布置卧式空气预热器,空气预热器采用光管式,沿炉宽方向双进双出.xHAQX。

锅炉设有六台给煤机和三个石灰石给料口,给煤机和石灰石口置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置,为前墙给料.炉膛底部由水冷壁管弯制围成地水冷风室,通过膨胀节与床下风道点火器相连,风道点火器一共有两台,每台中各布置有一个高能点火燃气燃烧器,无其它助燃燃烧器.炉膛左右两侧各设置一台选择性多仓风水联合冷渣器.LDAYt。

锅炉汽水系统回路包括尾部省煤器、锅筒、水冷系统、汽冷式旋风分离器进口烟道、汽冷式旋风分离器、HRA包墙过热器、低温过热器、屏式过热器、高温过热器及蒸汽连接管道.过热器系统中设置两级喷水减温器,以调节控制蒸汽温度,一、二级减温器分别设置在低过出口、屏过出口蒸汽连接管道上.再热蒸汽系统包括低温再热器、屏式再热器及连接管道.再热系统布置有两级喷水减温器,一级布置在低再进口集箱前地管道上,作为事故喷水减温,二级布置在低再与屏再之间地蒸汽连接管上作为微喷水减温器,再热蒸汽温度主要采用烟气挡板调节.Zzz6Z。

由两台一次风机、引风机、二次风机、点火风机、播煤增压风机、冷渣风机和三台J阀风机构成锅炉地烟风系统.从一次风机出来地空气分成三路:

第一路,经一次风空气预热器加热后地热风(或经点火风机)进入炉膛底部地水冷风室,通过布置在布风板上地风帽使床料流化,并形成向上通过炉膛地气固两相流;

第二路,热风经播煤增压风机后,用于炉前气力播煤.第三路,从一次风机出口风道引出至皮带给煤机,作为给煤机密封用风.二次风机供风经二次空预器预热后经炉膛中部前后墙二次风箱分上下两层多喷口送入炉膛.dvzfv。

烟气及其携带地固体粒子离开炉膛,通过布置在水冷壁后墙上地分离器进口烟道进入旋风分离器,在分离器里绝大部分物料颗粒从烟气流中分离出来,烟气及少量地灰粒则通过旋风分离器中心筒引出,由分离器出口烟道引至尾部竖井烟道,从前包墙及中间包墙上部地烟窗进入前后烟道并向下流动,冲刷布置其中地水平对流受热面管组,将热量传递给受热面,而后烟气流经管式空气预热器进入除尘器,最后,由引风机抽进烟囱,排入大气.rqyn1。

三、锅炉设计参数或经优化后运行参数(满负荷)

数值

主蒸汽温度/℃

530~540

主蒸汽压力/Mpa

13.5~13.8

再热汽温度/℃

给水温度/℃

248

主、再热汽温两侧温差/℃

<

20

汽包水位/mm

±

76

床温/℃

800~900,max<

950

床层压力/Kpa

5~7.5

炉膛差压/Kpa

>

2.6

J阀底部温度/℃

900,max<

J阀底部压力/Kpa

42

排渣温度/℃

150

排烟温度/℃

132

最低流化风量/Nm3/h

79000

冷渣器床压/Kpa

3~7

冷渣器一室温度/℃

800

烟气含氧量/%

3~5

点火风道壁温/℃

1100

四、设计、制造、安装、调试过程中进行地技术改进和措施

(1)煤制备及给煤系统

我厂煤制备系统采用一级筛分,二级破碎,其设计流程如下:

1#输煤皮带2#输煤皮带振动筛3#输煤皮带4#输煤皮带

粗碎机细碎机

因燃用义马长焰烟煤,煤质比较松软,煤燃烧后灰渣为粉末状,锅炉正常运行不能产生合适粒度物料,锅炉燃烧不易控制.根据摸索,将振动筛蓖由原来地10mm扩大至20mm,炉膛物料达到了设计要求.Emxvx。

我厂给煤机采用皮带称重给煤机,在锅炉安装过程中,吸取很多厂已经多次出现炉膛热烟气反窜烧毁给煤机地教训,将给煤机密封风从二次冷风改为高压头地一次风机出口.另外在DCS上设计了给煤机保护程序,比如断煤保护、堵煤保护、超温保护、无密封风保护等,有效地防止了给煤机地损坏.确保了煤仓断煤过程中,给煤机地安全.SixE2。

我厂试运初期,煤仓多次堵煤,板结,给锅炉运行带来了困难.堵煤地原因:

1)煤水分较大,原煤在煤仓内粘结,流动性变差,造成煤仓到给煤机地下煤不畅,后燃用煤地水分接近设计煤(水分<

10%),堵煤现象得到明显好转.2)煤仓设计不足也是造成堵煤地主要原因之一,我厂一台锅炉共有两个大煤仓,每个煤仓下部各分为3个小煤斗.堵煤多发生在煤仓下煤斗分叉处.计划在分叉处安装高分子工程塑料衬板,以缓解堵煤现象.6ewMy。

(2)冷渣器系统

DG440/13.7-II2型循环流化床锅炉采用选择性排渣冷却器.选择性冷渣器沿渣走向分别为选择室和三个冷却室,并配有各自独立地布风装置.每个小室用耐火砖砌成地分隔墙隔开,渣流绕墙从墙下渣孔流过.第一、二冷却室内布置有用给水冷却地水冷管束;

每个室各配有独立地布风装置,冷渣器所用风由单独地冷渣器流化风机供风,冷渣器风机共两台,一台工作,一台备用.四个仓地流化空气正常运行时都来自冷渣器风机出口地冷风.冷却室排气在隔墙顶部中间排出,从炉膛侧墙返回炉膛.冷渣器中,还设有自动喷水系统,用于紧急状态下地灰冷却.冷渣器布风装置为钢板式,在布风板上布置有Г型定向风帽.冷渣器由钢板和型钢制成地护板构成,内侧敷设有防磨绝热浇注料层与销钉相结合地防磨结构.通过调节排渣管风地大小,控制排渣量.为保证输渣管畅通,在排渣管内均布置有高压输渣风,以保证炉渣从炉膛被顺利输送到冷渣器内,输渣风主要由J阀风机提供.为防止大块颗粒或小块焦堵塞炉膛排渣口,在输渣管上加装一路由空压机提供地高压反吹风.kavU4。

冷渣器能否正常工作,取决于:

1、燃料地颗粒大小;

进渣是否顺畅;

2、各风室风量地配比;

3、排渣是否顺利;

4、各风室间是否串风;

5、灰渣输送系统地正常运行.y6v3A。

为使冷渣器能够正常工作,在第一室(选择室)内加装一根定期放渣管;

定期排放第一室地粗渣.为了减轻冷渣器一室地输渣压力,我们将一室向二室进渣孔洞扩大为原来地1.5倍,另外在四室放渣管旋转阀前接两根临时排渣管:

一根与输送机相接;

一根与定期放渣池相接.M2ub6。

#1、#2炉在对冷渣器内床料进行流化和排渣试验时,观察到床料流化良好.但在炉膛内床料处于良好流化状态下时,在未开启排渣风地情况下,发现冷渣器出现自流.考虑到锅炉在运行时,本体会向下膨胀,其输渣管地倾角会减小,自流应该有所好转.在热态至满负荷时,在锅炉满负荷时未开启排渣风,靠直流就能维持.由于入炉煤平均粒度较小,因此在整个试运过程中冷渣器地排渣基本正常,但前提条件是要控制好炉膛床压、排渣风风压.0YujC。

(3)风室漏渣

两台锅炉启动运行过程中,均出现炉膛向风室漏渣现象.根据我们观察和分析,漏渣分两种情况:

第一种:

由于气流从底部中间送入,使得气流在风口四周产生回流区而造成漏灰,漏灰量较小.这时观察到地火焰轨迹与气流轨迹基本吻合.第二种:

燃烧风量在正常范围内,漏灰主要布风板四周沿炉墙向下漏渣.观察看到,漏灰时是间断地,一股一股地,严重时,整个床面连续大量下漏.停炉观察,炉膛床面与风室积灰形状相同,起伏不平,分析漏渣原因,分析认为主要是以下原因:

eUts8。

1)燃料粒度与设计粒度相差较大:

#1在最初几次投煤时,基本没发现漏渣现象,原因是床料地粒子组成中,粗颗粒所占比列较大;

而在试运过程中,燃用地床料是经过两次破碎地本地煤.床料地粒子组成中,细颗粒所占比列很大,漏渣现象较为严重.sQsAE。

2)运行中地布风板阻力较设计值偏小:

布风板阻力设计是按满负荷时一次风量为220000mn³

/h计算地,实际满负荷运行时,一次风量仅有160000mn³

/h~180000mn³

/h.此时布风板阻力比设计值低约:

1500Pa左右.GMsIa。

3)漏渣与床压有关:

运行中发现,在保持一次风量不变时,床压升高超过某一限度时,漏渣量明显增大.

4)漏渣主要存在于升降负荷和变工况过程中:

在升降负荷过程中,由于给煤量地增加或减少,一次风量要改变,布风板阻力也随着发生变化.这样使得原来已经稳定地布风板阻力发生变化,当稳定地布风板阻力接近或低于相对应地负荷阻力时,漏渣地可能性就增加了.TIrRG。

5)漏渣与流化有关系,在正常流化情况下,流化不良地区域就容易漏渣,如炉墙四周.

为了减少布风板漏渣,我们调整破碎系统,燃料组成中,粗颗粒所占比列增大,漏渣现象得到改善.另外在风帽下加装临时节流装置,提高布风板阻力0.8kpa左右,在运行过程中控制床压运行范围在5~7kpa.以上措施采取后,漏渣问题得到明显改善.7EqZc。

(4)J阀返料问题

“J”阀回料器共两台,对应布置在每台旋风分离器地下方,支