制炼车间工艺规091102文档格式.docx

《制炼车间工艺规091102文档格式.docx》由会员分享,可在线阅读,更多相关《制炼车间工艺规091102文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

注2:

丙糖洄溶糖浆泵送清净残汁箱或清糖浆箱。

序号

设备名称

单线生产

双线生产

1

石灰窑

2座(1#、4#或2#、3#;

5#作调整)

4座,1#或2#作调整

2

二氧化碳泵

根据生产情况,对应各窑启用

3

空压机

4台

6台

4

一碳饱充罐

一列(原则上用1#、2#)

双列(1、2#,3、4#各一列)

5

二碳饱充反应器

1台φ800-17-φ26

1台φ800-20-φ26

6

一碳压滤机

15~18台

全部27台

7

二碳压滤机

根据生产情况投用

全部投用

8

清汁硫漂反应器

1#φ700-17-φ17

2#φ700-17-φ21

9

糖浆硫漂反应器

1#φ450-6-φ14

2#φ600-13-φ14

10

硫磺炉

2台

3~4台

11

混合汁加热器

1~2台

3台

12

一碳加热器

13

二碳加热器

2~3台

14

三清加热器

15

蒸发罐

各效单罐(Ⅱ效可双罐)

各效双罐,Ⅱ效可并三罐

16

清净流程泵

中泵或小泵

大泵或中泵加小泵

二、关键设备投用规定:

注:

原则上按上表投入使用,值班长可根据生产情况作出调整。

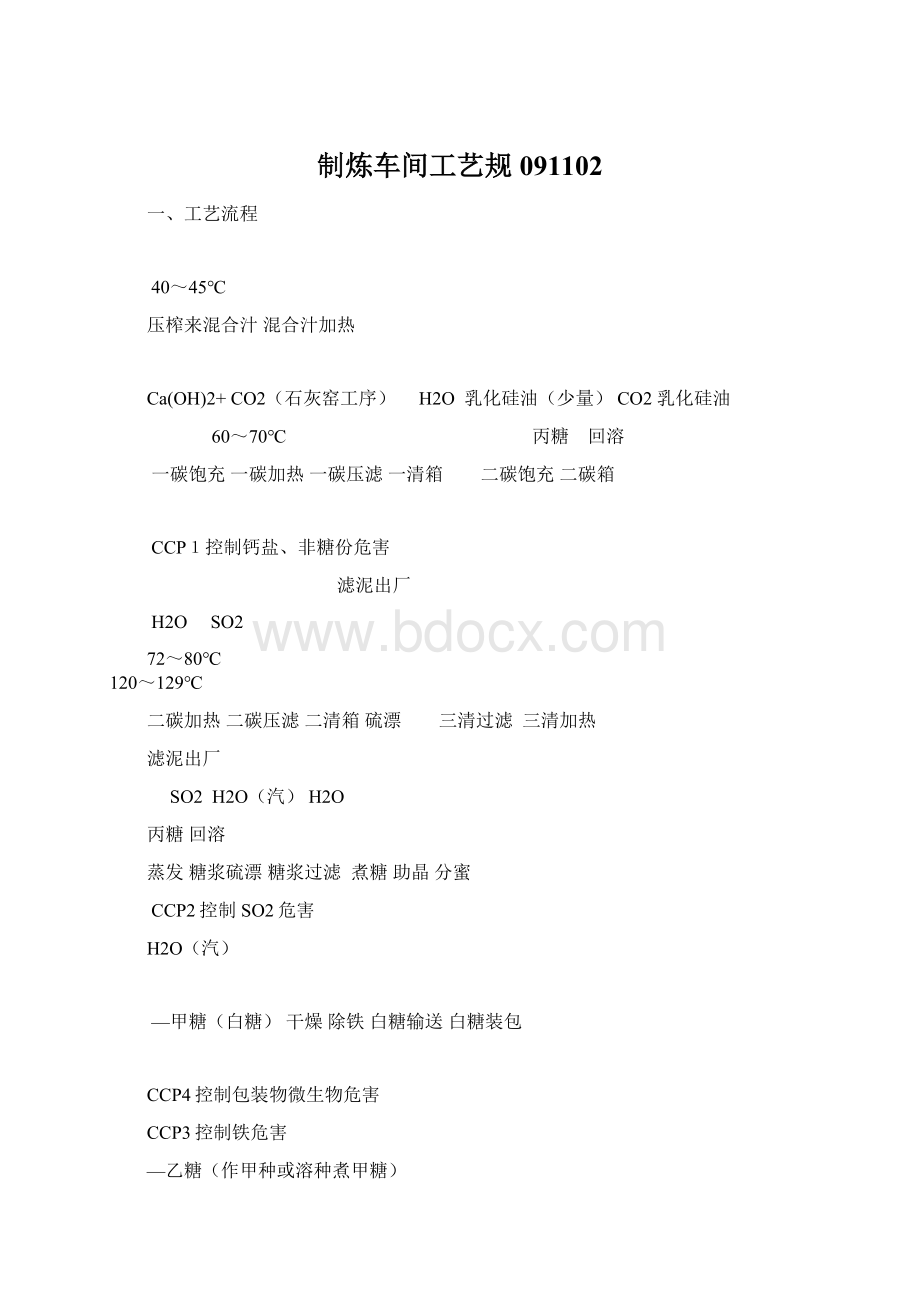

三、2009/2010年榨季制炼车间工艺指标

所属工段

指标名称

单位

工艺指标

极限及

波动范围

备注

煮炼收回率

%

≥91.2

二氧化碳体积浓度

≥28

石灰乳浓度

Be

21

±

石灰乳分散度

≥85

石灰烧成率

≥92

清净

一碳饱充温度

℃

55

一碳饱充总加灰量

gCaO/100mL

2.0

0.2

以工艺小组下达为准

一碳终止碱度

0.04

0.01

二碳饱充终止pH值

pH

8.2

一清色值

°

St

≤90

二清色值

≤65

二清浊度

度

<

45

清汁硫漂酸值

7.1

清汁色值

≤45

清汁钙盐含量

CaO%BX

≤0.50

混清汁锤度差

BX

3.0

0.5

清净效率

糖浆硫漂酸值

PH

6.4

清浆色值

≤40

一碳汁过滤压力(表压)

MPa

≤0.4

二碳汁过滤压力(表压)

≤0.10

一碳汁洗水压力(表压)

压滤机洗水温度

干滤泥转光度

≤2.5

蒸发

混合汁加热温度40-45℃(以一碳饱充55±

3℃为宜)

一碳汁加热温度

65

二碳汁加热温度

76

清净加热温度(三级)

124

一效汽鼓压力(表压)

0.17

一效进汽温度

≤135

末效真空度

Mpa

≥0.07

粗糖浆浓度

粗糖浆增色率

≤20

一效汽凝水含糖份

ppm

二效汽凝水含糖份

≤50

三效汽凝水含糖份

≤100

四、五效汽凝水含糖份

≤150

煮糖

甲膏放糖浓度

93.0

甲原纯度

AP

≤74

白砂糖颗粒合格率

(过10~20目筛)

≥85%

以白糖化验单为准

乙膏放糖浓度

95

乙膏乙原纯度差

≥22

乙糖颗粒度

整齐、均匀,大小以甲糖要求,够甲糖用种但不用溶种为准。

丙膏放糖浓度

99

桔水重力纯度

GP

≤42

冷凝水排除含糖份

≤70

甲膏助晶时间

小时

≥1.5

乙膏助晶时间

≥4

丙膏助晶时间

≥20

分蜜

甲糖筛糖汽压

0.6~0.8

甲糖筛糖汽温

C

180~200

甲糖筛糖热水温度

85

甲洗甲原蜜纯度差

≥8

白砂糖质量(12月份前和4月份后按国标,12-3月按内控指标.)

乙洗乙原蜜纯度差

≥5

乙糖糊色值

5

丙糖筛糖汽压

≤0.3

泵出桔水温度

≤60

赤砂糖质量

按国标执行

丙糖糊色值

≤160

丙糖糊浓度

附白砂糖内控指标:

色值≤110IU

浊度≤80MAUSO2≤7mg/kg

其他理化指标按国标GB317-2006执行,其指标如下表:

项目

指标

精制

优级

一级

二级

蔗糖分(%)≥

99.8

99.7

99.6

99.5

还原糖分(%)≤

0.03

0.1

0.15

电导灰分(%)≤

0.02

0.13

干燥失重(%)≤

0.05

0.06

0.07

色值/IU≤

25

60

150

240

混浊度/MAU≤

30

80

160

220

不溶于水杂质(mg/kg)≤

20

40

二氧化硫,以SO2计(mg/kg)≤

四、制炼车间生产技术措施

为确保榨季生产顺利进行,全面完成各项生产工艺技术指标,最终实现高安全、高质量、高收回、低消耗的生产目标,特制订本措施。

一、石灰窑工段

1、随时掌握石灰石、焦炭的质量,石灰石、焦炭出现质量问题时,要及时汇报;

随时了解生产情况,根据生产需要安排均衡装料,不得突击装石卸灰,避免窑内温度大起大落。

窑工或班长,每班上窑观察料层及火位情况三次,并做好记录。

2、装窑时确保每斗石灰石和焦炭的重量和质量,由卷扬机工把关,班长和窑工负责检查监督。

3、严格控制煅烧温度,杜绝窑内温度过高而造成结焦和偏窑;

根据窑内的燃烧情况适时调整煤石比。

4、在卸灰消和时窑工要及时调整出灰口,有红灰的窑口应暂停出灰,发现结焦及时处理。

5、抽气量要均衡稳定,确保窑内火位正常和C02浓度。

班长或窑工每班检查一次CO2管路,窑顶,弯头,杜绝漏气现象;

检查两次洗涤器水位及除尘器用水量,杜绝干抽,减少CO2泵积灰。

6、抓好CO2泵洗迫工作,正常生产每天轮洗四台,由CO2泵工监控洗迫过程并验收。

7、窑工负责监控石灰乳除碴系统及消和岗位工作,确保石灰乳除碴系统、石灰筛选系统正常运行。

石灰消和时控制好水量和水温,保证石灰乳浓度达到工艺要求;

杜绝石灰乳桶,溜槽、震筛、消和器有溢灰现象,经常疏通清理溜槽,震筛,确保畅通。

8、抓好石灰乳质量自检工作,由消和工配合石灰乳泵工进行,保证石灰乳浓度、分散度达到工艺指标要求。

9、将石灰乳除碴系统排碴水分离回用石灰乳消和;

坚持洗涤水、石灰水循环使用,减少一次水的使用。

10、物料交班要求:

1、2#窑物料12层,火位9~10层;

3~5#窑物料14层,火位10~12层;

石灰乳满足饱充需要,不断灰。

二、清净工段

1、加强自控系统维护,使一碳饱充、二碳饱充、硫漂、一碳压滤洗水尽可能实现自控操作,减少人为因素影响,稳定各项工艺指标。

2、一碳饱充岗位每20分钟采样自检一次,根据自检结果,调整自控系统设定值,确保饱充加灰量及碱度稳定控制在在指标范围内,在开两列饱充时,要加强联系,及时调整饱充水位,使进汁、加灰、CO2量均匀一致,做到两列均衡操作。

3、二碳饱充岗位每20分钟采样自检一次,根据自检结果,调整自控系统设定值,确保二碳PH值要稳定在指标范围内,随时滴定调试,控制好CO2加入量,并经常与一碳岗位联系,每小时到二碳压滤机采二清样分析一次做对比。

4、硫漂岗位每20分钟采样自检一次,根据自检结果,调整自控系统设定值,确保两PH值控制在工艺指标范围内,在色值达标的前提下,PH值指标尽可能以偏高值操作经常注意观察来汁量,以便及时调整SO2量。

5、加强硫磺炉操作管理,注意观察炉内燃烧情况及SO2总管温度,≥200℃时,及时加强冷却,并调整风门(要间隔进行),保证硫磺正常燃烧(300~350℃,蓝色火焰),减少升华硫及SO3产生。

6、加强压滤操作管理,杜绝暴筛漏筛现象;

一碳压滤按“两气两水”操作规程洗筛,即压缩气——甜水2分钟(跟清汁走)——热水3分钟(排下甜水箱)——压缩气,控制打汽压力在0.4Mpa。

二碳压滤按“两气一水”操作规程洗筛,即压缩气——热水——压缩气;

一碳压滤机过滤压力控制在0.4MPa以下,二碳压滤机过滤压力控制在0.1Mpa以下。

7、压滤、饱充岗位要加强联系,保证过滤正常,一碳饱充水位控制在4.5~5.0米。

8、加强三清过滤管理,执行滤袋轮洗制度,并保证过滤器正常工作,杜绝水不溶物进入下工序。

9、故障停机1小时以上,一碳饱充要放底。

10、加强流程泵操作管理,正常情况下各流程箱液位以箱位三分之一至三分之二为准。

11、物料交班要求:

各流程箱液位以箱位三分之一至三分之二为准(即30~60%);

一碳饱充罐水位4.5~5.0米。

12、工艺技术员每天检查各岗位指标完成情况,出现异常时要组织工艺查定工作并及时采取纠偏措施。

三、蒸发工段

1、严格执行《通罐管理制度》,按规定轮洗蒸发罐、加热器,执行通罐质量二级验收制度:

即通罐管理工验收过关后,由蒸发当班班长进行二次验收,确保通罐质量。

2、每班指定一人负责表盘监控,注意动力供汽及煮糖抽汁汽情况,灵活调整生汽量及降温水量,保证降温桶出汽压力控制在1.8±

0.2Mpa,温度