钣金加工工艺守则Word下载.docx

《钣金加工工艺守则Word下载.docx》由会员分享,可在线阅读,更多相关《钣金加工工艺守则Word下载.docx(46页珍藏版)》请在冰豆网上搜索。

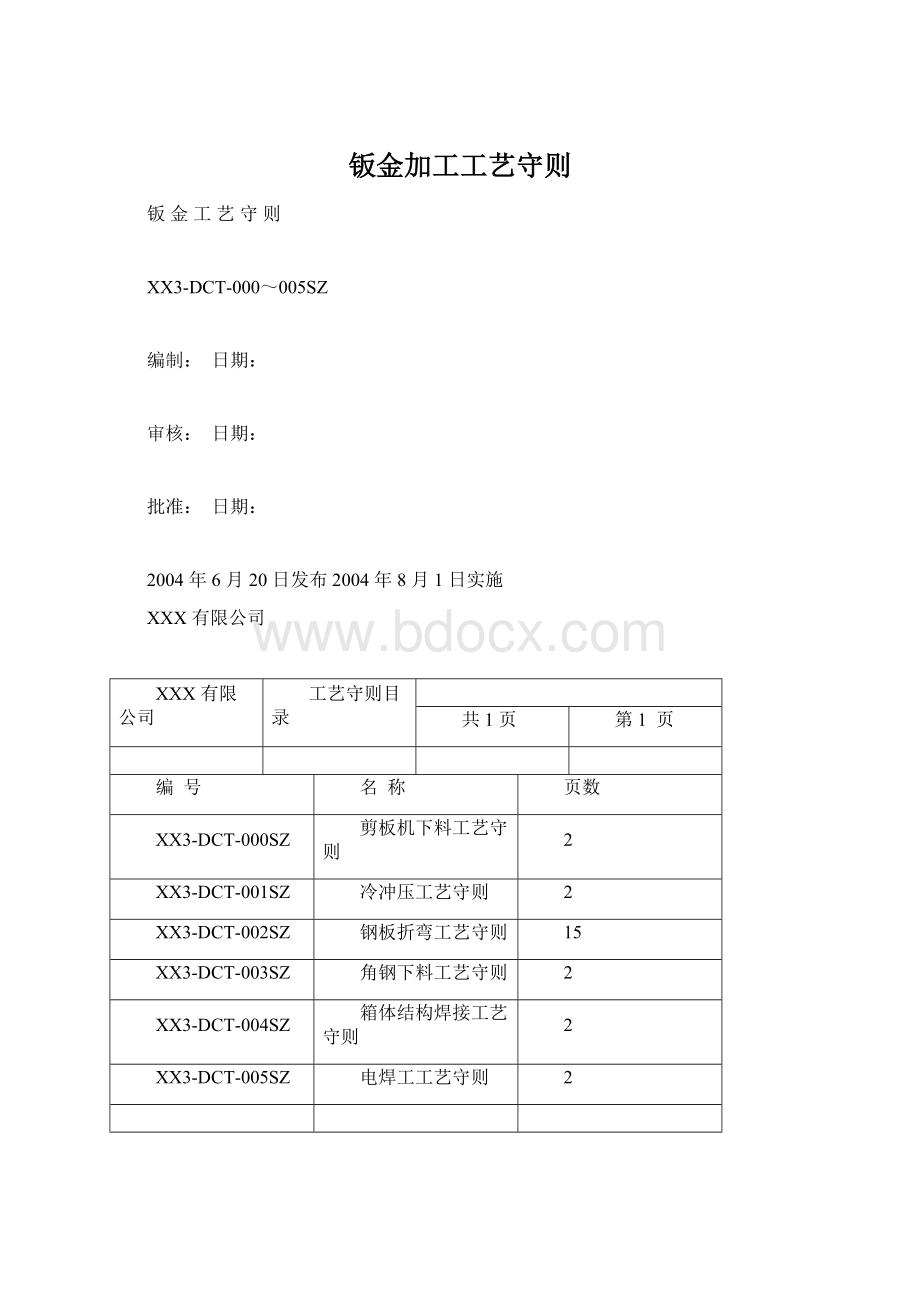

钢板折弯工艺守则

15

XX3-DCT-003SZ

角钢下料工艺守则

XX3-DCT-004SZ

箱体结构焊接工艺守则

XX3-DCT-005SZ

电焊工工艺守则

资料来源

编制

校对

标准化

提出部门

审核

标记

处数

更改文件号

签字

日期

批准文号

批准

修改状态

共25页

1.适用范围

1.1本守则适用于各种黑色金属的直线边缘的材料毛坯的剪切及其他类似的下料。

1.2被剪切的材料厚基本尺寸为0.5~6毫米,最大宽度为2500毫米。

2.材料

2.1材料应符合技术条件要求。

2.2材料为冷轧钢板,不允许表面有严重的擦伤、滑痕、杂质、锈斑。

3.设备及工艺装备、工具。

3.1板子、钳子、油壶、螺丝刀、手锤。

3.2游标卡尺、外径千分尺、钢板尺、钢卷尺、直角尺、划针。

4.工艺准备

4.1熟悉图纸和有关工艺要求,充分了解所加工的零件的几何形状和尺寸要求。

4.2按图纸的要求材料规格领料,并检查材料是否符合工艺的要求。

4.3为了降低消耗,提高材料利用率,要合理计算采取套裁方法。

4.4将合格的材料整齐的堆放在机床旁。

4.5给剪板机各油孔加油。

4.6检查剪床刀片是否锋利及紧固牢靠,并按板料厚度调整刀片间隙(见表2)。

5.工艺过程

5.1首先用钢板尺量出刀口与挡料板两断之间的距离(按工艺卡片的规定),反复测量数次,然后先试剪一块小料核对尺寸正确与否,如尺寸公差在规定范围内,即可进行入料剪切,如不符合公差要求,应重新调整定位距离,直到符合规定要求为止。

然后进行纵挡板调正,使纵与横板或刀口成90°

并紧牢。

5.2开车试剪进料时应注意板料各边互相垂直,首件检查符合工艺卡片的规定后,方可进行

生产,否则应重新调整纵横挡板。

5.3辅助人员应该配合好,在加工过程中要随时检查尺寸、毛刺、角度,并及时与操作人员

联系。

5.4剪裁好的半成品或成品按不同规格整齐堆放,不可随意乱放,以防止规格混料及受压变

形。

5.5为减少刀片磨损,钢板板面及台面要保持清洁,剪板机床床面上严禁放置工具及其他材料。

5.6剪切板料的宽度不得小于20毫米。

6.工艺规范

6.1根据生产批量采取合理的套裁方法,先下大料,后下小料,尽量提高材料的利用率。

6.2零件为弯曲件或有料纹要求的,应按其料纹、轧展的方向进行裁剪。

6.3钢板剪切截断的毛刺应符合表1的规定:

第2页

表1mm

料厚

毛刺高

0.1~0.7

≤0.05

1.9~2.5

≤0.18

0.8~1.2

≤0.08

3~4

≤0.25

1.3~1.8

≤0.12

5

≤0.3

表2mm

材料厚度(t)

单面间隙(Z)

0.25

0.05

0.40

0.07

0.50

1.00

1.50

0.12

2.50

0.15

3.00

0.20

4.00

0.35

6.50

0.42

7.质量检查

Z=6~7%×

t式中:

Z—间隙t—材料厚度

7.1对图纸和工艺卡片未注垂直度公差的零件,应测量对角线之差在≤550毫米的对角线之差不大于1.5毫米,在>550毫米以上的对角线之差不大于3毫米(按短边长度决定)。

7.2检查材料应符合项2的要求。

7.3逐件检查所裁的板料,应符合工艺卡或图纸的要求。

8.安全及注意事项

8.1严格遵守操作规程,穿戴好规定的劳保用品。

8.2在操作过程中,精神应集中,送料时严禁将手伸进压板以内。

8.3剪切所用的后挡板和纵挡板必须经机加工,外形平直。

8.4安装更换、调整刀刃时必须切断电源,先用木板或其他垫板垫好刀刃,以防失手发生事故,操作过程中要经常停车检查刀片、紧固螺丝钉及定位挡板是否松动、移位。

8.5上班工作前应空车运转2~3分钟检查机床是否正常,发现异常或杂音,应及时检修,运转过程要及时加注润滑油保持机床性能好。

8.6启动机床前功尽弃必须拿掉机床上所有工具量具及其他物件。

8.7操作中严禁辅助工脚踏闸板,操作者离开机床必须停车。

8.8剪好的原材料应标记图号和规格,以防错乱。

第3页

本守则适用于压力机加工各种黑金属板料制件(包括落料、裁料、冲孔、弯曲、压平、

翻边、拉伸、挤压等)。

2.1材料应符合图纸要求。

2.2应具有良好的表面质量,表面应光洁平整、无锈蚀等缺陷,厚度应符合公差规定。

2.3冷轧钢板板面,不允许翘曲、表面有擦伤、滑痕。

3.设备及工艺装备

a.压力机b.模具c.扳手、镊子、手钳、毛刷、油壶、螺刀、手锤;

d.游标卡尺、钢板尺、卷尺及其它测量工具。

4.工艺准备a)检查材料的宽、长、厚及料纹方向是否符合工艺卡片的要求。

b)检查模具是否符合图纸、工艺的要求。

c)按工艺选用压力机。

d)检查压力机有无异常状况,各种旋钮(按钮)位置是否正确,打料装置的位置是否

正确,电机开动前离合器一定要处于非工作状态。

e)给压力机各加油孔加油。

f)在安装调整冲模时,一定要使压力机的闭合高度大于冲模的闭合高度。

g)在安装冲模时,找好压力中心,调好间隙,紧固在机床上,在紧固螺栓时,要注意

均衡紧固。

模座下的垫板要适当、平整、不得堵塞漏件孔。

为了防止在生产过程中

下模座和垫板移动,应垫上纸或砂纸(一般裁料后在3毫米以上,模具比较大时用

砂纸)。

h)在进行冲压作业前要先开几个行程的空车,检查有无异常音响,当判定正常后在开

始生产。

i)按工艺要求的顺序和要求调好定位装置(可用试冲零件,专用工具或常用量具调整)。

5.1生产过程中模具刃口应经常涂油。

5.2操作者必须进行首件检查,中间抽查,合格才能继续加工。

5.3在加工过程中必须经常检查紧固件是否松动,观察模具是否正常。

5.4落料、冲孔、剪切、裁断毛刺应符合表1的规定。

第4页

5以上

5.5在检查零件时,发现其毛刺不符合表1的规定应停止生产,解决后方可继续生产。

5.6剪切、裁断的单面间间隙应符合表2的规定。

材料厚度(t)

钢板(Z)

5.00

Z=6~7%×

tZ=间隙t=材料厚度

6.质量检查

6.1所有加工的零件必须符合图纸和工艺的要求。

6.2模具用完后检验尾件符合图纸要求一同入库。

开关柜通用模具不带尾件入库。

7.安全生产注意事项

7.1严格按操作规程操作,定人定设备。

7.2穿戴好规定的劳保用品。

7.3在操作过程中,精神应集中。

7.4在操作过程中,严禁将手伸入上下模之间,在没有采取保护措施前,尽量避免连发,加

工小件时必须用镊子或其它专用工具操作。

7.5加工弯曲时,未取出模中零件前,不准放入第二件、落料、冲孔时要及时清楚掉落在模

具刃口上的零件,否则不准继续冲。

7.6断电后,滑块自由下落及工作时打连发的冲床严禁使用。

7.7模具未紧固、间隙未调好,不准开动机床。

7.8易变形的弯曲件,表面易划伤件加工时要整齐排放装箱,不得堆放。

7.9非金属的加工件,在加工前应把模具和工作台擦干净,以免弄脏工件。

第5页

本守则适用于折弯机床加工的各种黑色金属的各种角度的折弯加工。

2.2应具有良好的表面质量,表面应光洁平整、无锈蚀等缺陷,厚度应符合公差规定。

a.折弯机;

模具;

b.扳手、毛刷、手锤、油壶;

游标卡尺、钢板尺、卷尺、角度尺等。

4.工艺装备

4.1检查材料的长、宽、厚,料纹方向应符合图纸要求,板材应清洁卫生。

4.2根据图纸选用合适模具。

4.3检查折弯机状况并进行卫生清理及保养

4.4工件加工完后应对折弯机及模具进行卫生清理

5.工艺守则

5.1折弯守则的几点说明:

5.1.1本折弯守则根据现有折弯机凸凹模的几何形状而定。

5.1.2不同弯边圆角采用不同R的凸模弯制,不同的材料厚度则需调换不同深度(即不同宽度)的凹模弯制。

5.1.3本守则列有弯角尺边、弯外翘边、弯内翘边的有关极限尺寸表(表四、五、六、七、八)

及材料厚度,弯边圆角与凹模深度关系表,弯边圆角展开尺寸表和各种材料最小弯曲半径表

(表一、二、三)

5.1.4复式弯边是角尺边、外翘边、内翘边的数种情况的相互结合,其弯制方法可参照表九。

5.1.5本守则所列的各项参数可作为产品图纸弯边设计的依据。

5.2材料厚度、弯边圆角与凹模深度关系表(表一)

表一(括号内尺寸为数控折弯机尺寸)㎜

材料厚度、凹模深度与弯边圆角

材料

厚度t

<1

>1~2

>2~3

>3~4

>4~5

>5~6

>6~7

>7~8

>8-9

凹模

深度h

6

8

12

18

22

25

28

32~36

最大

弯边

圆角

(2~3

4

)(3.5~4

7~3.5

(4~5

9~5

)(4.5~5

)9~5

11~7