大模数蜗杆铣刀专用机床Word文档下载推荐.docx

《大模数蜗杆铣刀专用机床Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《大模数蜗杆铣刀专用机床Word文档下载推荐.docx(69页珍藏版)》请在冰豆网上搜索。

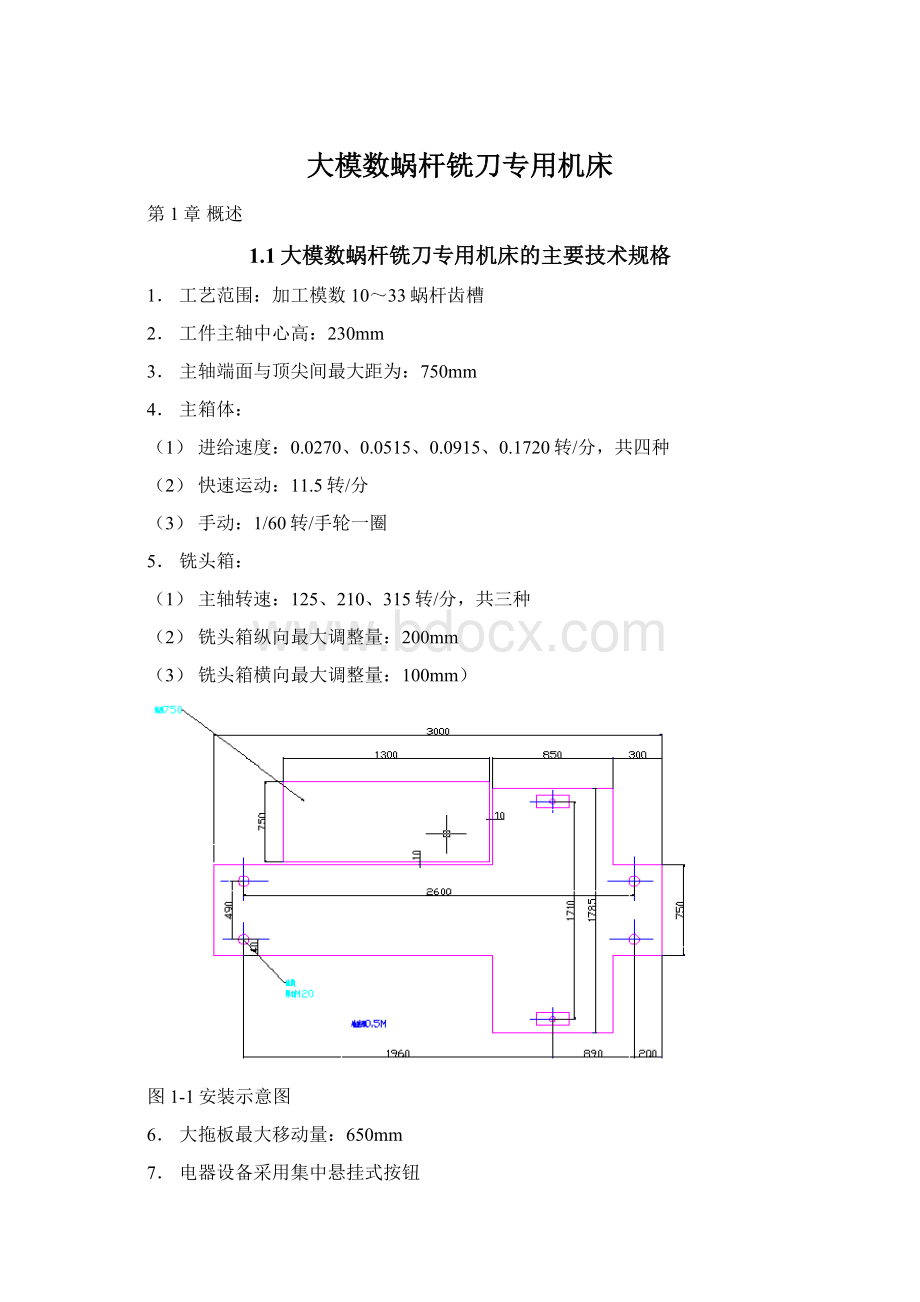

图1-1安装示意图

6.大拖板最大移动量:

650mm

7.电器设备采用集中悬挂式按钮

8.机床最大轮廓尺寸:

长×

宽×

高=3000×

2000×

1275mm(长度不包括丝杆伸出量)

9.机床总结构:

T

10.安装示意图:

(图1-1)

1.2大模数蜗杆铣刀专用机床的运动

1.工件螺旋运动的获得:

(见图1-2)

图1-2工件螺旋运动的获得

工件心轴1,主箱体主轴2,大丝杆3,是刚性联成一体的,工件与大丝杆3,具有相同导程和螺旋方向,电机5通过主箱体减速,使主轴2,工件心轴1,大丝杆3一起转动,在3、4丝杆螺母副的作用下,大拖板7带动工件作直线运动,于是工件本身完成螺旋运动,因此在加工过程中,铣头是不动的。

2.主箱体传动:

(见图1-3)

图1-3主箱体传动

主轴转数:

n1=1380=0.0270转/分

n1=1380=0.0515转/分

n1=1380=0.0915转/分

n1=1380=0.1720转/分

快速:

n快=1380=11.5转/分

3.铣头传动(见图1-4)

图1-4铣头传动

n1=1420×

×

=125转/分

n2=1420×

=210转/分

n3=1420×

=315转/分

1.3目前国内外研究状况

国内长期以来加工此类大模数螺旋刀具,只有极少数厂家信赖70年代天津轻工业机械厂生产的专用铣床,该企业属于非专业机床生产厂,该设备早已停产,且技术资料早已流失了。

但该铣床只能加工右旋工件,且对于模数达到40的螺旋刀具因其结构影响而无法加工等不足,限制了企业生产能力,因此,该种刀具依赖进口现象突出。

采用通用铣床、车床、大型数控铣、加工中心等加工,受到效率、能力、生产成本等影响,无企业应用。

国外刀具生产企业,加工大模数螺旋刀具也采用专用机床。

如英国Holroyd公司的2AC、5AC螺旋转子铣床及其配套设备,德国Klingelnberg公司的HNC35SL全数控高精度螺杆磨床等。

英国Holroyd公司的2AC、5AC螺旋转子铣床,最大加工直径为300,德国Klingelnberg公司的HNC35SL全数控高精度螺杆磨床,其生产效率低、年生产能力约8000件,而且该专用机床如果从国外引进,价格相当于国产设备10倍以上,一般企业难以接受。

近几年来,我国刀具生产厂家大模数螺旋刀具任务不断加大,仅哈尔滨第一工具厂现有的两台专用铣床24小时不间断工作,也完成不了生产任务,很多合同因生产能力限制不得不放弃。

哈尔滨第一工具厂在该形势下,提出研制专用大模数蜗杆铣床的课题。

根据我们国内调研结果,国内空气压缩机,制冷机,螺杆泵等行业对大模数螺杆的需求量也很大,加工成本当然很高,但大模数螺杆仍无法加工,每年我国大模数螺杆缺口量达2-3万支。

因此,研制大模数螺旋铣刀专用机床符合我国机械加工行业的需要。

随着我国加入WTO,由于低廉的加工费,不断提高的产品质量,使我国逐渐成为世界机械加工强国,特别是刀具产品早已进入国际市场。

目前东北老工业基地改造,拉动制造业的高速发展,刀具市场需用量巨增,我省作为刀具制造业的强省,占领大型特种刀具的国内外市场有深远的意义,故此,开发、研制大模数螺旋刀具的专用设备是国内刀具制造企业的共同心声。

1.4机床典型机构说明

图3第Ⅴ传动轴上有超越离合器,其结构如图1-5:

图1-5超越离合器

当进给传到蜗轮1,带动外壳2,如图示箭头方向转动时,由图可见,钢珠3在外壳2与轮毂4之间是楔紧方向,于是轮毂4被带动,轴Ⅴ也转动。

当进给方向与此相反,钢珠3在外壳2与轮毂4之间是松开方向,轮毂4不能被带动,轴Ⅴ也不能转动,因此进给方向只有一个。

快速由拨叉5的齿轮传入,如果拨叉5的转向是顺时针的话,那么拨叉推动钢珠3,钢珠3推动轮毂4转动,于是轴Ⅴ转动,这时钢珠3是被推向外2与轮毂4松开方向,因此外壳与蜗轮不会被带动。

反之,拨叉逆时针转动,那末拨叉直接推动轮毂转动,轴也转动,这时钢珠相对于轮毂是顺时针转的趋势,(此时必须拨叉速度大于外壳),因此不能楔紧外壳与轮毂。

由此可见,只要拨叉速度大于外壳,两运动是不会干涉的。

快速有两个方向。

1.5机床电器说明

电器原理见图1-6,能完成以下控制:

1.电机的起动顺序是:

冷却泵电机接通,铣头电机才能起动,铣头电机起动后,进给电机才能起动。

2.快速移动,只有铣头电机,进给电机断路,而且须铣头让离工件一定位置接通行程开关3BK、4BK、(在铣头支座上)才能起动。

3.第一铣头快切完,行程开关5BK接通,铃响,而一直到第一铣头切完。

如果没有人退刀,6BK打开,全机停车。

4.大拖板上备有极限行程开关1BK、2BK。

(在床身上的行程开关,位置如图1-6所示)

图1-6电器原理

5.铣头电机过电流20%,全机停车。

6.铣头电机和进给电机有点动用于变速挂轮。

1.6机床调整与操作

一般操作调整按常规,仅提示以下几点:

(1)因本机是大功率切削,所以主箱体主轴和铣头主轴的间隙应调整到最小,否则容易震动和栽叉。

Ⅰ主箱体前铜瓦调整。

(见图1.7)

图1-7主箱体前铜瓦调整

松开压盖螺钉1,旋转调整螺盖2,顺时针转便是使铜瓦轴承间隙减小。

Ⅱ铣头轴承间隙调整。

(见图1-8)

图1-8铣头轴承间隙调整

掀开铣头箱盖可以见圆螺母1,旋紧即可使轴承间隙减小。

(2)为了防止铣削过程中轴向窜动,大丝杆和螺母在丝杆螺母

间隙调整机构,在切削前注意将其间隙调整到最小,见图1-9。

将圆螺母1旋紧即可。

图1-9轴向窜动间隙调整

(3)第一铣头切完后,第二铣头仍在切削中,如果第一铣头不

退刀,可能铣头碰上主箱体,因此备有行程开关5BK、0BK,在第二铣头快切完时,5KB接通,铃响,操作者就应准备去退刀到一定位置,接通3BK或4BK,否则第一铣头切完后,压下行程开关6BK,全机停止,再起切削时第二铣头留下接刀痕,这是不允许的。

因此在开车前须按工件调整5BK、6BK位置,同时调整行程极限开关1BK、2BK位置。

(4)主箱体最后一级传动是蜗轮蜗杆,传动有间隙,而主轴上

没有加阻力器,因此须保证:

第一铣头切入时逆铣,第二铣头切入时顺铣,这样虽第二铣头切入是顺铣,因为第一铣头切削力给抵消,不会发生窜动,而在出来时第一铣头变为顺铣,同样因有第二铣头在切削中,切削力相抵消,亦不会发生窜动,而第二铣头出来恰是逆铣,用此方法消除顺铣的窜动,必须注意第一、二铣头的切削量不可相差太大。

加工时要特别注意。

1.7机床切削用量

1.模数26、30、33的钢蜗杆走刀可用0.0270n/min,铣刀的转速可用210n/min。

2.模数22以下的铜蜗杆,走刀可用0.0515n/min,铣刀转速可用315n/min。

3.铸铁件转速应相应低一级。

4.对于模数30以下的蜗杆均可以两个铣头一次切完。

1.8课题来源

本课题是根据学校安排,由老师安排拟订的题目。

1.9课题目的

一方面,本着要自己动手,并在实践中创新求学的认真态度,让理论知识与社会实践能很好的结合,让我们对大学四年有一个总结性认识。

另一方面,毕业设计是另一种科学技术创新的来源所在,社会的进步、人类的发展要求我们能够自己研究,自己开发,自己创造,在充分吸收和总结前人的知识和经验的基础之上,有所创新,有所作为。

第2章大模数蜗杆铣刀专用机床的设计

2.1大模数蜗杆铣刀专用机床的设计方案

2.1.1设计目标、研究内容和拟解决的关键问题

目标:

机床主传动运行可靠,可加工16-40的较大模数范围的螺杆工件及螺旋铣刀且可以实现加工左右两种螺旋。

研究内容:

主动力部分:

主轴动力传动系统包括主轴变速、慢速、快速进给及工件反正转。

铣头部分:

铣头动力传动系统包括铣头主轴变速及反正转、铣头系统进给和固定夹紧。

解决关键问题:

设备主要传动部件、进给系统精度、安装精度控制。

2.1.2总体设计方案设计的主轴动力传动系统能够实现主轴的变速、慢速、快速进给及工件反正转。

其传动系统图如下图2-1所示:

图2-1主轴动力传动系统

设备床身主传动采用丝杠螺母传动,可以简化传动系统,减少传动误差的产生环节,加工精度较高;

而且通过控制丝杆的长度调整床身的纵向移动量,解决了大型工件移动的困难。

如下图2-2所示:

图2-2床身主传动的丝杠螺母传动

2.2.基本参数确定(已知给定)

2.2.1主箱体传动的基本参数:

2.2.2铣头传动部分的基本参数

传动部分的主轴转数:

2.3蜗杆、蜗轮的基本尺寸计算

当齿顶高ha=1m,工作齿高h′=2m;

采用短齿时,齿顶高ha=0.8m,工作齿高h′=1.6m,顶隙c=0.2m,必要时允许减小到0.15m或增大至0.35m。

齿根圆半径f=0.3m,必要时允许减小到0.2或增大至0.4,也允许加工成单圆弧。

2.3.1主传动部分第一组蜗杆、蜗轮的基本尺寸计算

表2-1第一蜗轮、蜗杆组基本尺寸计算

项目

代号

关系式

计算数值

模数

m

查GB10088-88

3.15

蜗杆轴向模数

mz

mz=m

蜗杆齿数

z1

按规定选取

3

蜗杆轴向齿距

9.891

蜗杆导程角

19°

32′29″

蜗杆直径系数

q

11.27

顶隙

c

*m,*为顶隙系数,*=0.2

0.63

蜗杆分度圆直径

d1

35.5

蜗杆齿顶高

ha1

*,*为齿顶高系数,=

蜗杆齿根高

hf1

3.78

蜗杆齿顶圆直径

da1

*

41.8

蜗杆齿根圆直径

df1

27.94

蜗杆导程

pz

29.673

齿形角

为轴向齿形角,为法向齿形角

20°

蜗轮齿数

z2

60

蜗轮分度圆直径

d2

189

蜗轮变位系数

x2

查GB10085-88

-0.3889

蜗轮齿顶高

ha2

1.925

蜗轮齿根高

hf2

**

5.005

蜗轮喉圆直径

da2

192.85

蜗轮齿根圆直径

df2

178.99

蜗轮齿宽角

,为蜗轮齿宽

8.512

中心距

100

蜗杆齿宽

(46.935)

蜗轮齿宽

30(31.35)

2.3.2主传动部分第二组蜗杆、蜗轮的基本尺寸计算

表2-2第二蜗轮、蜗杆组基本尺寸计算

6