套筒窑技术操作规程Word文档格式.docx

《套筒窑技术操作规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《套筒窑技术操作规程Word文档格式.docx(8页珍藏版)》请在冰豆网上搜索。

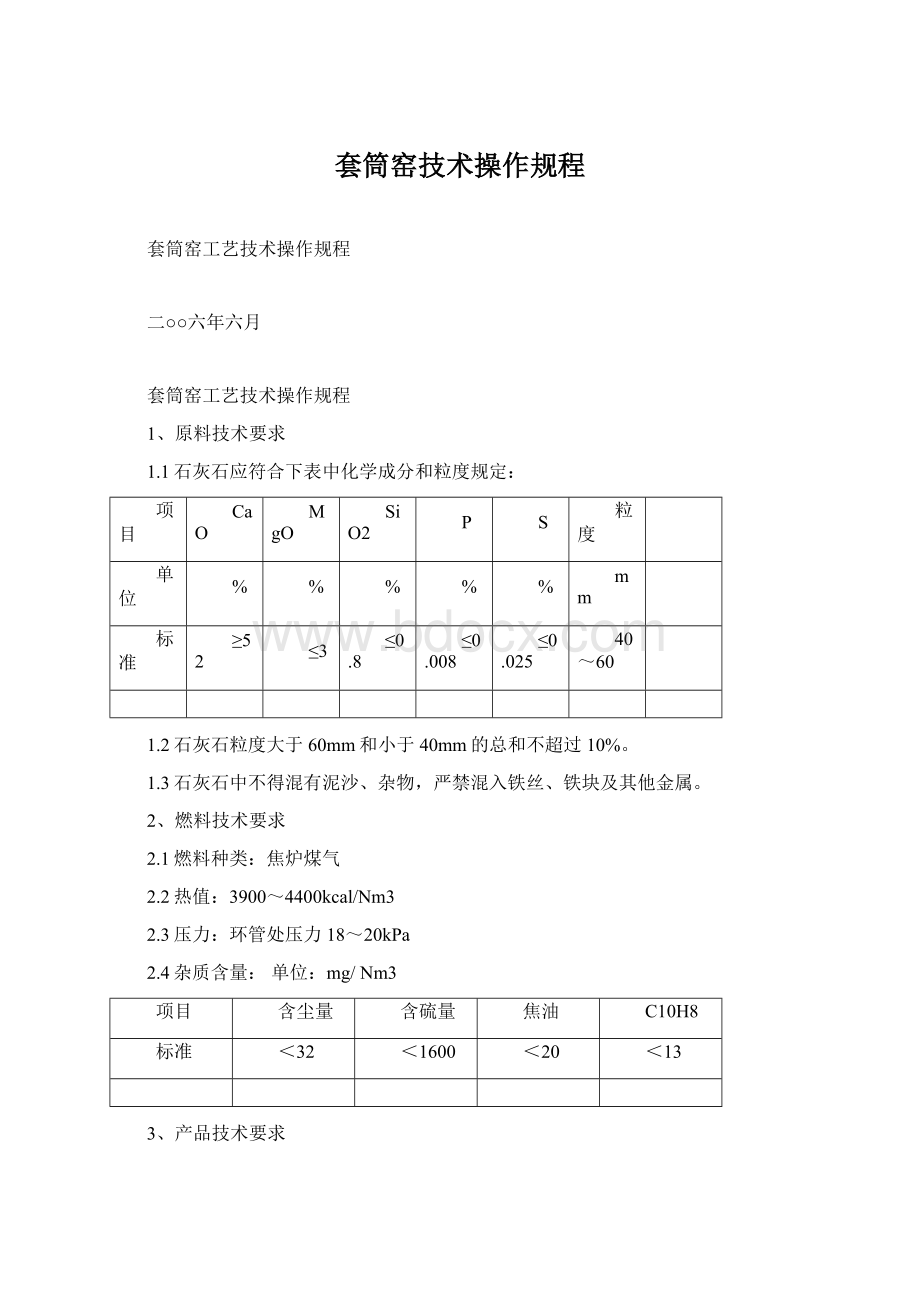

≤3

≤0.8

≤0.008

≤0.025

40~60

1.2石灰石粒度大于60mm和小于40mm的总和不超过10%。

1.3石灰石中不得混有泥沙、杂物,严禁混入铁丝、铁块及其他金属。

2、燃料技术要求

2.1燃料种类:

焦炉煤气

2.2热值:

3900~4400kcal/Nm3

2.3压力:

环管处压力18~20kPa

2.4杂质含量:

单位:

mg/Nm3

含尘量

含硫量

焦油

C10H8

<32

<1600

<20

<13

3、产品技术要求

3.1活性石灰应符合YB/T042-93普通冶金灰一级以上标准,下表为化学成分及物理性能规定:

Al2O3

活性度

残留CO2

指标

≥90%

≤1.5%

≤2.0%

<5%

≤0.1%

≤0.02%

≥360ml

1.5%

3.2炼钢用的活性石灰应新鲜、干燥、不得混入外来杂质,其中的熔瘤等杂质应捡出。

3.3炼钢用活性石灰,雨季储存时间不超过两天。

3.4炼钢用活性石灰粒度为:

5~50mm,大于50mm的总和不大于10%。

4、套筒窑的开炉

4.1点火前应具备的条件:

4.1.1保证能连续供给的足量和符合各项技术规定要求的燃气。

4.1.2保证能连续供给的足量和符合各项技术规定要求的石灰石。

4.1.3所有原料输送设备、除尘设备、窑体及成品输送设备都必须已成功完成了联动试验。

4.1.4所有的电器、仪表、计量系统联动运转正常。

4.1.5备用应急电源试运转安全正常。

4.1.6开窑初期卸出的石灰石要有运输车辆和存放场地。

4.1.7保证压力稳定的氮气供应。

4.2装窑:

4.2.1人工在窑底摆放石灰石,摆放石灰石的高度要超过窑底的金属装置。

4.2.2在各拱桥顶部铺设草垫或安装固定的防护装置,在石灰石料位从下往上刚好到达这里之前,移去防护装置(可完全燃烧的防护装置不必移去)。

4.2.3首先用干净、干燥的粒度在5~15mm的石灰石装窑,当小颗粒的石灰石料线达到下部拱桥时,出料推杆就以每10分钟一个冲程的速度来移动料柱,在上过桥已被小粒度的石子覆盖以后,进一步用40~60mm规格的石灰石填充。

当窑顶探尺出现高料位以后,出料推杆以每40秒一个冲程来移动料柱,直到小颗粒的石子完全被置换出来。

4.3点火:

在烧嘴点火之前将足够的助燃空气供到窑内,开动风机和鼓风机。

4.3.1启动内筒冷却风机,而后依次启动废气风机和驱动空气风机。

4.3.2在启动废气风机之前,要特别注意“废气蝶阀”的关闭,内筒冷却空气压力≥4kPa。

4.3.3驱动风机只能在窑顶有足够的负压(-1kPa)的情况下,才能启动。

4.3.4烧嘴的启动:

4.3.4.1各个烧嘴点火之前,要对燃烧室通风一分钟。

4.3.4.2把总燃气切断阀打到“打开”的位置。

4.3.4.3启动点火设备的主接触器,把电子启动操纵的主燃气阀打到“开”的位置。

4.3.4.4用烧嘴控制开关启动各处烧嘴。

4.3.5各个烧嘴的操作:

煤气压力调节装置将石灰窑燃气总环管中的压力调整到约18kPa,在启动烧嘴前要对燃烧室进行足够的通风。

4.3.5.1烧嘴燃气管的阀门打开一个最小位数(流量约50Nm3/h)。

4.3.5.2操纵烧嘴的控制开关。

4.3.5.3电子点火枪伸入燃烧室内预定的位置,操纵电子枪的开关键,按下烧嘴控制开关的启动键,以便能打开电子——气动操纵的相对应的各烧嘴的燃气阀。

4.3.5.4点火应在3秒钟的短时间内完成,否则UV传感器将认为无火焰,则电子启动操作阀将自动切断该烧嘴的所有燃气供应。

点火失败将由布置在烧嘴控制开关前的指示灯指示。

4.3.5.5再次点火前,烧嘴控制必须关掉,并重新开始。

4.3.5.6点火成功以后,点火枪从燃烧室内退出,点火枪进入燃烧室的通道必须用球阀密封。

4.3.5.7必须有规律的检查火焰的燃烧状态。

4.4烘炉:

4.4.1在套筒窑加热升温之前,所有固定在外部壳上靠近下部耐火衬里的所有固定螺栓有足够的松开度。

4.4.2套筒窑的加热升温,首先是所有的下部烧嘴用最低量的燃气点火,助燃空气可以按烧嘴的空气修正系数λ=0.2~0.3相应调节,也可按(仅仅时开始时)λ=1.5~2.2调节。

4.4.3始终保持下燃烧室负压在100~200Pa,最大保持在100~400Pa的负压下点燃下燃烧室,升温速度不得超过10~15℃/h,升温过程按升温曲线控制(耐材厂家或外方提供)。

4.4.4在上部燃烧室温度达到650~800℃时用最少量的燃气点燃上部燃烧室,并用高富余量的助燃空气,在温度达到1000℃时切换成空气不足燃烧。

4.4.5在上部烧嘴点火之后升温约2h内,上部燃烧室的升温必须仔细观察,使其保持在合适的范围。

4.4.6在窑体加热升温期间,烧嘴面板必须检查其是否密封良好,启动卸料机构使窑内的料柱处于运动中,防止棚料。

4.4.7窑顶废温度达200℃以上,启动窑上部热交换器。

4.5开窑点火注意事项。

4.5.1点火前必须对窑内和相应燃烧室有足够的通风。

4.5.2点火前必须松动窑体膨胀螺栓15~20mm,待石灰窑生产正常稳定后再紧固。

4.5.3内筒冷却风机在停产时不能停,若必须停止运行,最多不得超过10分钟。

4.5.4卸料时窑内可能产生短时正压,此时不可在燃烧嘴观察孔处观察,防止热气喷出伤人。

4.5.5点火前打开驱动空气环管到喷射器间的六个阀门,防止驱动空气风机马达过载运行。

4.5.6加热初期废气是冷的,废气风机马达不要过载运行,注意安培表的读数。

4.5.7下部燃烧室的温度升得太快(尽管是尽可能最小的燃气量),必须增加助燃空气量,直到温升恢复正常10~15℃/h。

4.5.8在下部燃烧室温度稳定升高约3~4h后,燃气量做些增加,或减少助燃空气量,但不能低于极限燃烧空气比0.2~0.3。

5、套筒窑工艺参数及控制

5.1套筒窑工艺参数:

温度

最高值(℃)

一般范围(℃)

燃烧室

1350

1050~1300

循环气体

960

780~930

冷却空气导管

400

200~380

换热器废气入口

800

650~750

预热驱动空气

510

350~500

窑顶废气

250

110~180

总废气

330

150~250

卸料台上石灰温度

200

80~150

压力

一般范围(kPa)

内筒冷却空气压力

4~9

驱动空气压力

30~50

5.2循环气体温度的控制

5.2.1在生产过程中,必须保持循环气体温度的恒定。

一般情况下的石灰质量主要受设定的循环气体温度及保持恒定的影响,循环气体的温度必须保持恒定。

5.2.2通过变动石灰产量控制循环气体的温度。

改变石灰卸料速度,能影响石灰留在窑内各段的时间。

如果循环气体的温度升高,表明进入并流带的物料有较高的煅烧度,石灰的卸料速度必须增加。

反之,如果循环气体的温度降低,则石灰的卸料速度必须减慢。

5.2.3通过变动下部烧嘴的燃气输入量进行调解。

在保持卸料周期恒定的同时,通过变动下部烧嘴的燃气量,能使循环气体的温度保持在一个理想的数值上。

如果循环气体的温度升高,则应减少下部烧嘴的燃气输入量;

如果循环气体的温度下降,则应增加下部烧嘴的燃气输入量。

5.3内筒冷却空气的控制:

5.3.1冷却空气导管的温度控制在200~380℃,确保任一冷却空气导管的温度不超过400℃。

其温度控制主要是通过下部内筒体冷却空气导管出口的蝶阀来实现,如果任一冷却空气导管的温度超过400℃以上,那么就要通过对其他冷却空气导管出口的节流来增加这部分导管的冷却空气量,并全部打开危险冷却空气导管的蝶阀。

在此情况下要立即寻找到温度升高的原因,如果受危险的冷空气导管已有最大的冷却,但其温度还在连续升高,那么,套筒窑必须停产,以防止可能的损坏。

5.3.2套筒窑休风时,必须保持内筒冷却空气风机的风量和正常生产时一致。

它是通过打开内筒冷却空气放散蝶阀,使加热后的内筒冷却空气放散到空气中实现的。

5.3.3套筒窑休风时间较长时,冷却空气导管温度逐渐下降,此时必须减小冷却空气量。

5.4驱动空气系统:

布置在喷嘴前面的蝶阀用来在相应的喷嘴清理期间切断驱动空气供应,非清理期间此阀不能关闭。

5.5清灰:

5.5.1每天清除一次燃烧室的积灰。

5.5.2每天清理换热器下部积灰。

5.5.3每天清除一次循环气体通道里的积灰。

6套筒窑休复风

6.1计划休风操作:

6.1.1通知煤气加压站准备休风。

6.1.2打开煤气系统操作界面(covengas),⑴点击covengassequence,弹出煤气系统操作对话框后点击stop停煤气系统;

⑵打开驱动风机操作界面(drivingair),点击dirvingairsequence,弹出驱动空气操作对话框后点击stop停驱动风机;

⑶打开废气系统操作界面(wastegas),点击wastegassequence,弹出废气风机操作对话框后点击stop停废气风机。

6.1.3⑷打开冷却空气控制画面(coolingair),关闭下燃烧室助燃空气调节阀(FV321)和上燃烧室助燃空气调节阀(FV322);

⑸打开煤气系统操作界面(covengas),关闭下燃烧室煤气调节阀(FV410)和上燃烧室煤气调节阀(FV430);

⑹打开废气系统操作界面(wastegas),关闭换热器废气出口阀(FV602)。

6.1.4⑺到上下燃烧室平台手动关闭各烧嘴UV传感器探测火焰阀,⑻关闭各烧嘴煤气手动调节阀和助燃空气手动调节阀。

6.1.5⑼调节下内筒冷却空气放散阀(FV320)和上内筒冷却空气放散阀(FV350)的开度,使上、下内筒冷却空气流量和正常生产时一致,保持上内筒底部温度(TE341、TE342、TE343)和正常生产时一致。

6.1.6⑽保持原出灰时间10分钟后,在出灰操作界面(lime discharge)上调整出灰间隔时间为300s,⑾1小时后调整出灰间隔时间为一小时4冲程。

6.2复风操作:

6.2.1通知煤气加压站准备复风。

6.2.2⑴点击废气操作界面(wastegas),把单个燃烧室负压(PIC611)调整为手动(点击auto使其变为man),调整废气风机(M605)开度为50%,点击wastegassequence,弹出废气系统对话框后点击start启动废气风机。

6.2.3⑵当废气风机运行平稳后,点击驱动空气操作界面(drivingair),点击驱动空气出口压力(PIC510)对话框的自动(AUTO)为手动(MAN),调整变频驱动风机(M502)开度为50%;

点击dirvingairsequence,弹出驱动风机操作对话框后点击start启动驱动风机。

6.2.4⑶当驱动风机运行平稳后,调整废气风机(M605)开度,保持单个下燃烧室负压(PIC611)约为-10mmH2O。

6.2.5⑷点击冷却空气控制界面(coolingair),调整下燃烧室助燃空气调节阀(FIC321)开度为20%、调整上燃烧室助燃空气调节阀(FIC322)开度为25%,调节下内筒冷却空气放散阀(FIC320)、上内筒冷却空气放散阀(FI