毕业设计论文-隔弧板塑料模设计.doc

《毕业设计论文-隔弧板塑料模设计.doc》由会员分享,可在线阅读,更多相关《毕业设计论文-隔弧板塑料模设计.doc(18页珍藏版)》请在冰豆网上搜索。

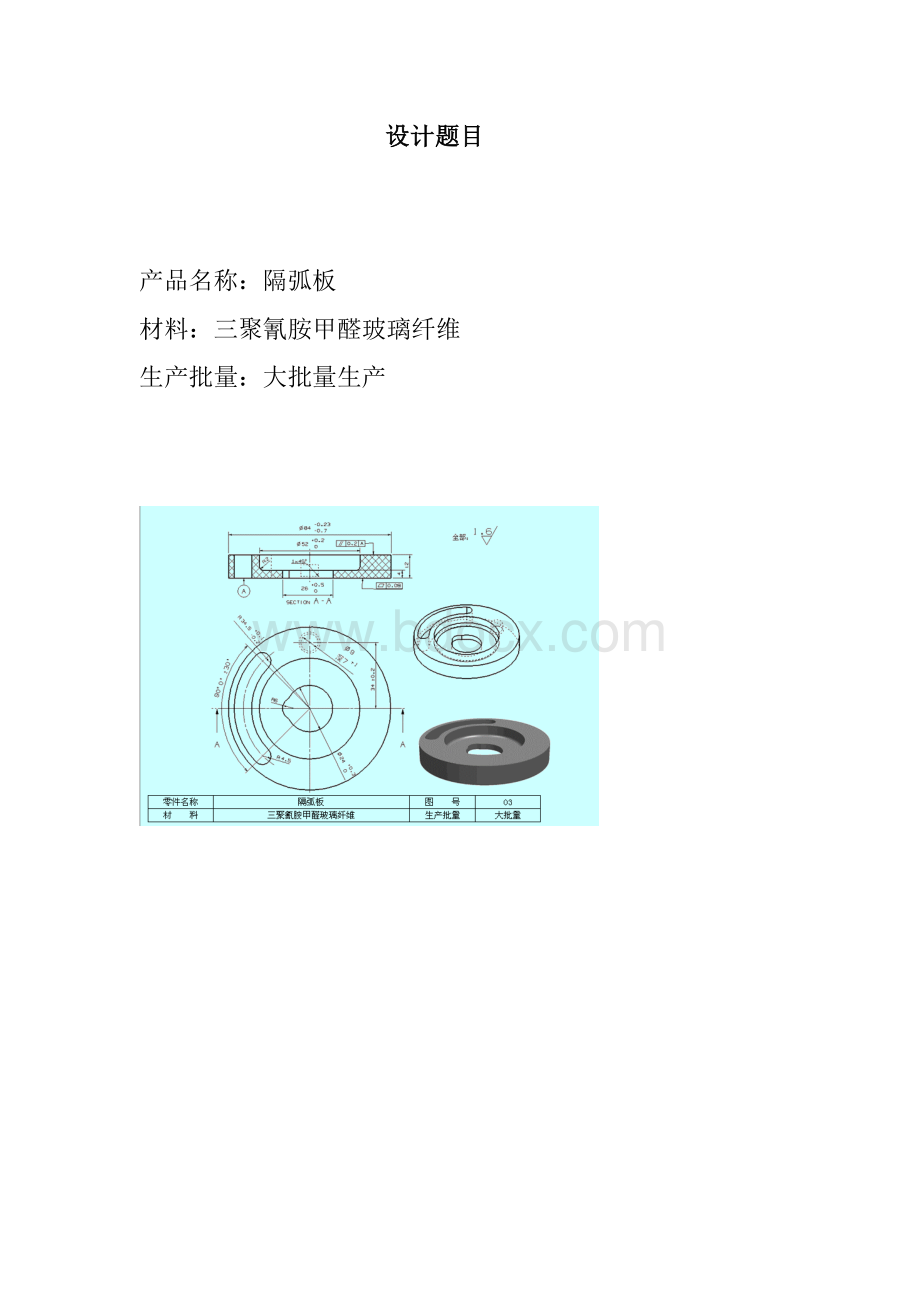

设计题目

产品名称:

隔弧板

材料:

三聚氰胺甲醛玻璃纤维

生产批量:

大批量生产

毕业设计/论文说明书目录

前言…………………………………………………………...3

一、模具工艺规程的编制…………………………………………6

二、注塑模的结构设计……………………………………………7

三、模具设计的有关计算………………………………………....11

四、模具加热与冷却系统的计算…………………………………13

五结构与辅助零部件的设计………………………………………13

六模具闭合高度的确定………………………………………15

七注塑机有关参数的校核….…………………………………….15

八模具的装配与调试…………….…………………………...15

九绘制模具总装配图和非标零件图……….……………………...18

十注塑模主要零件加工工艺规程的编制……………………...19

十一致谢…………………………………………………………..22

十二参考文献……………………………………………………..23

前言

随着工业的发展,工业产品的品种和数量不断增加。

换型不断加快。

使模具的需要补断增加。

而对模具的质量要求越来越高。

模具技术在国民经济中的作用越来越显得更为重要。

模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。

中国虽然很早就开始制造模具和使用模具,但长期未形成产业。

直到20世纪80年代后期,中国模具工业才驶入发展的快车道。

近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。

虽然中国模具工业发展迅速,但与需求相比,显然供不应求,其主要缺口集中于精密、大型、复杂、长寿命模具领域。

由于在模具精度、寿命、制造周期及生产能力等方面,中国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。

中国模具产业除了要继续提高生产能力,今后更要着重于行业内部结构的调整和技术发展水平的提高。

结构调整方面,主要是企业结构向专业化调整,产品结构向着中高档模具发展,向进出口结构的改进,中高档汽车覆盖件模具成形分析及结构改进、多功能复合模具和复合加工及激光技术在模具设计制造上的应用、高速切削、超精加工及抛光技术、信息化方向发展。

近年,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。

从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。

目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。

模具成型具有优质,高产,低消耗,低成本的特点。

因而,在国民经济各个部门得到了极其广泛的应用。

在模具成型中,塑料成型占很大的比重。

由于塑料具有化学稳定性好,电绝缘性强,力学性能高,自润滑,耐磨及相对密度小等独特的优异性能,成为工业部分必不可少的新型材料。

根据业内专家预测,今年中国塑料模具市场总体规模将增加13%左右,到2005年塑料模具产值将达到460亿元,模具及模具标准件出口将从现在的9000多万美元增长到2005年的2亿美元左右,产值在增长,也就意味着市场在日渐扩大。

相当多的发达国家塑料模具企业移师中国,是国内塑料模具工业迅速发展的重要原因之一。

中国技术人才水平的提高和平均劳动力成本低都是吸引外资的优势,所以中国塑模市场的前景一片辉煌,这是塑料模具市场迅速成长的重要因素所在。

据悉目前全世界年产出模具约650亿美元,其中塑料模具约为260亿美元。

我国1999年模具总产值245亿元.其中塑料模具约为82亿元,2000年近100亿元。

七类塑料模具中,注塑模具所占比例很大,约占全部塑料模具的80%左右。

塑料模具的主要用户是家用电器行业、汽车、摩托车行业、电子音像设备行业、办公设备行业、建筑材料行业、信息产业及各种塑料制品行业等。

目前国内年需塑料模具约130-140亿元,真中有30多亿元仍靠进口,进口量最多的塑料模具有汽车摩托车饰件模具、大屏幕彩电壳模具、冰箱洗衣机模具、通讯及办公设备塑壳模具、塑料异型材模具等。

本次设计题目“隔弧板的产品造型与模具设计”。

该模具属于侧向抽芯的注射模。

本说明书将分项阐述该塑件注射成型和模具设计的全过程。

由于本人设计水平有限,错误的不妥之处在所难免,肯请老师批评指正。

设计者:

李后兵

1模塑工艺规程的制定

1.1塑件的工艺性分析

(1)材料性能分析

隔弧板选用三聚氰胺甲醛玻璃纤维塑料成型,三聚氰胺甲醛玻璃纤维是一种具有良好综合性能的工程塑料,它具有具有质地坚硬、耐刮痕、无色、半透明等优点,加入色料可制成彩色鲜艳的制品,俗称电玉。

由于它耐油,不受弱碱和有机溶剂的影响(但不耐酸),可在70℃下长期使用,短期可耐110~120℃,可用于电工制品。

三聚氰胺甲醛塑料比脲甲醛塑料硬度高,有更好的耐水、耐热、耐电弧性,可作耐电弧绝缘材料。

三聚氰胺甲醛颗粒原料时相对密度1.5g/ 吸水性(%)<0.15, 收缩率(%) 0.4-0.5 马丁耐温(℃)110~190

(2)注塑制件结构和尺寸精度及表面质量分析

1结构分析从零件图上分析,该零件总体形状为圆形,其厚度为12mm,中间部分为直径为52mm的圆形凹槽,该零件属于中等复杂程度。

2尺寸精度该零件各个尺寸均为注明公差,为提高经济效益,则按未注明公差尺寸来处理,根据表2—14查得三聚氰胺甲醛玻璃纤维材料的适用未注公差等级为MT5级,对应的模具相关零件的尺寸加工容易保证。

综上分析可以看出,注塑时在工艺参数控制较好的情况下,零件的成型要求可

1.2计算塑件的体积和质量

计算塑件的质量是为了选用注塑机及确定模具型腔数。

计算塑件的体积:

用体积分割法求得

V=12×84×84×3.14/4-8×52×52×3.14/4-3.14×20×20×4/4-12×5×5×3.14/4

=47995

计算塑件的质量:

根据设计手册查得三聚氰胺甲醛玻璃纤维三聚氰胺甲醛玻璃纤维的密度为ρ=1.0g/,

故塑件的质量为:

W=Vρ

=47995×1.0×

=72g

1.3注塑模结构分析与注塑机的选用

根据以上计算,采用一模一件的结构设计,考虑其外形尺寸,注塑时所需压力和工厂现有设备等情况,初步选用注塑机YS-ZY-45型。

1.4塑件注塑工艺参数的确定

查找相关文献和参考工厂实际应用的情况,ABS的成型工艺参数可作如下选择:

(适模时,可根据实际情况作适当调整)

螺杆转速:

40—50r/min;

注塑温度:

前段温度t选用80—155℃;

后段温度t选用45—55℃;

模具温度:

150——190℃;

喷嘴温度:

选用85—95℃;

注塑压力:

选用59—78MPa;

注塑时间:

选用3—12S;

保压:

选用65MPa;

保压时间:

选用5—10s;

冷却时间:

选用20—70s;

2注塑模的结构设计

注塑模的结构设计主要包括:

分型面的选择、模具型腔数目的确定、型腔的排列方式、冷却水道布局、模具工作零件的结构设计、推出机构的设计等内容。

2.1分型面的选择

模具设计中,分型面的选择很关键,它决定了模具的结构。

应根据分型面选择原则和塑件的成型来选择分型面.该塑料表面质量无特殊要求。

该零件高度为12mm,且垂直于轴线的截面形状比较简单,可选用如下图所示的水平分型方式,即可降低模具的复杂程度,减少模具加工难度,又便于成型取件。

。

型面宣择如下图。

2.2确定型腔的排列方式

本塑件在注塑时采用一模一件,即模具需要一个型腔,综合考虑浇注系统、模具结构的复杂程度等因素,拟采用型腔布置图1所示的型腔排列方式。

其最大优点是便于设置斜滑块抽芯机构,缺点是熔料进入型腔后到另一端的料流长度较长,但是塑件尺寸较大,故对成型没有太大的影响。

若采用其他的型腔排列方式,显然料流长度较短,但是会增大侧向抽的距离,势必会增大模具整体尺寸。

3浇注系统设计

(1)主流道设计。

:

根据设计手册查得XS—Z—30型注塑机喷嘴的有关尺寸:

喷嘴前端孔直径:

=2mm;

喷嘴前端球面半径:

=12mm;

根据模具主流道与喷嘴的关系:

=+(1~2)mm

D=+(0.5~1)mm

取主流道球面半径R=14mm;

主流道的小端直径d=2.5mm.

为了便于将凝料从主流道中拔出,将主流道设计成锥形,其斜度为。

经换算得主流道大端直径D=4.5mm,为了使熔料顺利进入分流道,可在主流道出料端设计半径r=5mm的圆弧过渡。

(2)分流道设计。

分流道的形状及尺寸,应根据塑件的体积、壁厚、形状的复杂程度,注塑速度、分流道长度等因素来确定。

本塑件形状简单对成,熔料填充型腔比较容易,根据型腔的排列方式,可知分流道长度较长,为便于加工起见,选截面形状为梯形的分流道,根据制件壁厚、体积和形状等,初确定梯形尺寸=4mm,=2.5mm,=1mm.

(3)浇口设计。

根据塑件的成型要求、型腔的排列方式及模具结构,拟选轮辐式浇口较为理想,熔融塑料从浇口经过与轮辐式流道相连的浇口进入型腔。

这种浇口切除凝料比较方便,但容易产生拼裂痕。

4抽芯机构设计

塑件成型面积大,侧凹较浅,所需抽拔距较小。

本采用斜滑块抽芯机构。

(1)确定抽芯距。

抽芯距一般应大于成型孔(或凸台)的深度,本题中凸台高度为12mm,另加3mm的抽芯安全系数,可取抽拔距=15mm。

(2)确定斜滑块倾角。

斜滑块倾斜角是倾斜机构的主要技术数据之一,它与抽拔力与抽芯距有直接关系。

一般取=15°~25°,在这里选用20°。

(3)滑块与导滑槽设计

(a)滑块与侧型芯的连接方式设计。

本题侧向抽芯机构主要是用于成型零件

的侧向孔合侧向凸台。

(b)滑块的导滑方式。

为使模具结构紧凑,降低模具装配复杂程度,拟采用整体式滑块和整体式导向槽的形式。

其结构见装配图。

(c)滑块的导滑长度和定位装置设计。

导滑长度要保证侧向抽芯后,滑块与导滑槽的配合长度不小于其总长度的,滑块的定位装置采用弹簧滚珠形式(见装配图)。

5主流道衬套的选取

为了提高模具的寿命在模具与注塑机频繁接触的地方设计为可更换的主流道衬套形式,选取材料为T8A,热处理以后的硬度为53~57HRC,主流道衬套和定模的配合形式为H7/m6的过渡配合。

6推出机构设计

如图2-4-1所示模具开模后,塑件留在动模一侧,适当考虑脱模斜度,采用顶杆并不会将塑件顶变形,且模具结构简单,制造方便。

图2-4-1

3模具设计的有关计算

本例中成型零件工作尺寸计算时均采用平均尺寸、平均收缩率、平均制造公差和平均磨损量来进行计算。

查表得三聚氰胺甲