电动车通用技术条件docxWord文档格式.docx

《电动车通用技术条件docxWord文档格式.docx》由会员分享,可在线阅读,更多相关《电动车通用技术条件docxWord文档格式.docx(36页珍藏版)》请在冰豆网上搜索。

C级品:

外销或内销低档次的产品。

4.2按产品外观重要度分类

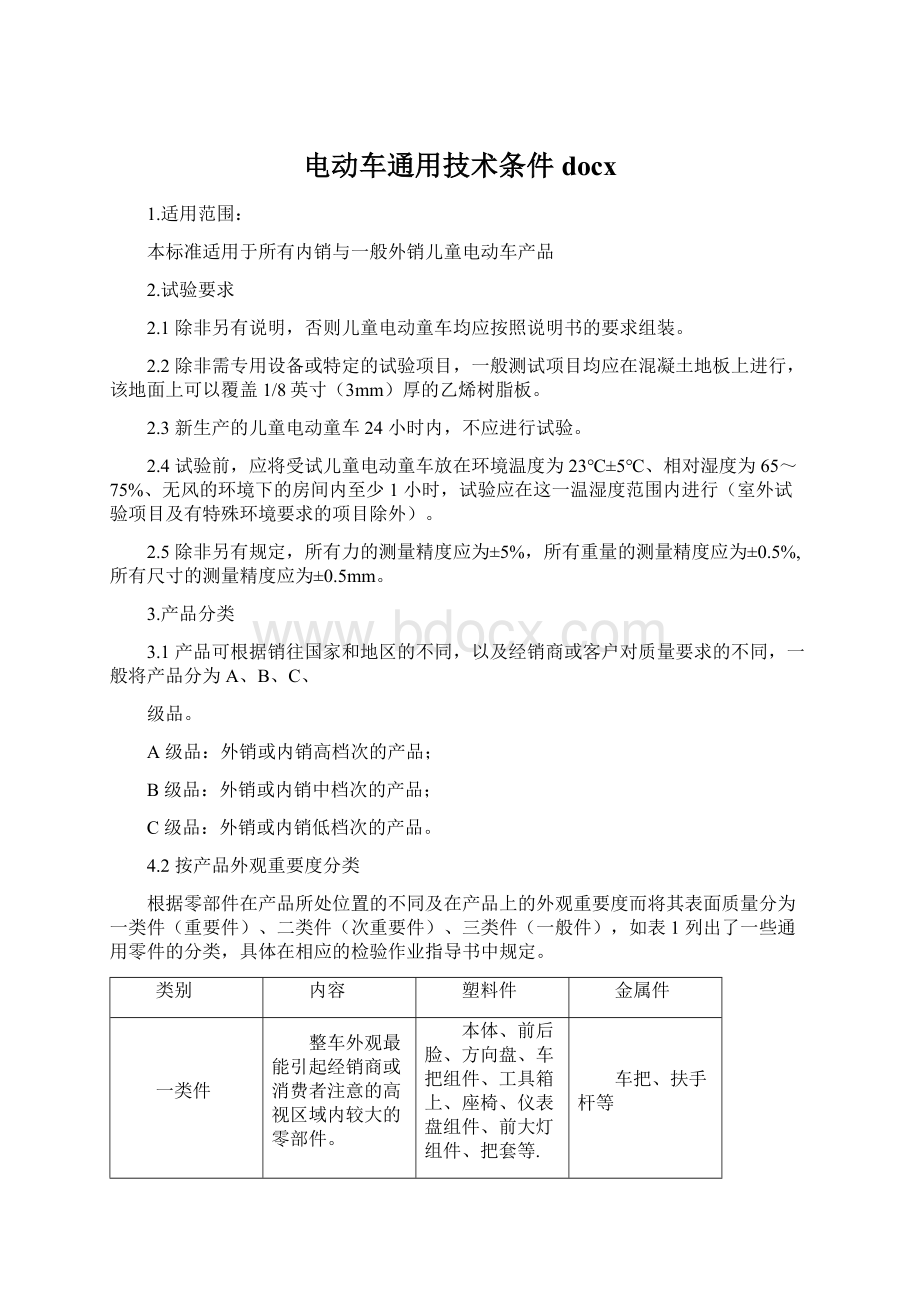

根据零部件在产品所处位置的不同及在产品上的外观重要度而将其表面质量分为一类件(重要件)、二类件(次重要件)、三类件(一般件),如表1列出了一些通用零件的分类,具体在相应的检验作业指导书中规定。

类别

内容

塑料件

金属件

一类件

整车外观最能引起经销商或消费者注意的高视区域内较大的零部件。

本体、前后脸、方向盘、车把组件、工具箱上、座椅、仪表盘组件、前大灯组件、把套等.

车把、扶手杆等

二类件

整车外观最能引起经销商或消费者注意的中视区域内一般的零部件。

排气管、车身各装饰部件、前后装饰灯等

前后轮轴、转向连接部件、车头支撑部件、车身支撑部件(底部)、自锁帽、前轮横管组件、方向杆转向杆等.

三类件

整车外观不太引起经销商或消费者注意的低视区域内的零部件,一般为小零件或遮挡住的零部件。

底盖、工具箱下、车体下方的塑料件等

其它

备注

在产品技术条件中,应结合电动车上的零部件所处位置、可视程度,明确规定一类件、二类件、三类件(其它件)的零部件。

高视区为非常引人注意的区域;

中视区为一般引人注意的区域;

低视区为不引人注意的区域。

4.技术要求

☆本技术要求为通用要求,如有特殊要求时,执行特殊要求。

4.1法规要求

4.1.1相关国家安全性标准目录

各销售国/地区现有法定标准下表所示,销售以下国/地区时,需执行相应法定标准,客人有特殊要求时同时需满足客人特殊要求。

注:

表内符号表示含义如下:

△:

为外部报告,按照销售别或客人的要求进行外测。

☆:

为内部测试。

标准名称

国别

GB6675玩具安全

GB19865电玩具安全

GB5296.5消费品使用说明

CCC中国强制性认证

CQC中国质量认证(自愿

性)

内销及一般外销

☆

△

4.1.2有害元素含量

电动车上各部件的有害物质管控需符合《有害物质品质控制计划》,当客户有特殊要求时一并执行客户要求。

4.2整车零部件总体要求:

组成整车的各零部件的尺寸、颜色、图案、重量、规格、材料、结构等均应符合设计资料要求及封样件要求。

4.3整车装配质量:

4.3.1各零部件应组装到位,配合部位配合缝隙应符合《装配间隙技术要求表》(有特殊要求的按特殊要求),且应具有预定的功能;

《装配间隙技术要求表》

项目

配合间隙及错位要求

A级品

B级品

C级品

配合部件

配合间隙及错位≤1mm

配合间隙及错位≤1.5mm

配合间隙及错位≤2mm

4.3.2所有用来连接或紧固用的紧固件,在按本标准要求测试后,无松动、弯曲、开裂或丧失功能等缺陷;

4.3.3组成整车的电器零部件的尺寸、名称、颜色、功能、重量、型号、规格、拉脱力、认证等均应符合产品设计要求;

产品的功性能、裁线明细表、零部件的规格书、配线图符合工作状态和BOM表的要求。

4.3.4整车在组装后,儿童正常使用时可触及的导线不允许外露(若不能满足要求须要承受90N的拉脱力保持5S,3岁以下不允许产生小零件),开关、驱动板(包括遥控驱动板)、驱动线、遥控器、齿轮箱、电池、方向盘,收音机装配后,各功性能不得丧失且能够满足产品的工作状态;

5.3.5各电器部件与车体各零件之间的装配应牢固可靠,喇叭应完全卡入预定位置并可靠固定;

按钮、线路板均应固定到位;

各开关装配到位并可靠固定;

前后灯可以顺利地装配在预定位置,并用热溶胶或其他可靠方式固定;

保险丝、电机接插件等元件应置于便于维修之处;

各导线长短适宜;

各导线之间不得出现相互缠绕、杂乱无章现象。

4.3.6除了在蓄电池终端的接触表面外,电气电路不能与蓄电池的任何部分形成电接触。

电动童车和充电器的内部导线应具有适合其特定用途的并有足够机械强度、绝缘性能及载流量的绝缘导体构成。

布线应当光顺,并避开任何可能损伤导线绝缘的锋利边缘、毛口、毛刺或活动部件,金属件及塑料件上用于穿导线的孔的边缘应光滑滚圆,或配置衬套,应有效地防止导线接触活动部件。

各种接头或连接应:

(1)机械固定;

(2)具有良好的电气接触;

(3)具有至少相当于所接导线的绝缘性能。

4.3.7驱动板、驱动线、声光板,收音机、齿轮箱应有适度的围栏来防止污物和泥水进入而形成沉积;

4.3.8蓄电池固定:

蓄电池固定在车身上应牢固可靠并且无明显的窜动与晃动,经本标准测试后电池不得脱落;

儿童不借助工具不可以直接触及到电池的正负极;

蓄电池固定在电动童车的位置应便于消费者更换或维修,当电动童车处于正常行使时,蓄电池极片朝上。

4.3.9供电电源连接装置防呆要求

蓄电池(干电池)分别与驱动系统、充电系统、声光系统的连接应具有极性防呆结构,且要有对应的正负极标识.

4.3.10无论玩具处于何种位置,玩具中的可充电电池都不应泄漏,即使必须使用工具取下盖子或类似部件,电解液也应不可触及.

4.3.11驱动电源线测试后应能承受工作区域的额定电流,标称线芯截面积应不小于下表对应值。

额定电流I(A)

线芯截面积(mm2)

I≤3

0.5

I≤6

0.75

I≤10

1.0

I≤16

1.5

I≤25

2.5

I≤32

4.0

4.3.12冒烟要求

冒烟装置需要有保护功能,经试验后不得引起起火、冒烟等;

4.4整车表面质量:

车辆表面应无油污、灰尘、不整洁、不卫生物质,应无异味;

各级产品外露塑料件的表面在正常光线下,应符合下表规定。

表面质量要求

观察距离

距物品0.6m

距物品1.2m

距物品1.8m

一、二类件

1.无肉眼明显可见的缩瘪、顶白、麻点、波纹、熔接痕、划痕、擦伤、混点、起霜;

2.塑料件之间表面粗糙度(零件有特殊要求除外)应基本协调一致,表面光泽无明显差别。

外露塑料件表面,无肉眼可见严重缩瘪、顶白、熔接痕、混点等。

4.5整车部件配合间隙:

电动车在空载状态下配合部件之间的间隙及错位应符合下表规定。

4.6平面资料及配色:

产品标贴、商标、贴花、说明书、吊牌、合格证、配色等应符合平面设计资料、配色表或封样件。

4.7操纵行驶:

整车操纵应能灵活轻便,各转动部件均应转动灵活,前进或后退状态均应平稳行驶,无异常声响、相互挤擦、产生共振等异常现象,对于有轨道的车辆,应在规定的轨道上行驶,不得产生脱轨。

4.8用户操作:

(1)凡是需要用户装配的零部件均应能轻松装配,且不得有装配时产生损坏的可能性;

(2)凡需用户操作的零部件均应操作方便;

(3)普通消费者根据说明书的要求应能完全装配好所需装配的零部件。

4.9整车材料及外观要求

4.9.1塑料件

4.9.1.1色差:

电动车车各级产品外露塑料件同一色系色差,在标准光源下,,应符合下表规定。

色差要求

A级

B级

C级

一类件、相邻件、对

称件的色差

相同材质

不低于4-5级

不低于4级

不低于3-4级

不同材质

不低于3级

其它塑料件色差

不低于2-3级

不低于2级

4.9.1.2色牢度:

塑料件表面用白布沾50%以上的酒精以5~6kg的力来回摩擦10次,白布表面不得沾有被擦塑料件颜色。

4.9.1.3常温冲击试验:

由生产工厂在进货检验指导书或工序检验指导书中根据零部件的使用环境制定相应的冲击条件和频次并按其实施。

4.9.2塑料喷涂(油)、移印和丝印件

4.9.2.1表面质量:

各级产品的塑料喷涂(油)、移印和丝印件表面质量应符合下表规定。

无肉眼可见龟裂、剥落、搭色、流挂、气孔、起泡、露底、擦伤等缺陷。

无肉眼可见龟裂、凹凸面、漏网、堵网、流挂、起泡、针孔等缺陷。

无肉眼可见龟裂、凹凸面、流挂、起泡、露底、露白等缺陷。

4.9.2.2喷油、丝印耐磨性:

用手指在涂膜表面以5-6kg的压力来回摩擦各5-6次,涂膜不得有明显的掉色现象;

用中华绘图橡皮以

5-6kg的压力来回摩擦各50次,不得出现涂层脱落、橡皮沾色等现象。

4.9.3塑料真空镀件

4.9.3.1表面质量:

各级产品的真空镀件表面质量应符合下表规定。

表面不得起皮、烧焦、剥离、变色、露底、泛点、针孔、麻点、凹坑、花斑、流挂、擦伤等缺陷。

表面不得起皮、烧焦、剥离、变色、露底、泛点、针孔、麻点、凹坑、花斑、流挂及明显擦伤等缺陷。

表面不得起皮、烧焦、剥离、变色、露底,无明显的针孔、麻点、泛点、凹坑,外露表面无花斑、气泡、搭色、流挂等缺陷。

4.9.3.2表面金油

安装在产品上为外露表面时,本色塑料真空电镀件表面应罩一层金油以保护铝层不被氧化(可通过电阻测量法来判定是否罩过金油:

罩过金油零件表面电阻无穷大,没罩过金油电阻几乎为0)

4.9.4金属件

4.9.4.1色差

电动车车各级产品的金属喷涂件、油漆件的同一色系的表面色差在标准光源下,按GB250评定,应符合下表规定。

A、B级品

色差不低于5级

色差不低于4-5级

色差不低于4级

4.9.4.2金属件表面质量:

电动车金属喷涂件表面色泽均匀,光滑平整,无龟裂、剥落、搭色、扭曲变形、划痕、生锈等缺陷。

在正常光线下,各级产品其它缺陷应符合下表规定。

无肉眼明显可见的桔皮、流挂、气孔、起泡、颗粒、露底、擦伤、生锈等缺陷。

无肉眼明显可见的桔皮、擦伤、流挂、正视面无气孔、起泡、颗粒、生锈等缺陷。

正视面无肉眼明显可见的桔皮、流挂、