机械制造技术基础习题Word文件下载.docx

《机械制造技术基础习题Word文件下载.docx》由会员分享,可在线阅读,更多相关《机械制造技术基础习题Word文件下载.docx(21页珍藏版)》请在冰豆网上搜索。

d)在支座零件上铣槽,保证槽宽B和槽深H及与4分布孔的位置度。

4-2试分析习图2-4-2所示各定位方案中:

①各定位元件限制的自由度;

②判断有无欠定位或过定位;

③对不合理的定位方案提出改进意见。

a)车阶梯轴小外圆及台阶端面;

b)车外圆,保证外圆与内孔同轴;

c)钻、铰连杆小头孔,要求保证与大头孔轴线的距离及平行度,并与毛坯外圆同轴;

d)在圆盘零件上钻、铰孔,要求与外圆同轴。

4-3在习图2-4-3所示工件上加工键槽,要求保证尺寸和对称度。

现有3种定位方案,分别如图b,c,d所示。

试分别计算3种方案的定位误差,并选择最佳方案。

1.图1为工件加工平面BD的三种定位方案,孔O1已加工,1,2,3为三个支钉,分析计算工序尺寸A的定位误差,并提出更好的定位方案.

图1

4-4某工厂在齿轮加工中,安排了一道以小锥度心轴安装齿轮坯精车齿轮坯两大端面的工序,试从定位角度分析其原因。

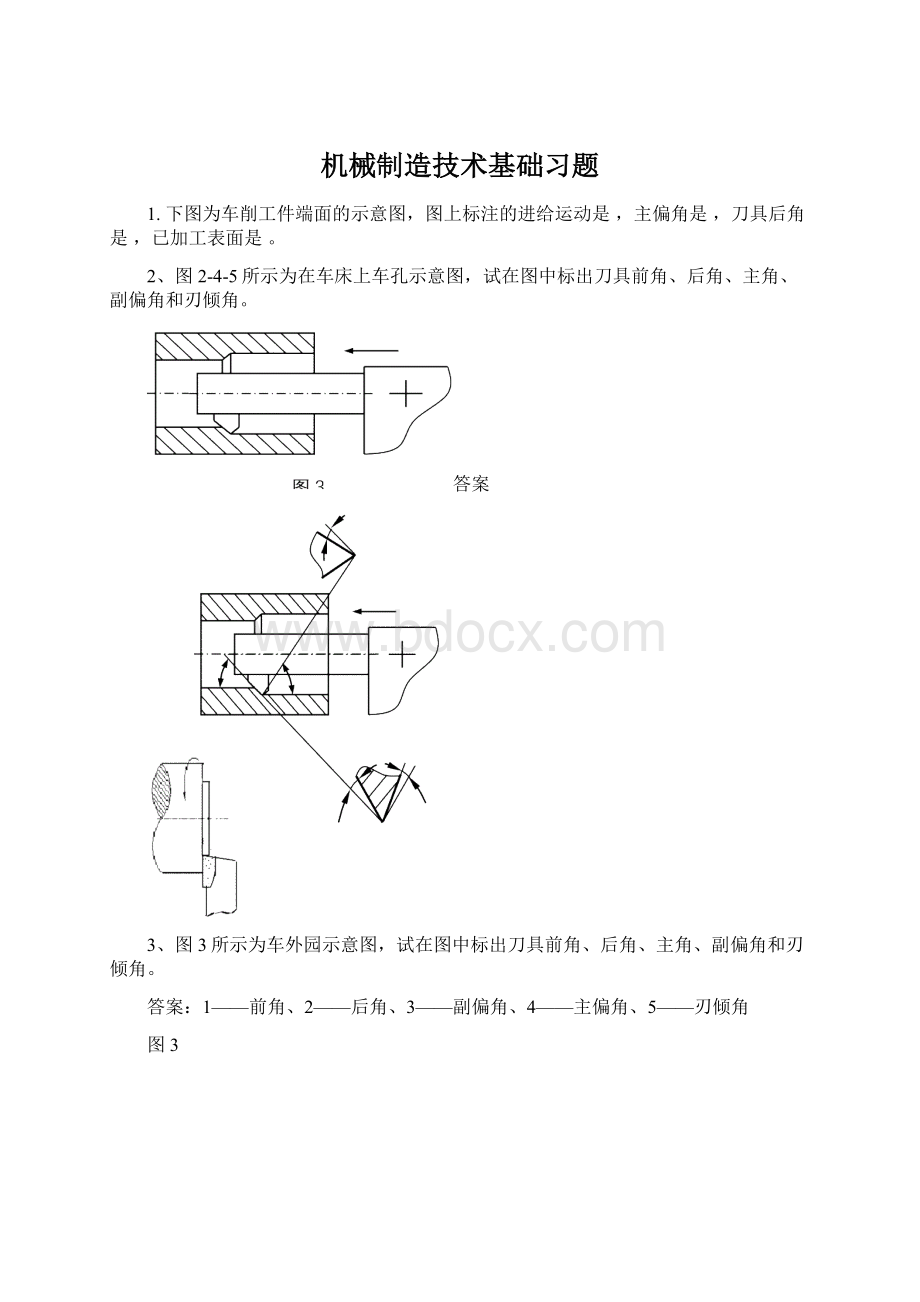

4-5习图2-4-5所示为在车床上车孔示意图,试在图中标出刀具前角、后角、主角、副偏角和刃倾角。

4-6习图2-4-6所示零件,外圆及两端面已加工好(外圆直径)。

现加工槽B,要求保证位置尺寸L和H。

试:

1)定加工时必须限制的自由度;

2)选择定位方法和定位元件,并在图中示意画出;

3)计算所选定位方法的定位误差。

4-7习图2-4-7所示齿轮坯,内孔及外圆已加工合格(mm,mm),现在插床上以调整法加工键槽,要求保证尺寸mm。

试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。

——(

4-8在车床上,切断工件时,切到最后时工件常常被挤断。

试分析其原因。

4-9试分析习图2-4-9所示零件在结构工艺性上有哪些缺陷?

如何改进?

习图2-4-9

4-1在铣床上加工一批轴件上的键槽,如习图4-4-1所示。

已知铣床工作台面与导轨的平行度误差为300,夹具两定位V型块夹角,交点A的连线与夹具体底面的平行度误差为150,阶梯轴工件两端轴颈尺寸为。

试分析计算加工后键槽底面对工件轴线的平行度误差(只考虑上述因素影响,并忽略两轴颈与外圆的同轴度误差)。

习图4-4-1

4-1答案:

键槽底面对下母线之间的平行度误差由3项组成:

1铣床工作台面与导轨的平行度误差:

300

2夹具制造与安装误差(表现为交点A的连线与夹具体底面的平行度误差):

150

3工件轴线与交点A的连线的平行度误差:

为此,首先计算外圆中心在垂直方向上的变动量:

mm

可得到工件轴线与交点A的连线的平行度误差:

最后得到键槽底面(认为与铣床导轨平行)对工件轴线的平行度误差:

4-2试分析习图4-4-2所示的三种加工情况,加工后工件表面会产生何种形状误差?

假设工件的刚度很大,且车床床头刚度大于尾座刚度。

4-2答案:

a)在径向切削力的作用下,尾顶尖处的位移量大于前顶尖处的位移量,加工后工件外圆表面成锥形,右端直径大于左端直径。

b)在轴向切削力的作用下,工件受到扭矩的作用会产生顺时针方向的偏转。

若刀具刚度很大,加工后端面会产生中凹。

c)由于切削力作用点位置变化,将使工件产生鞍形误差,且右端直径大于左端直径,加工后零件最终的形状参见图4-34。

4-6在无心磨床上磨削销轴,销轴外径尺寸要求为φ12±

。

现随机抽取100件进行测量,结果发现其外径尺寸接近正态分布,平均值为X=,均方根偏差为σ=。

1画出销轴外径尺寸误差的分布曲线;

2计算该工序的工艺能力系数;

3估计该工序的废品率;

4分析产生废品的原因,并提出解决办法。

4-6答案:

①分布图

习图4-4-6ans

②工艺能力系数CP=(6×

)=

③废品率约为50%

5产生废品的主要原因是存在较大的常值系统误差,很可能是砂轮位置调整不当所致;

改进办法是重新调整砂轮位置。

4-7在车床上加工一批小轴的外圆,尺寸要求为mm。

若根据测量工序尺寸接近正态分布,其标准差为mm,公差带中心小于分布曲线中心,偏差值为mm。

试计算不合格品率。

4-7答案:

习图4-4-7ans

画出分布曲线图,可计算出不合格品率为%

例1有一批小轴,其直径尺寸要求为?

mm,加工后尺寸属正态分布,测量计算得一批工件直径的算术平均值=,均方根差=。

试计算合格品率,分析废品产生的原因,提出减少废品率的措施。

解:

1、画尺寸分布区与于公差带间的关系图

2、设计尺寸可写作

¢

3、系统误差

⊿=

4、计算合格率和废品率

合格品率为

废品率为1-A=%

产生废品的原因:

一是对刀不准,存在系统误差;

二是本工序加工的精度较差。

减少废品的有效措施是在消除系统误差基础上进一步改善工艺条件,使减少至6<

T.

例:

在两台自动切割机上加工工一批小轴的外园,要求保证直径?

11±

第一台加工1000件,其直径尺按正态分布,平均值mm,均方差mm。

第二台加工500件,其直径也按正态分布,且=mm,=mm。

试求:

1)在同一图上画出两台机床加工的两批工件的尺寸分布图,并指出哪台机床的精度高?

2)计算并比较那台机床的废品率高,并分析其产生的原因及提出改进的办法。

两台机床加工的两批小轴,其加工直径分布曲线如下图所示;

1、第一台机床的加工精度

第二机床的加工精度

所以,,故第二台机床的加工精度高。

2、第一台机床加工的小轴,其直径全部落在公差内,故无废品。

第二台机床加工的小轴,有部分直径落在公差带外,成为可修复废品。

废品率为

从图中可见,第二台机床产生废品的主要原因是刀具调整不当,使一批工件尺寸分布重心偏大于公差中心,从而产生可修复废品。

改进的办法是对第二机床的车刀重新调整,使之再进刀为宜。

在车床上车一批轴,要求为Φ25mm。

已知轴径尺寸误差按正待分布,=,σ=,问这批加工件合格品率是多少?

不合格平率是多少?

能否修复?

1)标准化变化

Z=(x-)/σ=/=2=

2)偏大不合格平率为:

=(不可修复的不合格品)

3)偏小不合格平率为:

(可修复的不合格品)

4)合格品为:

%%=%

1.单项选择

1-1表面粗糙度的波长与波高比值一般()。

①小于50②等于50~200③等于200~1000④大于1000

1-2表面层加工硬化程度是指()。

1表面层的硬度②表面层的硬度与基体硬度之比③表面层的硬度与基体硬度之差

④表面层的硬度与基体硬度之差与基体硬度之比

1-22强迫振动的频率与外界干扰力的频率()。

①无关②相近③相同④相同或成整倍数关系

1-24自激振动的频率()工艺系统的固有频率。

①大于②小于③等于④等于或接近于

4.分析计算题

4-1试选择习图5-4-1示三个零件的粗﹑精基准。

其中a)齿轮,m=2,Z=37,毛坯为热轧棒料;

b)液压油缸,毛坯为铸铁件,孔已铸出。

c)飞轮,毛坯为铸件。

均为批量生产。

图中除了有不加工符号的表面外,均为加工表面。

习图5-4-1

1.图a:

①精基准——齿轮的设计基准是孔A。

按基准重合原则,应选孔A为精基准。

以A为精基准也可以方便地加工其他表面,与统一基准原则相一致。

故选孔A为统一精基准。

②粗基准——齿轮各表面均需加工,不存在保证加工面与不加工面相互位置关系的问题。

在加工孔A时,以外圆定位较为方便,且可以保证以孔A定位加工外圆时获得较均匀的余量,故选外圆表面为粗基准。

2.图b:

①精基准——液压油缸的设计基准是孔B。

按基准重合原则,应选孔B为精基准。

以B为精基准也可以方便地加工其他表面,与统一基准原则相一致。

故选孔B为统一精基准。

②粗基准——液压油缸外圆没有功能要求,与孔B也没有位置关系要求。

而孔B是重要加工面,从保证其余量均匀的角度出发,应选孔B的毛坯孔作定位粗基准。

3.图c:

①精基准——飞轮的设计基准是孔C。

按基准重合原则,应选孔C为精基准。

以C为精基准也可以方便地加工其他表面,与统一基准原则相一致。

故选孔C为统一精基准。

②粗基准——为保证飞轮旋转时的平衡,大外圆与不加工孔要求同轴,且不加工内端面与外圆台阶面距离应尽可能的均匀,故应不加工孔及内端面作定位粗基准。

4-2今加工一批直径为,Ra=,长度为55mm的光轴,材料为45钢,毛坯为直径φ28±

的热轧棒料,试确定其在大批量生产中的工艺路线以及各工序的工序尺寸、工序公差及其偏差。

5.确定工艺路线:

粗车—半精车—粗磨—精磨

2.确定各工序余量:

根据经验或查手册确定,精磨余量=,粗磨余量=,半精车余量=,粗车余量=总余量-(精磨余量+粗磨余量+半精车余量)=4-(++)=mm。

3.计算各工序基本尺寸:

精磨基本尺寸=24mm,粗磨基本尺寸=(24+)=mm,半精车基本尺寸=(+)=mm,粗车基本尺寸=(+)=mm。

4.确定各工序加工经济精度:

精磨IT6(设计要求),粗磨IT8,半精车IT11,粗车IT13。

5.按入体原则标注各工序尺寸及公差:

精磨—mm,粗磨—mm,半精车—mm,粗车—mm。

4-3习图5-4-2所示a)为一轴套零件,尺寸和已加工好,b)、c)、d)为钻孔加工时三种定位方案的简图。

试计算三种定位方案的工序尺寸A1、A2和A3。

4-3答案:

1)图b:

基准重合,定位误差,mm;

2)图c:

尺寸A2,10±

和构成一个尺寸链(见习解图5X4-2c),其中尺寸10±

是封闭环,尺寸A2和是组成环,且A2为增环,为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:

10=A2-8,→A2=18mm

由直线尺寸链极值算法偏差计算公式:

=ESA2-(),→ESA2=;

=EIA2-0,→EIA2=。

故:

3)图d:

尺寸A3,10±

,和构成一个尺寸链(见习解图5X4-2d),其中尺寸10±

是封闭环,尺寸A3,和是组成环,且为增环,A3和为减环。

10=38-(A3+8),→A3=28mm

由直线尺寸链极值算法偏差计算公式,有:

=0-(EIA3+()),→EIA3=;

=-(ESA3+0),→ESA3=0。

mm

4-4习图5-4-4所示轴承座零件,mm孔已加工好,现欲测量尺寸80±

由于该尺寸不好直接测量,故改测尺寸H。

试确定尺寸H的大小及偏差。

4