第4章节模具零件电火花加工文档格式.docx

《第4章节模具零件电火花加工文档格式.docx》由会员分享,可在线阅读,更多相关《第4章节模具零件电火花加工文档格式.docx(22页珍藏版)》请在冰豆网上搜索。

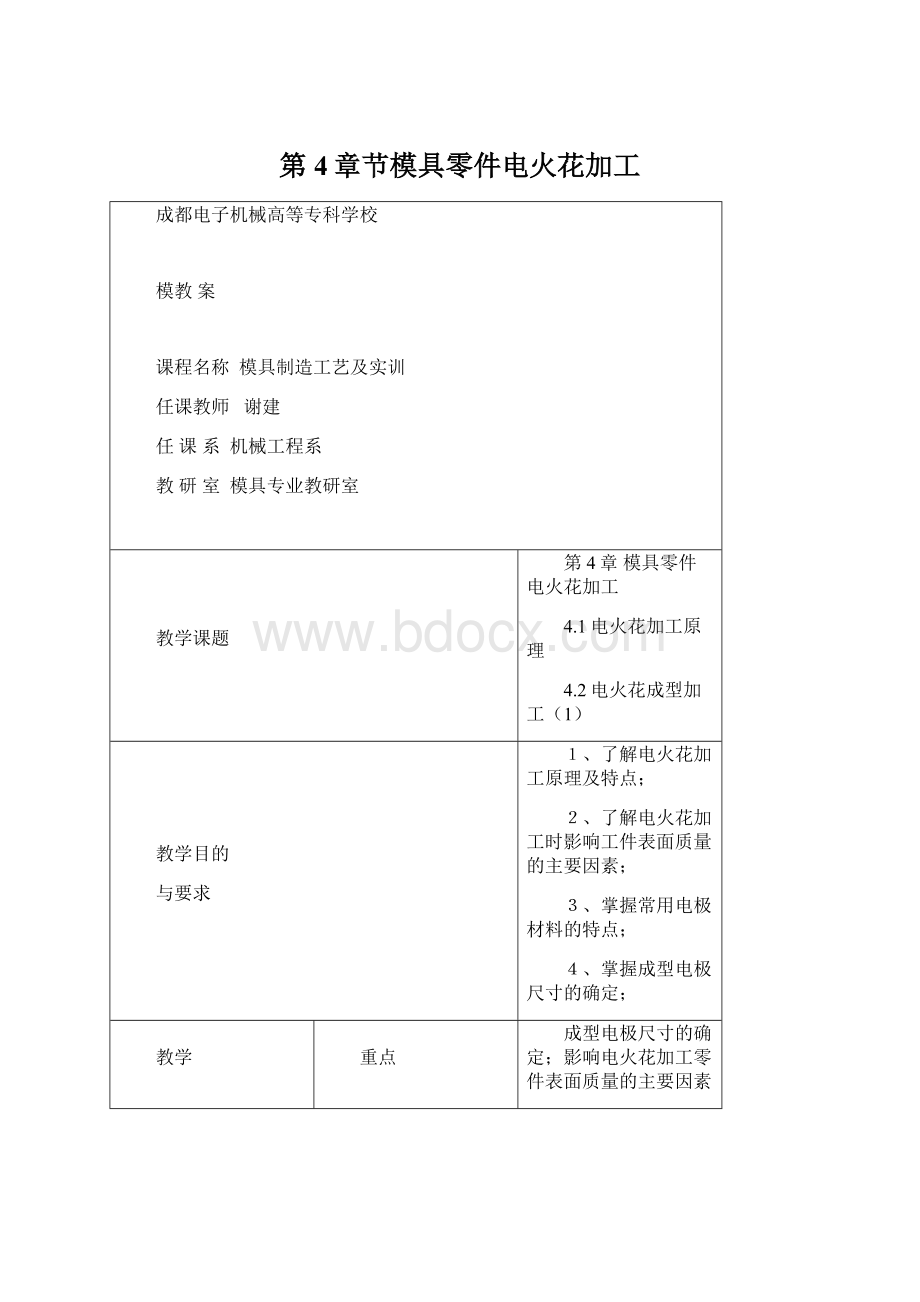

成型电极尺寸的确定;

影响电火花加工零件表面质量的主要因素

难点

电火花加工的微观过程和电火花成型加工中的参数控制

主要教学

方法和手段

讲授、讨论

教具

多媒体

课后作业

思考题与习题

1、简述数控电火花成型加工的基本原理。

2、电火花成型加工的主要工艺参数有哪些?

3、什么是电火花加工过程中的极性效应?

加工时如何正确选择加工极性?

4、在电火花加工中怎样协调生产率和加工表面粗糙度之间相互矛盾的关系?

电火花加工是在加工过程中,利用两极(工具电极和工件电极)之间不断产生脉冲性的火花放电,靠放电时局部、瞬时产生的高温把金属蚀除下来,以使零件的尺寸、形状和表面质量达到预定要求的加工方法。

电火花加工中工件和电极都会受到电腐蚀作用,只是两极的蚀除量不同,这种现象称为极性效应。

工件接正极的加工方法称为正极性加工;

反之,称为负极性加工。

电火花放电加工按工具电极和工件的相互运动关系的不同,可以分为电火花穿孔成形加工、电火花线切割、电火花磨削、电火花展成加工、电火花表面强化和电火花刻字等。

其中,电火花穿孔成形加工和电火花线切割在模具加工中应用最广泛。

4.1电火花加工的基础知识

4.1.1电火花加工的基本原理及必要条件

1)工具电极和工件电极之间在加工时必须保持一定的间隙。

2)火花放电必须在一定绝缘性能的介质中进行。

3)放电点局部区域的功率密度足够高。

放电所产生的热量就足以使电极表面的局部金属瞬时熔化甚至汽化。

4)火花放电是瞬时的脉冲性放电。

5)在先后两次脉冲放电之间,应有足够的停歇时间,排除电蚀产物,使极间介质充分消电离,恢复介电性能,以保证每次脉冲放电不在同一点进行,避免发生局部烧伤现象,使重复性脉冲放电顺利进行

4.1.2电火花加工的特点

1、电火花加工中,加工材料的去除是靠放电时的热作用实现的,材料的可加工性主要取决于材料的导电特性及其热学特性,如熔点、沸点(汽化点)、比热容、热导率、电阻率等,而几乎与其力学性能(硬度、强度)无关,因此适合于加工难以切削加工的材料。

2、放电加工中,加工工具电极和工件不直接接触,没有机械加工中的切削力,因此适宜加工低刚度工件及微细加工。

由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状的加工。

3、加工范围可小至几微米的小轴、孔、缝,大到几米的超大型模具和零件。

4、电火花加工的局限性在于:

用于导电材料的加工;

一般加工速度较慢;

存在电极损耗。

4.1.3电火花加工的微观过程

1.极间介质的击穿与放电

图4.1.4矩形波脉冲放电时的电压(u)和电流(i)波形

2.能量的转换、分布与传递

3.电极材料的抛出

4.极间介质的消电离

4.1.4电火花加工常用术语和符号

1)工具电极

2)放电间隙

3)脉冲电源

4)伺服进给系统

5)工作液介质

6)电蚀产物

7)电规准电参数

8)脉冲宽度ti(µ

s)

9)脉冲间隔to(µ

s)

10)放电时间(电流脉宽)te(µ

11)击穿延时td(µ

12)脉冲周期tp(µ

13)开路电压(空载电压)或峰值电压ui(V)

14)加工电流I(A)

15)峰值电流ie(A)

16)正、负极性加工

17)放电状态

18)加工速度Vw(mm3/min)或Vm(g/min)

19)损耗速度VE(mm3/min或g/min)

4.2电火花成形加工

4.2.1电火花成形加工机床

图4.2.1所示的电火花成形加工机床通常包括:

床身、立柱、工作台及主轴头等主机部分;

液压泵(油泵)、过滤器、各种控制阀、管道等工作液循环过滤系统;

脉冲电源、伺服进给(自动进给调节)系统和其他电气系统等电源箱部分。

4.2.2电火花成形加工的控制参数和主要影响因素

1、影响工件的加工速度、工具电极的损耗速度的主要因素

(1)极性效应的影响

在用短脉冲加工时,正极材料的蚀除速度大于负极材料的蚀除速度,这时工件应接正极;

当采用长脉冲加工时,质量和惯性大的正离子将有足够的时间加速,到达并轰击负极表面,由于正离子的质量大,对负极表面的轰击破坏作用强,故采用长脉冲时负极的蚀除速度要比正极大,工件应接负极。

(2)工具电极材料的影响

铜钨、银钨合金等复合材料,熔点高,并且导热性好,因而电极损耗小,但也由于成本高且机械加工比较困难,一般只在少数的超精密电火花加工中采用。

故常用的是纯铜和石墨,这两种材料在宽脉冲粗加工时都能实现低损耗。

铜的熔点虽然低,但其导热性好,会使电极表面保持较低温度从而减少损耗。

纯铜不易产生电弧,在较困难的条件下也能实现稳定加工;

精加工时比石墨电极损耗小,易于加工成精密、微细的花纹,采用精微加工能达到Ra1.25μm的表面粗糙度;

用过的电极经锻造后还可加工为其他形状的电极,材料利用率高。

但纯铜的机械加工性能不如石墨好。

石墨电极的优点是:

机械加工成形容易(但不易做成精密、微细的花纹);

电火花加工的性能也很好,在长脉冲粗加工时能吸附游离的碳来补偿电极的损耗,因此目前已广泛用做型腔粗加工的电极。

缺点是石墨电极容易产生电弧烧伤现象。

(3)电参数的影响

提高电蚀量和生产率的途径:

1)减小脉冲间隔,提高脉冲频率;

2)增加放电电流及脉冲宽度,增加单个脉冲能量。

3.影响工件加工精度的主要因素

(1)放电间隙的大小

(2)工具电极的损耗

4.影响工件表面质量的主要因素

(1)表面粗糙度

对表面粗糙度影响最大的是单个脉冲能量。

(2)表面力学性能

电火花表面由于瞬间的先热胀后冷缩,因此加工后的表面存在残余拉应力,使抗疲劳强度减弱,比机械加工表面低了许多。

采用回火热处理来降低残余拉应力,或进行喷丸处理把残余拉应力转化为压应力,能够提高其耐疲劳性能。

4.2.3电火花成形加工工具电极的设计与制造

1.对电极的技术要求

1)电极的几何形状要和模具型孔或型腔的几何形状完全相同,其尺寸大小根据模具型孔或型腔的尺寸及公差、放电间隙的大小、凸模与凹模配合间隙来决定。

2)电极的尺寸精度不低于IT7级精度。

3)电极的表面粗糙度应在Ra0.63~1.25μm以上,如果采用铸铁或铸铜时,表面不能有砂眼。

4)各表面的平行度,100mm长度内不能大于0.01~0.02mm。

5)电极加工成形后变形小,具有一定强度。

2、电极材料

常用的电极材料有:

铸铁、钢、纯铜、黄铜、铜钨合金、银钨合金、石墨等。

这些材料的性能见表4.2.2所示。

3、电极的结构形式

常用的电极结构有下列几种形式:

(1)整体电极

(2)组合电极

1)分解式电极

2)镶拼式电极

4、电极尺寸的确定

(1)电极横截面尺寸的确定

1)按凹模尺寸和公差确定电极横截面尺寸如图4.2.9所示为凹模型孔不同部位的尺寸公差标注。

其相应部位电极横截面尺寸的计算公式如下:

2)按凸模尺寸和公差确定电极横截面尺寸图4.2.10所示为凸模尺寸及公差标注,由于凹模、凸模配合间隙的不同又存在三种情况:

①凸模、凹模单边配合间隙等于放电间隙(Z/2=S):

电极横截面尺寸和凸模截面尺寸完全相同,电极公差取凸模公差Δ的1/2~2/3。

②凸模、凹模单边配合间隙小于放电间隙(Z/2<S):

电极应按凸模四周每边均匀缩小一个值(S-Z/2),电极横截面尺寸计算公式如下:

图4.2.9凹模尺寸及公差标注图4.2.10凸模尺寸及公差标注

③凸模、凹模配合间隙大于放电间隙(Z/2>S),电极应按凸模四周每边均匀放大一个值(Z/2-S),电极横截面尺寸计算公式如下:

以上式中:

S——单面放电间隙;

Z/2——凸模、凹模单边间隙;

δ——电极制造公差,通常取模具公差Δ的1/2~2/3,并按“入体原则”标注。

(2)电极长度的确定

在电极长度确定方面,穿孔加工与型腔加工是不同的,穿孔加工只计算电极长度,而型腔加工还须考虑各纵截面的形状和尺寸。

1)穿孔加工电极长度的确定图4.2.11所示为穿孔加工用电极长度。

电极长度按下式计算:

2)型腔加工电极纵截面尺寸的确定型腔加工电极纵截面的形状和尺寸,应根据型腔底部的形状和尺寸并考虑放电间隙而确定。

对型腔底部不同部位的尺寸,其电极的尺寸计算也有所不同。

图4.2.12所示为加工型腔时,电极纵截面尺寸,尺寸的计算如下:

4.2电火花成型加工

(2)

了解各种材料电极的制造工艺;

掌握常用材料电极的制造工艺

电极的找正;

型腔模具的电火花加工工艺

电极的制造;

电极的装夹和找正;

1、电火花加工型腔与其它型腔加工的方法相比有何特点?

2、教材P.166第19题

5、电极的制造

(1)机械加工方法

机械加工电极除采用一般的加工方法外,已广泛采用成形磨削。

对于纯铜、黄铜一类的电极,由于不能用成形磨削加工,一般可用仿形刨床加工而成,并经钳工锉削进行最后修整。

(2)电极与凸模联合成形磨削

当电极材料为铸铁时,电极与凸模常用环氧树脂等胶合在一起,如图4.2.13所示。

但对于截面积较小的工件则不易粘牢,为防止在磨削过程中发生电极或凸模脱落,可采用锡焊或机械方法使电极与凸模连接在一起。

当电极材料为钢时,可把凸模加长些,将其作电极。

即把电极和凸模做成一个整体。

电极与凸模联合成形磨削,其共同截面的公称尺寸应直接按凸模的公称尺寸进行磨削,公差取凸模公差的1/2~1/3。

当凸、凹模的配合间隙等于放电间隙时,正好适用磨削后电极的轮廓尺寸与凸模完全相同的情况。

当凸、凹模的配合间隙小于放电间隙时,电极的轮廓尺寸应小于凸模的轮廓尺寸。

则可用化学腐蚀法将电极尺寸缩小至设计尺寸。

腐蚀的方法为:

将干净的电极垂直浸入腐蚀剂中,根据其腐蚀速度的大小,每隔一定的时间后取出,测量其尺寸是否符合要求,若尺寸仍偏大时应继续侵入,直到适合为止。

当凸、凹模的配合间隙大于放电间隙时,电极的轮廓尺寸应大于凸模的轮廓尺寸,则需用电镀法将电极扩大到设计尺寸。

(3)电极制造常用工艺

电极制造常用工艺一般可按下述工序进行:

1)刨(或铣):

按图样要求刨或铣所要求的形状电极毛坯(若是圆形可车削),按最大外形尺寸留1mm左右精加工余量。

2)平磨:

在平面磨床上磨两端面及相邻两侧面(对铜及石墨电极应在小台钳上,用刮研的方法刮平或磨平)。

3)划线:

按图样要求在划线平台上划线。

4)刨(或铣):

按划线轮廓,在刨床或铣床上加工成形,并留有0.2~0.4mm的精加工余量。

形状复杂的可适当加大,但不超过0.8mm。

5)钳工:

钻、攻电极装夹螺孔。

6)热处理:

指采用钢电极时,按图样要求淬火。