印刷企业委外加工程序Word格式文档下载.docx

《印刷企业委外加工程序Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《印刷企业委外加工程序Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

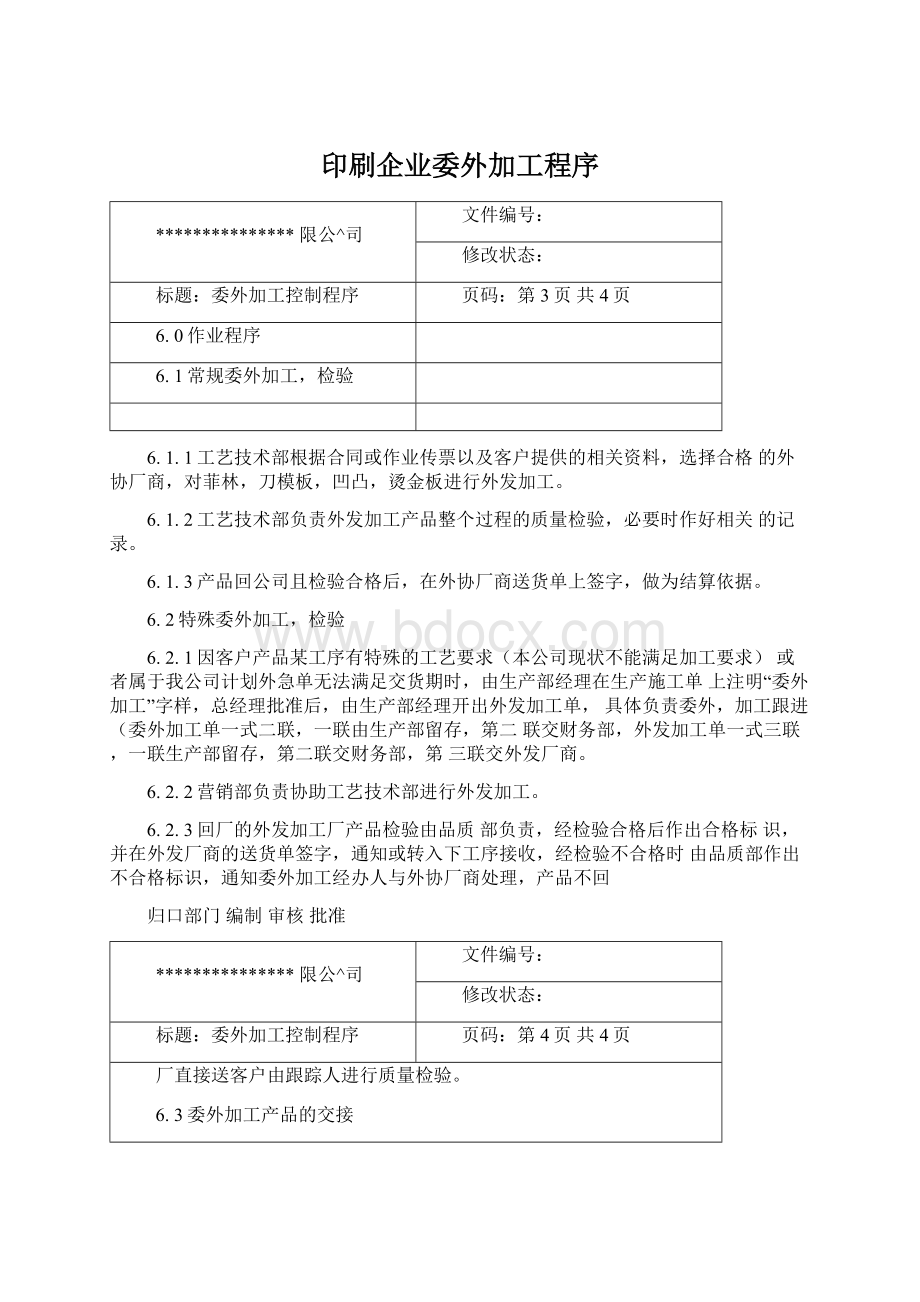

6.2.1因客户产品某工序有特殊的工艺要求(本公司现状不能满足加工要求)或者属于我公司计划外急单无法满足交货期时,由生产部经理在生产施工单上注明“委外加工”字样,总经理批准后,由生产部经理开出外发加工单,具体负责委外,加工跟进(委外加工单一式二联,一联由生产部留存,第二联交财务部,外发加工单一式三联,一联生产部留存,第二联交财务部,第三联交外发厂商。

6.2.2营销部负责协助工艺技术部进行外发加工。

6.2.3回厂的外发加工厂产品检验由品质部负责,经检验合格后作出合格标识,并在外发厂商的送货单签字,通知或转入下工序接收,经检验不合格时由品质部作出不合格标识,通知委外加工经办人与外协厂商处理,产品不回

归口部门编制审核批准

第4页共4页

厂直接送客户由跟踪人进行质量检验。

6.3委外加工产品的交接

6.3.1成品仓凭生产部开出的外发加工单,先接受生产待外发的材料。

6.3.2发货给外发协办厂商,由成品组负责点数装车,外协厂商在外发加工单上签字后,成品仓和外协厂商各一联,以便跟进。

6.3.3外协厂商交货时,成品仓立即通知品质部按外发加工单检验,合格即

点收货,并将送货单父财务部,外发加工单父生产部。

7.0相关文件

无

80表格和记录

外发加工单

第1页共4页

1.0目的

控制所有产品委外加工的方式,确保外发加工产品的质量达到客户的要求。

2.0适应范围

适应所有产品委外加工过程的控制

3.0职责

3.1工艺技术部:

负责常规委外加工产品的外发加工,跟踪及质量检验工作。

3.2生产部:

负责特殊委外加工产品的外发,经办及跟踪工作。

3.3品质部:

负责特殊委外加工产品的检验工作。

4.0定义

4.1常规委外加工产品:

菲林,刀模版,烫金,凹凸版等超出本公司生产设

备加工制造范围。

4.2特殊委外加工:

因工艺技术,生产能力及交货日期无法满足客户交货要求的。

归口部门编制

审核批准

第2页共4页

常规委外加工流程

特殊委外加工流程

权责单位

营销部

工艺技术部

工艺技术部/生产部

生产部/营销部

总经理

生产部/品质部

相关工序

控制表单

合约书,作业传票

合格供应商登记表

分供方送货单

生产施工单

委外加工申请单

进料检验报告

合格标识

拼晒版工作指引

第4页共5页

1.菲林是否有划痕。

2.分两次上机印刷的产品,是否已做“陷印处理”。

3.4.3.2.2根据施工单及生产计划安排的机型,找出相应PS版,根据生产施工单及样张确认晒版线及晒版中线,一般罗兰706机加上32mm咬口尺寸即可

3.4.3.2.3检查PS版质量,感光层涂布均匀致,表面无砂眼等其他异物,确认合格后再进行打孔处理。

3.4.3.2.4对要晒的菲林用洒精做清洁处理,并根据确认的晒版线和晒版

中线将菲林用单面胶带牢定在PS版上,放入晒版机中,再次确认晒版玻璃的清洁后再打开抽真空开关抽气。

3.4.3.2.5操作者应仔细检查抽真空是否均匀,符合晒版要求后,设定晒版时间。

3.4.3.2.6曝光后将菲林从PS版上轻轻拿下,进行显影作业。

3.4.4显影冲版

***************限公司

|_

第5页共5页

3.4.4.1PS版显影时准确掌握时间,显影液要按标准进行配制,显影液冲过一定数量PS版后要及时更换。

3.4.4.2冲洗后的PS版要认真检查,确保无脏点、多余线条和掉版等不良现。

3.4.4.3检查无误后,擦干积水,上保护胶。

擦胶要做到全面、均匀、用量适中。

3.4.4.4PS版晾干后进行标识,交到印刷车间。

3.4.5留版

3.4.5.1印刷完毕后,要认真检查印刷版是否有掉网、刮花及其他损伤等现象。

不良印版报废;

合格印版及时清洗上胶。

晾干后进行标识、分类存放,并详细记以便查找。

3.4.5.2积累印数十万以上须重新晒版,防止用旧版印刷过程中掉网补晒耗时。

归口部门

编制

审核

批准

覆膜机工作指引

第1页共1页

1.0目的

确保覆膜机处于完好的工作状态,满足正常生产的需求。

2.0范围

适用于本公司覆膜组生产过程。

3.0内容

3.1接到生产部发给的生产施工单后,第一时间对好单号、料号。

3.2检查机器是否有杂物,打开电源开关,启动前座机器打开热度滚筒,机器预热,胶膜尺寸开好。

作业前把所有滚筒、胶辊清理干净,以免粘花。

3.3检查机器是否正常,如一切正常开机作业。

若机器出现异常应及时向主管汇报并申请维修。

3.4启动后座机器调校胶油厚度,调节水性胶水的大小,根据彩纸大小来调节胶膜与彩纸的相对针位。

调校压力并开动输送带。

3.5机器调校完毕后,先生产3~5张由机(组)长进行质量检验,检验合格后由机(组)长签名确认,员工参照首样生产。

3.6在生产过程中,由机长负责质量检查,检查是否有起泡、起雾、起皱、粘力不够等不良现象。

3.7生产完成的货品由机长填写好相关表格转送下工序。

切纸工作指引

为了使本公司的切纸生产有秩序、有计划地进行,确保产品质量及交货期。

适用于本公司切纸工序的生产过程。

3.1生产人员接到生产施工单后,依据生产计划,持生产施工单到仓库领纸,检查品牌、品名、纸质、规格及数量等无误后,办理领料手续。

3.2切纸人员领到纸后,根据生产计划和施工单要求按序作业。

3.3纸张裁切过程中,随时检查纸张裁切尺寸及纸纹是否符合生产施工单要求,尺寸误差小于士1mm为合格;

如尺寸误差超过允许误差范围时,应及进调整作业,直至达到要求方能生产。

3.4工艺品和说明书等在裁切过程中,每200张检查一次,每次3~5张,检查裁切尺寸和针位是否符合生产施工单和样品要求;

尺寸误差小于士0.5mm

为合格;

如尺寸误差超过允许误差范围时,应及时调整作业,直至达到要求方可生产。

3.5切纸兀毕后,每板产品要作标识,并包好促缩膜,并于指疋区域放置

3.6切纸完毕后现场要按5S要求搞好卫生工作。

对公司模切工序实施有效效管制,确保正常生产需求。

适用于公司模切机组的管理控制。

3.1接到生产部发给生产施工单后,第一时间对好单号、料号。

3.2检查原料是否齐全。

3.3检查机器是否正常,如一切正常,开始作业。

3.4将机器调节好。

3.5调校完毕后,试模切3~5张,看是否达到客户的质量要求。

3.6如同客户样稿一样,由机台组长、操作手联名签样方可生产。

3.7生产过程中,质量稳定后,操作手每十分钟抽查一次,每次3~5张,机

台组长每三十分钟抽查各机台一次,每次3~5张。

看是否有模切不穿、模切位置不对,明线是否光洁,暗线是否清晰。

3.8生产完成的产品,由组长填写好相关表格转送下工序。

3.9每张工单生产完毕,组长负责核对工单是否够数,如不够数立即向主管汇报。

烫金工作指引

对公司烫金工序实施有效效管制,确保正常生产需求。

适用于公司烫金机组的管理控制。

3.1接到生产部发给生产施工单,第一时间对好单号、料号。

3.4将机器调校好。

3.5调校完毕后,试烫3~5张,看是否达到客户的质量要求。

台组长每三十分钟抽查各机台一次,每次3~5张。

看是否烫印位置正确与否,是否有图案模糊、烫印不牢或色彩黯淡等现象。

3.8生产完成的货品,由组长填写好相关表格转送下工序。