工业管道焊接质量检查项目表DOC 46页Word文档格式.docx

《工业管道焊接质量检查项目表DOC 46页Word文档格式.docx》由会员分享,可在线阅读,更多相关《工业管道焊接质量检查项目表DOC 46页Word文档格式.docx(106页珍藏版)》请在冰豆网上搜索。

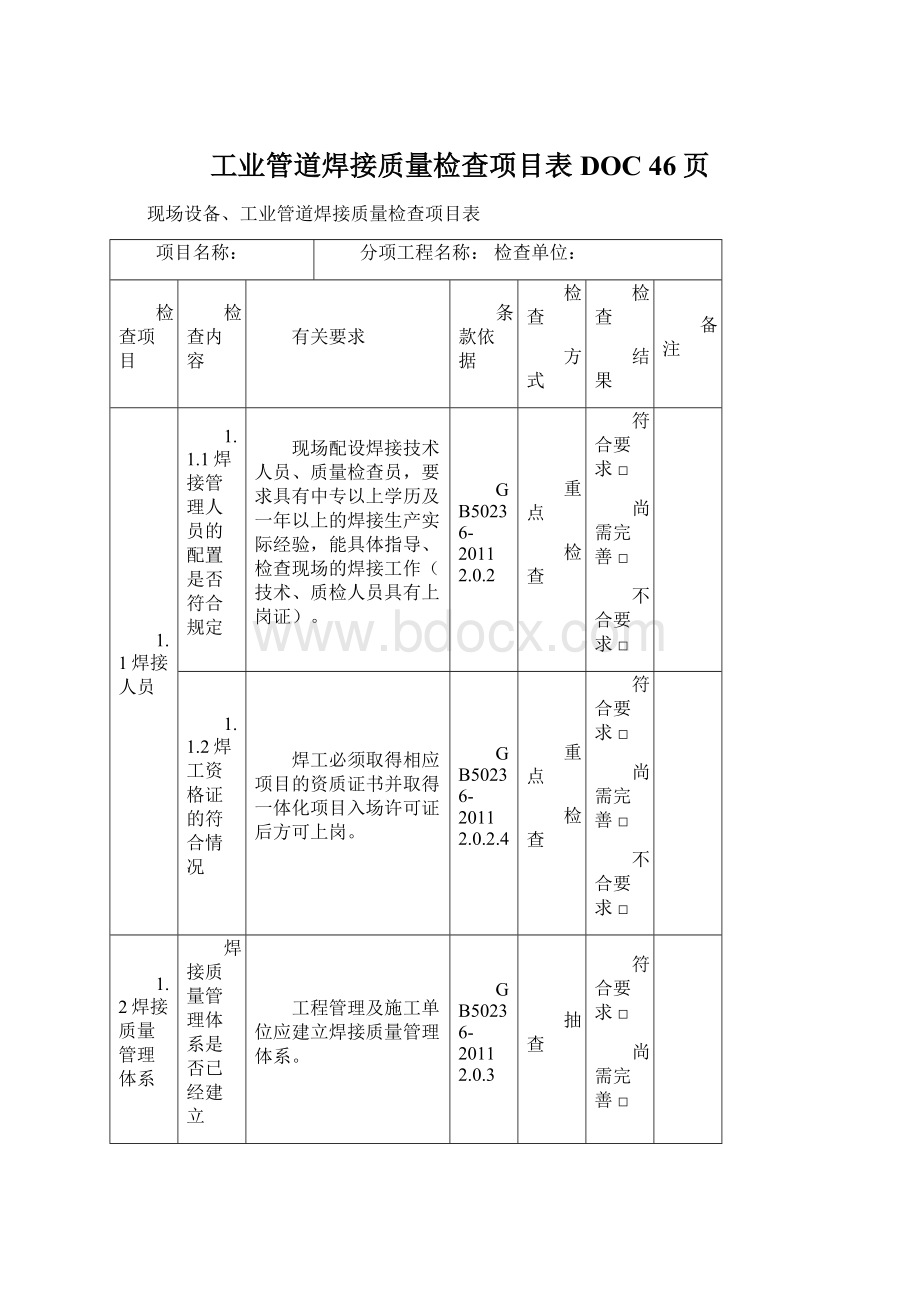

1.1焊接人员

1.1.1焊接管理人员的配置是否符合规定

现场配设焊接技术人员、质量检查员,要求具有中专以上学历及一年以上的焊接生产实际经验,能具体指导、检查现场的焊接工作(技术、质检人员具有上岗证)。

GB50236-20112.0.2

重点

符合要求□

尚需完善□

不合要求□

1.1.2焊工资格证的符合情况

焊工必须取得相应项目的资质证书并取得一体化项目入场许可证后方可上岗。

GB50236-20112.0.2.4

1.2焊接质量管理体系

焊接质量管理体系是否已经建立

工程管理及施工单位应建立焊接质量管理体系。

GB50236-20112.0.3

抽查

1.3技术文件检查

1.3.1是否按规定进行了焊接工艺评定

施工承包方应在工程焊接前对被焊材料按规定进行焊接工艺评定。

GB50236-20114.1

1.3.2焊接作业指导书是否符合要求

焊接技术人员应负责焊接工艺评定、编制焊接作业指导书和焊接技术措施指导焊接作业(主要包括:

焊接方法、焊接位置、接头形式、焊接参数等工艺要求;

预热、后热等技术措施),并向焊接人员进行技术交底。

GB50236-20112.0.2

1.3.3焊接过程文件、记录

①在有无损检验要求的焊缝竣工图上应标明焊缝编号、无损检验方法、局部无损检验焊缝的位置、底片编号、热处理焊缝位置及编号、焊缝补焊位置及施焊焊工代号。

GB50236-201111.4

②焊缝施焊记录及检查检验记录应符合相关标准的规定。

1.4焊接

材料检验

与管理

1.4.1焊接材料是否按规定进行了检查检验

①采用的焊条、焊丝,其质量不得低于现行国家标准,并符合设计和焊接作业指导书的规定。

GB50236-20113.0

②焊接材料的质量合格证明文件齐全,符合要求;

焊条药皮不得有脱落或明显裂纹,出厂期超过一年的焊条,应进行焊条焊接工艺性能试验,合格后方可使用。

③焊接用各种气体纯度符合规定。

1.4.2焊接材料管理是否符合要求

①施工现场焊接材料贮存场所、焊条烘干室的环境及温度、湿度应符合规定。

JB/T3223-1996

②焊接材料烘干时间、温度、保管、发放、清洗、回收制度符合要求并有记录。

1.5焊接环境

焊接环境条件是否符合要求

①焊接环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。

GB50236-20112.0.4

②焊条电弧焊接时,风速≥8m/s;

气体保护焊接时,风速≥2m/s;

必须采取措施,否则不得进行焊接作业。

③铝及铝合金焊接时相对湿度不得大于80%;

其他材料焊接时不得大于90%。

当焊件表面潮湿,覆盖有冰雪或在下雨下雪刮风期间,焊工及焊件无保护措施时不应进行焊接。

2.1碳素钢的焊接及焊接一般要求

2.1.1焊缝设置

①钢板卷管或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵缝应大于壁厚的3倍,且≮100mm;

同一筒节上两相邻纵缝间的距离≮200mm。

GB50236-20116.1.2

②加热炉受热面管子焊缝中心与管子弯曲起点、联箱外壁及支、吊架边缘的距离≮70mm;

同一直管段两个对接焊缝间的距离≮150mm;

管子对接焊缝的中心到管子弯曲起点距离≮管子外径,且≮100mm。

③管子对接焊缝与支、吊架边缘之间的距离≮50mm;

同一直管段上两对接焊缝中心面间的距离:

当公称直径≥150mm时,≮150mm;

公称直径<150mm时,≮管子外径。

焊缝的设置应避开应力集中区,便于焊接和热处理。

不宜在焊缝及其边缘上开孔,当必须在焊缝上开孔或开孔补强时,须按要求进行无损检测并合格。

2.1.2焊缝坡口加工

①焊缝的坡口形式和尺寸应符合设计文件和焊接作业指导书的规定。

GB50236-20116.1.3

②SHA级管道应采用机械方法加工;

SHB、SHC、SHD级管道宜采用机械方法加工,当采用氧乙炔焰或等离子切割时,切割后必须除去影响焊接质量的表面层。

SH3501-20117.2.3

③焊件组对前应将不小于10~20mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不得有裂纹、夹层等缺陷。

GB50236-20116.2.2

2.1.3焊缝组对及组对尺寸

①除设计规定需进行冷拉伸或冷压缩的工件外,焊件不得进行强行组对。

GB50236-20116.2.3

②设备、容器对接焊缝组对时,其错边量应符合相应规定;

不等厚对接焊件组对时,厚件端面应按规定进行加工减薄,其错边量应符合本规范表6.2.5要求。

GB50236-20116.2.5

③不等厚对接焊件组对时薄件端面应位于厚件端面之内,具体见本规范6.2.6。

GB50236-20116.2.6

④壁厚相同的管道组成件组对时,应使内壁平齐,其错边量应符合:

a)SHA级管道为壁厚的10%,且不大于0.5mm;

b)SHB、SHC及SHD级管道为壁厚的10%,且不大于lmm。

SH3501-20117.2.4

2.1.4焊接工艺措施

①焊接定位焊缝时应采用与根部焊道相同的焊接材料和焊接工艺并应由合格焊工施焊;

与母材焊接的工卡具其材质宜与母材相同或同一类别号。

拆除工卡具时不应损伤母材,拆除后应将残留焊疤打磨修整至与母材表面齐平。

GB50236-20116.2.9

②严禁在坡口之外的母材表面引弧和试验电流并应防止电弧擦伤母材。

GB50236-20116.3.4

③施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满,多层焊的层间接头应错开。

GB50236-20116.3.7

④除工艺或检验要求需分次焊接外,每条焊缝宜一次连续焊完,当因故中断焊接时,应根据工艺要求采取保温缓冷或后热等防止产生裂纹的措施,再次焊接前应检查焊层表面,确认无裂纹后,方可按原工艺要求继续施焊。

GB50236-20116.3.9

2.1.5预热、层间温度及焊后热处理

①要求焊前预热的焊件其层间温度应在规定的预热温度范围内。

GB50236-20116.4

②当焊件温度低于0℃时,所有钢材的焊缝应在始焊处100mm范围内预热到15℃以上。

③对有应力腐蚀的焊缝应进行焊后热处理。

④焊前预热的加热范围,应以焊缝中心为基准,每侧不应小于焊件厚度的3倍;

焊后热处理的加热范围,每侧不应小于焊缝宽度的3倍,加热带以外部分应进行保温。

⑤焊前预热及焊后热处理温度应符合设计或焊接作业指导书的规定,当无规定时,常用管材焊接的焊前预热及焊后热处理温度宜符合本规范表6.4.11的规定。

⑥热处理后进行返修或硬度检查超过规定要求的焊缝应重新进行热处理。

2.2CrMo耐热钢的焊接

2.2.1焊前准备

①坡口宜采用机械方法,当采用火焰切割时,应清除熔渣、氧化皮并打磨除去影响焊接质量的淬硬层,且不得有裂纹、分层、夹渣等缺陷。

SH/T3520-20155.1.2、5.1.3、5.2.6、5.2.7

②经火焰切割的坡口表面必要时进行PT或MT,检测范围为坡口及其两侧各20mm。

③正式焊接要求预热时,则定位焊缝也应按相同要求预热,且取预热温度的上限。

④工卡具与母材焊接时,工卡具材料宜与母材化学成分相同或相近,并有合格的焊接工艺。

工卡具焊接也应预热,且取预热温度的上限。

⑤工卡具拆除后,应修磨焊痕,做PT,无裂纹为合格。

2.2.2焊接工艺要求

①焊接前,根据本标准表5的规定进行预热。

SH/T3520-20156.3、6.3、8、9

②预热宜采用电加热法;

预热范围以对口中心线为基准,两侧各不小于3倍壁厚,且不小于100mm;

预热温度宜在对口中心50~100mm范围内进行测量。

③对含铬量大于3%,或总合金含量大于5%的焊件,钨极氩弧焊打底焊接时,焊缝背面应充氩气或混合气体保护。

④焊后有热处理要求的焊缝因故中断焊接,应进行后热,再次焊接前,应进行检查确认无裂纹后方可焊接。

⑤层间温度应等于或稍高于预热温度,每层接头应错开。

⑥需焊后热处理的焊缝,焊接完毕后立即进行200~350℃后热。

⑦已完成热处理的焊接接头,发生焊缝返修时,返修后应重