管涵穿越施工方案Word文档格式.docx

《管涵穿越施工方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《管涵穿越施工方案Word文档格式.docx(31页珍藏版)》请在冰豆网上搜索。

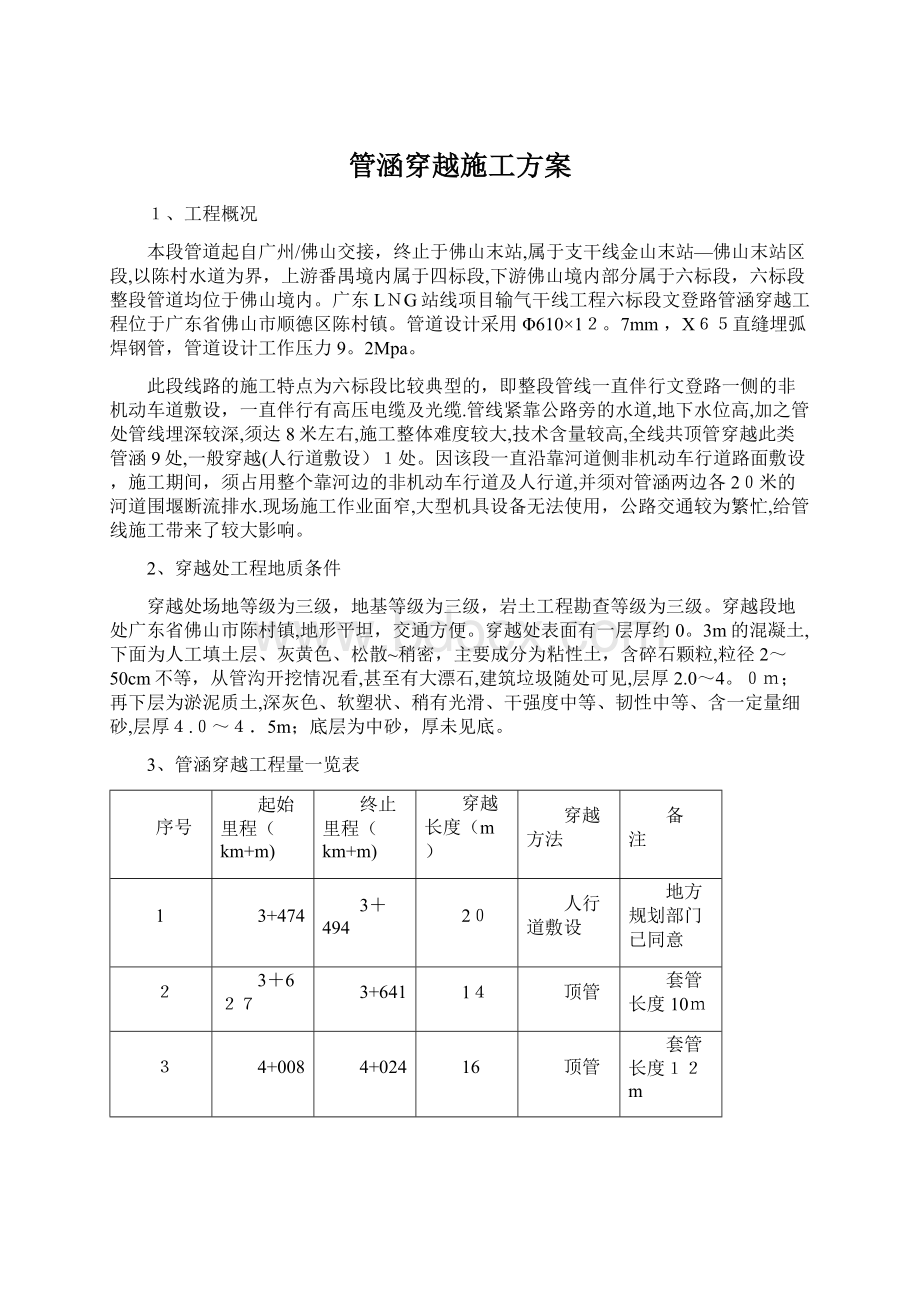

人行道敷设

地方规划部门已同意

2

3+627

3+641

14

顶管

套管长度10m

3

4+008

4+024

16

套管长度12m

4

4+659

4+677

18

套管长度14m

5

5+145

5+161

套管长度12m

6

5+498

5+512

14

套管长度10m

7

5+879

5+8897

18

套管长度14m

8

6+287

6+305

套管长度14m

9

7+512

7+530

18

套管长度14m

10

7+884

7+900

3、管涵穿越技术方案

文登路管涵穿越方案,按照设计要求,除3+474处采用人行道敷设外,其余均采用顶管方式敷设。

人行道敷设的具体做法为:

管线在管涵前部一定距离加设一个叠加弯头改变管道走向至人行道一侧,然后采用一个叠加纵上弯头,使管道从地下水道涵洞上方通过,管中心线距文登河护岸挡土墙800mm。

管线过涵后然后采用一个纵下叠加弯头和一个水平叠加弯头使管道回到原线位的方法完成管道敷设.管道焊接完成后,在管道两侧浇筑混凝土墙,墙边线距管线两侧0.3米,墙高出涵洞上表面1米,按照设计要求修筑人行道。

顶管施工方法为,在管涵的两端各做一个沉井,沉井深度由该处管涵深度确定,沉井下沉到设计标高后,进行封底及开凿洞口,在沉井内完成顶管操作和管道焊接、防腐补口、及探伤工作。

顶管完成后,拆除顶部3.0m范围内的混凝土,回填原土。

然后按照地方公路部门要求恢复路面。

3。

1人行道敷设管道断面示意图

2沉井设计

3。

2。

1沉井高度的确定,根据管涵的深度和地质条件,沉井底部应穿过淤泥质土进入中砂层1。

0m,沉井的高度H为:

H=2。

9+5。

2+0.5=7.6m

因此,沉井高度统一选择为8.0m,底标高为-5.7m,因地下水位较高,第一节沉井高度选为3。

0m,其余两节沉井高度均为2.5m。

3.2.2沉井平面尺寸的确定,考虑到管涵部位的特殊性,位于文登路非机动车道内,且靠近河岸一侧有电缆及光缆,所以沉井的宽度不宜过大,内部空间只需保证沉井作业和顶管作业即可,净尺寸取3。

0m;

考虑到管道的穿越长度,因此沉井的长度选择为6m(净尺寸)。

井壁厚度第一节拟取λ=0.6m,上部厚度拟取0。

4m。

刃脚踏面宽度采用0.12m,刃脚高度为0.6m,刃角内侧倾角为

Tanβ=0.6/(0.6-0.12)=1.25β=51°

24′>45°

3.2。

3沉井混凝土强度的选择,刃脚及井壁选择C20混凝土,封底混凝土选择C15混凝土。

3.2.4沉井在施工过程中的强度验算(排水下沉和不排水下沉相结合)

1。

沉降系数验算

沉井自重G=刃脚重+沉井自重=25×

[0.216×

2×

(6.6+3.6)+(6。

6+3.6)×

2×

0。

6×

3+(6。

4+3。

4)×

0。

4×

5]=2926。

16KN

沉井浮力F=10×

(6。

6+3.6)+(6。

6+3。

6)×

6×

3+(6.4+3.4)×

×

5]=1170。

47 KN

土与井壁间的平均单位摩擦力Tm=(16×

2.5+11×

4+15×

5)/8=13.31KN/m2

井周围所受的摩擦力Tm=[(7。

2+4。

2)×

3+(6.8+3。

8)×

5]×

13.31=2321。

27KN

排水下沉时G/Tm=1.26>

25,沉井过程中,应控制下沉速度,防止突然下沉和倾斜现

象发生,适当控制基坑内的水量,保证下沉平稳进行。

2.沉井井壁竖向拉力验算

Smax=25×

[0。

216×

(6.6+3。

6)+(6。

6+3.6)×

0.6×

3+(6.4+3.4)×

0.4×

5]/4=731。

54 KN(未考虑浮力影响)

井壁受拉面积为:

A=7。

4.2=30.24m2

混凝土所受的拉应力为:

ρh=Smax/ A=731。

54KN/30。

24 m2=24。

20kpa<650kpa,井壁可按构造布置竖向钢筋。

实际上,根据土质情况井壁不可能产生太大的拉力。

3.配筋计算

沉井最不利位置为沉井沉至设计标高,这是刃脚根部以上一段井壁承受的外力最大,它不仅承受本身范围内的水平力,还要承受刃脚作为悬臂传来的剪力.考虑刃脚悬臂传来的荷载,其分配系数α=1.0。

因为地下水丰富,应考虑水压力.

单位宽度井壁上的水压力

W1=6.4×

10=64KN/m2

W2=7.4×

10=74KN/m2

W1=8×

10=80KN/m2

单位宽度井壁上的土压力

e1=16×

2.5×

tan(45°

—3)=36.02KN/m2

e2=11×

tan(45°

—3)=39。

6KN/m2

e2=15×

5×

tan(45°

—3)=20.25KN/m2

刃脚及根部以上1.1m井壁所受的外力P=(36。

02+20。

25×

6+64+80×

1.7=272.289KN/m2

沉井各部所受的力:

N=272。

289×

1=571.81KN

假定钢筋和混凝土应力在用足条件下,中性轴位置为:

χ=(0。

6-0。

05)×

10×

9×

1000/(160×

1000+9×

1000)=0。

292m.

所需受拉钢筋总截面积为Ag=[571.81×

8-0.5×

9×

1000×

292(0.6-0.05—0.292/3)]/[160×

1000×

(0。

6—0.05—0.05)×

(0.292—0。

05)/(0.6—0。

292-0。

05)]=18×

10—4(m2)

所需受压钢筋总截面积为Ag=[571。

81×

8-9×

1000×

292/2)×

(0.292/3—0.05)]/160×

1000×

(0.6-0.1)]=-41×

10—4(m2)

根据计算不需要设置受压钢筋,按构造布置Φ14@300即可满足要求;

受拉区采用Φ14@300,Ag=20。

36×

因此该沉井的配筋如下图:

此外,在角隅处还应配置45°

纵向抗剪钢筋,设置方法为Φ12@500。

4.沉井封底

沉井沉至设计标高后,采用C15混凝土进行封底处理,封底采用干封法,先浇筑钢筋混凝土垫层,然后浇筑钢筋混凝土底板,底板配筋按照构造要求配筋即可,采用双向Φ10@200.

3沉井施工

3.3.1沉井施工前,首先应调查和排除地面以下3。

0m以内的地下构筑物,如地下管道、树根、漂石、光缆、电缆等。

3.3。

2开挖基坑制作沉井,根据沉井的平面尺寸,开挖守节沉井所需要的工作坑,工作坑只需保证沉静模板支护为原则,不得扰动动人行道内光电缆,根据本工程的特点,工作坑开挖深度应保持在1。

5米以内.模板采用钢模板,模板内应每隔1000mm设置对拉螺栓。

沉井钢筋可采用吊车垂直吊装就位,采用人工绑扎,每节沉井内的竖筋可一次绑好,水平筋分段绑扎,与前一节井壁连接处伸出的钢筋采用焊接连接方法,街头错开1/4。

3.3.3浇筑混凝土,应采用防水混凝土,抗渗等级为S8,水灰比不得超过0。

65,每立方米混凝土的水泥用量采用330kg,砂用量取660 kg,碎石用量为1280kg;

混凝土塌落度控制在3~5cm,底板混凝土塌落度控制在2~3cm。

振捣采用插入式振捣棒振捣。

混凝土尽量要一次浇铸成形,不能一次浇完的,需设置水平施工缝,缝间留有凸凹疯并插入短钢筋增加连接。

在浇筑新混凝土前须将表面洗刷干净,用水湿润,并铺设一层强度等级高一级的砂浆。

当第一节砼强度等级达到设计强度70%时(一般为七天时间),方可浇筑第二节。

浇筑第二节前,应将表面凿毛、吹洗等处理。

3.3。

3沉井下沉

沉井下沉采用排水下成的方法,采用人工或风动工具、进行分层开挖,也可采用抓斗进行井内取土.普通土层从沉井中间开始逐渐挖向四周,每层挖土厚0.4~0。

5m,在刃脚处留1 。

0~1。

5m台阶,然后沿沉井壁每1m一段,向刃脚处逐层全面、对称、均匀的开挖土层,每次挖去5~1。

0cm,当土层经不住经不住刃脚的挤压而破裂,沉井便在自重作用下均匀破土下沉。

当沉井下沉很少或不下沉时,可在采取重复挖法,是沉井平稳下沉。

下沉过程中如遇漂石或树根等应清除,然后进行挖土下沉。

3.3。

3沉井下沉过程中危险分析、预防措施、及处理方法

1下沉过快,现象表现为:

沉井下沉速度超过挖土速度,出现异常情况,施工难以控制。

原因分析

(1)遇软弱土层,土的承载力很低,使下沉速度超过挖土速度。

(2)长期抽水或因砂的流动,使井壁与土的摩阻力下降.

(3)沉井外部土体出现液化。

预防措施

(1)发现下沉过快,可重新调整挖土,在刃脚下不挖或部分不挖土。

(2)将排水法改为不排水法下沉,增加浮力.

(3)在沉井外壁间填粗糙材料,或将井筒外的土夯实,增大摩阻力。

治理方法

(1)可用木垛在定位垫架处给以支承,以减缓下沉速度。

(2)如沉井外部土液化出现虚坑时,可填碎石处理.

3.3.2下沉过慢,现象表现为:

沉井下沉速度很慢,甚至出现不下沉的现象。

原因分析

(1)沉井自重不够,不能克服四周井壁与土的摩阻力和刃脚下土的正面阻力。

(2)井壁制作表面粗糙,高洼不平,与土的摩阻力加大。

(3)向刃脚方向削土深度不够,正面阻力过大.

(4)遇孤石或大块石等障碍物,沉井局部被搁住,或刃脚被砂砾挤实。

(5)遇摩阻力大的土层,未采取减阻措施,或减阻措施遭到破坏,侧面摩阻力增大。

(6)在软粘性土层中下沉,因故中途停沉过久,侧压力增大而使下沉过慢或停沉.

预防措施

(1)沉井制作应严格按设计要求和工艺标准施工,保持尺寸准确,表面平整光滑。

(2)使沉井有足够的下沉自重,下沉前进行分阶段下沉系数X的计算(X值应控制不小于