药品新版GMP认证检查报告实例Word文档下载推荐.docx

《药品新版GMP认证检查报告实例Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《药品新版GMP认证检查报告实例Word文档下载推荐.docx(21页珍藏版)》请在冰豆网上搜索。

又于2010年12月通过*省食品药品监督管理局对部分大容量注射液产品进行的处方工艺核查。

因该企业玻璃瓶大容量注射剂生产线为新建生产线,为第一次认证,无变更。

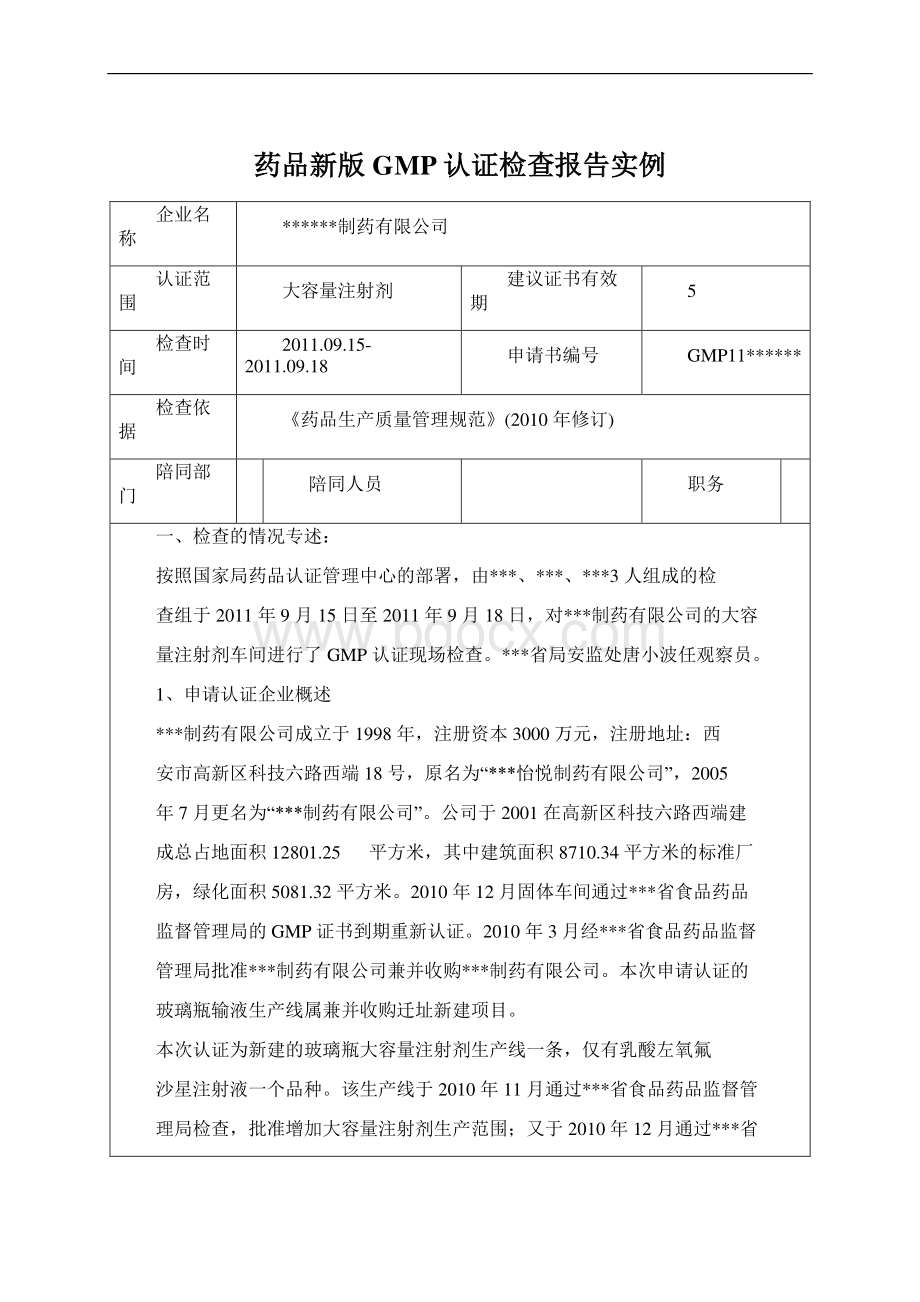

药品新版GMP认证检查报告本次认证的大容量注射剂车间位于公司总平的南部,一层为大容量注射剂生产车间,面积1090.8平方,按GMP要求设置设计,设备选型基本合理;

生产区人流物流线路较为清晰合理,生产车间由无洁净级别的控制区和洁净级别分为A/C、C级的生产区域构成。

仓储位于该车间二层,设有收货、待验、合格、不合格、退货或召回、阴凉物质存放的专用区域等。

该公司现有在册员113人,其中大中专以上员工64人,占全体员工57%,其中具有与医药相关专业的员工有62人,占全体员工55%。

由于本次认证为该公司兼并迁建大容量注射剂生产线的首次认证,*省局针对本次认证,对该公司核发了乳酸左氧氟沙星注射液2个规格(规格为100ml:

0.1g,100ml:

0.2g)的药品再注册批件,并注明“仅用于GMP认证。

本次申请认证过程中生产的乳酸左氧氟沙星注射液一个品种的2个规格的产品,企业应在取得大容量注射剂生产线GMP认证证书后完善后续事宜,*省局应对该公司仅供GMP认证的试生产相关的产品按照相关规定做销毁处理。

2、检查简述该公司本次申请药品GMP认证的玻璃瓶大容量注射剂车间为一条大容量注射剂生产线;

生产剂型为大容量注射剂(玻璃瓶);

该企业现有一个供认证品种:

乳酸左氧氟沙星注射液(规格为100ml:

0.2g),检查组通过对以上产品特性进行了分析,认为本检查清单将以生产过程控制和灭菌工艺作为此次检查的重点。

检查基本内容包括:

以机构与人员、厂房与设施、设备、物料与产品、确认与验证、文件管理、生产管理、质量管理、质量控制与质量保证、委托生产与委托检验、产品发运与召回、自检等内容以及特别是无菌生产工艺的执行情况展开检查。

此外,基于风险控制和系统管理控制理论将厂房,设施,设备系统、空调系统、制水系统、压缩空气系统、人员管理系统、物料与产品管理等各系统,采用从“源头”到终端(使用点)品质考评,采取沿线追溯的检查方法,通过各系统的设计、安装确认、性能确认、运行维护、风险分析、预警控制、产品(使用终端的品质保障)进行检查,对该公司的质量管理目标的实现进行深入、系统、完整的评价。

本次检查中动态检查了现场正在生产的乳酸左氧氟沙星注射液(生产批号:

110901;

规格为100ml:

0.1g)的生产过程,并采取查阅该品种的三批试生产记录(批号分别为:

101201、101202、101203)的方式,对乳酸左氧氟沙星注射液(生产批号:

0.1g)从原料购进到产品入库的全过程进行了检查。

经查,该产品的生产工艺符合要求,原料购进渠道合法,原辅料均按质量标准进行了检验,中间体按内控标准进行了检验,产品入库按质量标准进行了全检。

二、检查情况汇总评估如下:

(一)质量管理检查组根据质量保证系统、药品生产质量管理和质量控制的基本要求,查阅了相关文件,并对该公司提供的质量部门组织机构图等有关信息进行了核对。

1.该公司确定了质量目标,质量管理的范畴涵盖产品的技术转移、生产、质控、放行、储存、运输过程等生命周期全过程;

厂房设施、设备、设施及相关人员配备到位,能满足产品的工艺和标准要求。

2.建立了质量保证系统,明确了各部门职责,有相适应的文件体系,验证和记录完整。

3.质检场所、设施、设备基本能够满足生产需求,设备、量具、仪器经过了校准,制定了检验操作规程并按规程实施检定,并进行了记录。

4.对质量风险实施了风险管理和风险控制。

(二)机构与人员检查中核实了该公司的组织架构、职责分配以及履职情况。

1、企业管理机构健全,质量管理部门独力行使职权,质量检验、质量控制分别设立,人员配备到位,质量管理人员共12人,其中质量控制6人,质量保证4人。

全员进行了理论和岗位操作培训,但个别人员的的岗位操作培训还不到位。

2、关键岗位管理人员的资质和实践经验符合规范要求:

企业负责人*,药剂专业,从药年限18年。

2010年3月任*制药有限公司总经理。

企业总工(兼质量授权人):

*,制药工程硕士,从药年限16年。

09年任*制药总工兼质量授权人。

质量总监*:

主管质量管理(质量保证、质量控制)工作,中药专业,本科学历,高级工程师,执业药师,从事药品生产质量管理工作二十多年,有能力对药品质量管理的实际问题做出正确判断和处理。

质量保证部由*负责,本科学历,具有近十年从药经验,具备丰富的质量管理经验。

质量控制部由杜鑫负责,大专学历,具有近十年工作经验,具备丰富的质量分析及质量检验的经验。

生产部部长*:

本科学历,工程师,从药20余年;

2003年至今在*制药有限公司任生产部长。

工程部部长*:

大专文化,设备工程师,从事设备管理工作十多年。

有较丰富的设备管理经验,有能力作好设备维护保养、消防、安全管理工作。

经检查发现人员与组织机构系统存在如下缺陷:

一般缺陷项:

1、部分从事药品操作的人员岗位SOP培训不到位,如:

压缩空气岗位操作员工现场回答问题不准确;

部分新进厂员工培训档案中缺少上岗培训确认内容。

(27)(三)厂房与设施、设备本次申请认证范围为玻璃瓶大容量注射液(最终灭菌)生产线一条,按照生产工艺流程和所要求的空气洁净度等级进行划分,布局基本满足生产需要,设计布置基本符合GMP(2010版)。

该公司大容量注射剂车间位于厂区的南部,于2010年3月按照玻璃瓶大容量注射剂工艺布局建设而成。

2010年05月30日净化改造施工完成并投入使用。

一层为输液注射剂生产车间,面积1090.8平方,C级洁净区面积339.6平方,主要分布原辅料储存间、原辅料称量间、活性炭称量间、浓配、稀配、精洗、灌装、上塞压塞、轧盖、中间产品控制室、人流更衣及缓冲间、工衣洗消整理、容器具清洗存放、洁具间等工作区域。

胶塞漂洗间、灌装加塞间为局部A级。

该建筑主体为三层钢筋混凝土现浇整体式框架结构,外墙表面贴瓷砖,内表面贴净化夹心彩钢板,各功能间采用净化夹心彩钢板分割。

地面为环氧自流平地坪。

车间生产线布置自东部起至西部结束,该生产线由千山制药机械有限公司生产,由粗洗机、精洗机、灌装加塞机、轧盖机、自动上下瓶机、灯检机、贴签机等设备组成流水线,无物料往复运动。

不同洁净级别设置缓冲间,压差保持10帕以上,生产设备采用各自动力单独控制,相接连成流水线,无设备穿越不同洁净级别现象。

所有对外的部位均用净化夹心彩钢板密封,所有关键设备均是316L不锈钢材质。

人物流通道分别设置,进入洁净区均经过缓冲、净化,不相互妨碍。

该车间设计基本合理,结构紧凑,各项功能间齐全,可以满足生产过程中的需要,保证不会造成混淆、相互污染。

仓库、贮存区域位于该建筑二层,设置专用电梯,保证物料进出。

分别设置待验、合格、不合格、退货或召回、阴凉物质存放的专用区域。

可以满足原辅料、包装材料、中间产品、待包装产品和成品等各类物料和产品的储存。

建造有专用的通风设施,照明设施符合仓储照度要求。

各个仓储区均安装温湿度计,能够满足物料或产品对贮存条件和安全贮存的控制,不合格、退货或召回的物料或产品设有隔离存放区域。

.大输液车间洁净厂房空调净化系统由西安利君医药设计有限公司设计。

配备独立专供ZK-21型组合空调一台,由吴江市永大空调净化有限公司生产,总送风量为21000立方米/小时,初效过滤G4级、中效过滤F8级、高效过滤器为F14。

大输液车间洁净厂房主要分布原辅料储存间、原辅料称量间、活性炭称量间、浓配、稀配、精洗、灌注、上塞压塞、轧盖、中间产品控制室、人流更衣及缓冲间、工衣洗消整理、容器具清洗存放、洁具间等工作区域。

其中洁净区分设C级区339.64m2,C级背景下A级区11.16m2。

输液注射剂车间有独立的空调净化系统。

系统由新风采集混合、送回风管道、组合空调机箱以及粗、中、高效空气过滤器组成。

系统内置臭氧发生器,用于洁净区域的灭菌。

冷水机组的冷量为694KW,冷水机组输送冷水至大输液车间洁净厂房空调可满足夏季制冷的要求。

空调机组由送风段、回风与新风混合段、粗效过滤段、表冷段、加热段、加湿段、中效段等组成,送风管末端洁净室入口处安装高效过滤器。

空气经过初、中、高三效过滤后送入洁净室,气流采用顶送侧回。

局部安装A级层流罩(灌装间)。

温度控制在2024度,相对湿度控制在4565%,回风利用率62.6%,洁净区与室外大气压差大于10帕且称梯度增加,洁净走廊相对大气压差大于15帕、灌装间为20帕,不同级别功能区域保持10帕左右相对压差。

净化区域换气次数不小于20次/小时。

进行了安装确认、运行确认、性能确认,验证结果符合要求。

公司制定了净化空调系统相关的运行、维护管理规程文件。

定时记录和检查系统的温湿度、压差等参数,对系统进行日常、定期维护和检修;

并对洁净区环境进行动态监测悬浮粒子数、沉降菌、浮游菌,制定警戒限度与纠偏限度为:

悬浮粒子数警戒限度0.5m1500000,5um15000;

纠偏限度0.5m20000005um23000;

沉降菌警戒限度30cfu/4小时,纠偏限度40cfu/4小时;

浮游菌警戒限度60cfu/m3,纠偏限度90cfu/m3。

系统运行稳定,洁净区监测结果符合要求。

该公司工艺用水设施有纯化水、注射用水和纯蒸汽系统。

制剂车间注射用水的终端储罐和输送管道均选用316L不锈钢材料,制剂车间的纯化水终端储罐和输送管道采用304不锈钢材料。

制药用水的管路全部按照单管闭路循环管路施工,无盲管。

使用前全部经过钝化处理,各单独的单管闭路循环管路均可采用纯蒸汽灭菌。

在各用水点近端安装有过滤器,保证制药用水使用前得到过滤。

储罐上均装有疏水性呼吸器纯化水、注射用水系统均进行了验证,验证结果表明符合使用要求。

纯蒸汽发生器经过验证,符合生产需要的纯蒸汽,以提供生产中湿热灭菌的热源。

纯水系统主要由预处理、二级反渗透、及紫外线杀菌和过滤等四大部份组成。

生产能力为6吨/小时。

该公司对水系统设立了以电导率为控制参数的动态监测方案,纯化水制定警戒