压铸模具讲解教材Word格式文档下载.docx

《压铸模具讲解教材Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《压铸模具讲解教材Word格式文档下载.docx(29页珍藏版)》请在冰豆网上搜索。

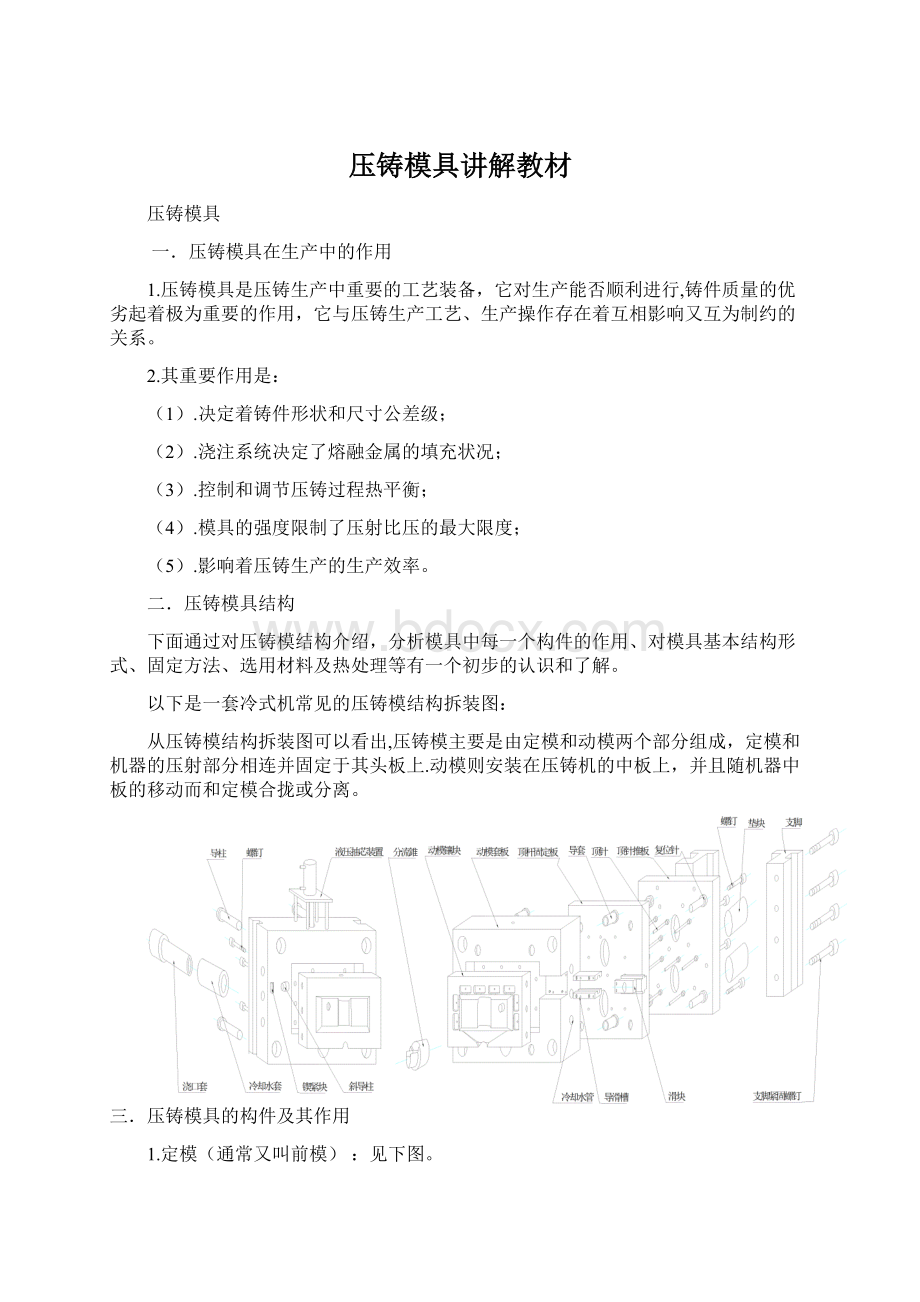

动模是压铸模的另一个重要组成部分,动模是和定模形成压铸模成型部分的另一个整体,它一般固定在压铸机中板上,随中板作并合运动,与定模部分分开合拢。

一般抽芯机构和顶出机构大多在这个部分。

3.抽芯机构(通常又叫行位):

作用:

抽动与开模方向运动不一致成型零件的活动型芯机构。

抽芯机构主要包括:

斜导柱、侧面型芯、滑块、导滑槽、限位块、螺杆、弹簧、螺母、螺钉等部分组成。

如下图所示。

4.斜销(通常又叫斜导柱):

作用:

在开模过程中,强制滑块运动,抽出芯型。

有内抽芯和外抽芯两种,其断面形状多采用扁圆形,防止抽芯时拉伤滑块。

主要参数:

斜角α的大小和抽芯力大小、抽芯行程长短、承受弯曲度力大小有关。

斜角α的数值一般取:

10°

、15°

、18°

、20°

、25°

。

斜销直径取决型芯包紧力的大小,斜销长度=固定部分+工作段尺寸+(5~10)cm

材料:

T8A、T10A、热处理:

HRC:

50~55。

5.导滑槽:

限定滑块运动轨迹的组件。

材料:

T8A、T10A、40cr热处理:

HRC42~47。

6.滑块:

连结型芯和斜销配合作抽芯运动的组件,和斜销配合共同完成抽芯动作。

现场生产时要求滑块和导滑槽配合适当,其抽拔距离不能超过导滑槽长度的2/3,合模时滑块应受一定的预紧力,防止金属液窜入导滑槽,致使滑块卡死。

参数:

滑块的高度B,宽度C按型芯尺寸决定,滑块的长度A与B、C有关,为使滑块工作时稳定要求A≥0.7CA≥B。

7.限位块:

滑块抽出后要求稳固保持在一定位置上,以便于再次合模时斜销准确插入滑块斜孔,使滑块准确复位。

主要参数:

抽拨总距离=抽芯距离+安全值。

T8A、T10A。

8.螺钉:

见下图。

作用:

用于固定限位块在动模套板上。

9.弹簧、螺杆、螺母:

滑块运动后依靠弹簧张力使滑块紧贴在限位块的侧面。

弹簧张力>

滑块的自身重量,确保滑块定位准确。

10.楔紧块(通常又叫斜楔):

作用:

承受反压力,防止滑块在压射过程中后退。

参数:

楔紧斜度角=斜销角度+3°

~5°

紧固形式:

定位螺钉紧固。

T10A。

热处理:

HRC42~50。

工

11.液压(油缸)抽芯机构:

主要由液压油缸、行程控制开关、行程控制开关连接杆、侧抽型芯、侧抽型芯连接套、油缸固定板、油缸支撑块、等部分组成。

要求液压油缸一律使用耐高温的油缸(指定供应商购买)。

12.动模套板(通常又叫B板):

起固定支撑定模镶块作用,定模套板受拉伸、弯曲、压缩三种应力。

因此,此板尺寸和模具质量,刚性关系密切,应充分重视。

材料:

45# S50C。

13.定模座板(通常又叫A板):

一端面紧固在压铸机头板上,使模具压紧定位,另一端面和模体结合承受机器压力,二个端面要求有足够受压面积,压铸机射咀和压室安装孔要求配和精确。

45# S50C。

14.鎶芯、镶件、镶针:

用来形成鋳件在开模方向或不在开模方向孔或凹位,形状和尺寸按产品要求。

H13、DAC、SKD61、DH31S、8407、8418、DAC55、W400。

热处理:

HRC48~52。

15.定模镶块(模仁、型腔)、动模镶块(模仁、型芯)、行位件(型芯):

此为成形压铸件尺寸零件,其型腔尺寸确定:

由铸件尺寸+相应铸件收缩。

各种合金收缩率分别为AL:

0.3~~0.7 Zn:

0.3~0.6 Mg:

0.4~0.8(0.55)CU:

0.5~1.0 (%)

镶块的壁厚尺寸确定:

据铸件形状和尺寸大小来确定。

H13、DAC、SKD61、DH31S、8407、8418、DAC55、W400。

16.浇口套、冷却水套:

浇口套构成直浇道,保证压射冲头动作顺畅,确保金属液压力传递和填充平稳,浇口套的直径据铸件所需比压和铸件的重量选定。

要求内側面表面光度高。

对于冷室压铸机模具的制作精度要求更高,影响锤头寿命。

浇口套材料:

H13、DAC、SKD61、8407。

冷却水套材料:

45#。

热处理:

HRC46~50。

17.分流锥:

调整直浇道的截面积,改变金属液流向,减少金属液消耗量。

内部设有冷却系统。

H13、DAC、SKD61、8407。

18.导柱和导套、中托司:

导柱和导套:

起导向作用,保证动、定模在安装和合模时的正确位置,导柱和导套应有足够的刚性和耐磨性,要求配合间隙合理,模具较大时应开设储油槽,或开排气。

导柱直径:

D=K√F .(F:

模具分型表面积 K:

系数0.07~0.09)。

材料:

T8A。

导柱高度:

为确保合模时安全,导柱高度应大于最高型芯高度。

HRC50~55。

中托司:

起导向作用,保证推板(顶针板)、固定板在顶出时正确位置。

19.顶针(司筒针):

和其它顶出组件配合顶出铸件。

顶针布置应使铸件各部位受顶压力均衡,据铸件形状和要求不同,顶针有不同形状(圆、方、异形)。

材料:

H13、SKD61、SKH51。

一律使用大同标准的耐热顶针。

20.顶针面板(推板)、顶针底板(固定板)、顶杆(复位杆、回针):

顶针面板(推板):

承受压铸机顶出杆作用力,沿导柱运动。

45#。

顶针底板(固定板):

固定顶杆复位杆等零件沿导柱运动。

顶杆(复位杆、回针):

模具合模时保护项针、顶出机构回位用。

21.支撑块(方铁、模脚):

端面紧固在压铸机墙板上,另一端和模体结合承受机器锁模力,并承受顶出铸件时的顶出反力。

紧固形式必须可靠,其高度尺寸要满足完成顶出铸件动作。

22.垫块(支撑块、撑头):

对模具起支承作用,提高后模刚性,减少生产时由机器冲击波而引的模具瞬间变形。

45#钢。

23.排气板(散气板):

铸件成型时排除模具型腔中的卷气。

HRC42~47。

24.吊环孔、打模孔、开模角、码模槽:

吊环孔:

吊装模具用。

一般开在模具上、下方。

常用规格:

M20、M24、M30、M36、M42。

打模孔:

方便拆模仁(定模镶块、动模镶块、型芯)用。

一般开在模具的A、B板上(各项~4个)。

ф25-30mm。

开模角:

方便拆模具用。

一般开在模具A、B板上的四个角位上。

码模槽:

模具安装在压铸机上所必须用。

一般开在模具两侧。

25.垃圾钉:

防止镁屑或其它杂质进入顶针板和底板之间而影响顶出部分复位。

26.顶杆孔、拉杆螺牙孔:

顶杆孔:

模具顶出机构用。

顶杆孔规格:

4个Φ30mm。

拉杆螺牙孔:

模具顶出、回位机构用。

4个M16(200T/315T机)或4个M20、M24(650T机)。

27.加热(冷却)油路:

模具加热(冷却)用,均衡模具温度。

模具A、B板,前、后模仁,大行位型芯、浇口套、分流锥上按要求加工油路。

运油孔直径:

Φ8~10mm/200T、315T压铸机,Φ10~14mm/650T压铸机。

油路出、入口一般在模具两侧或下方。

油管管接头和堵头均为喉管螺牙,200T/315T模具为PT1/4″、650T模具为PT3/8″。

并在模具上对出、入油管接头处刻上“OUT”和“IN”标识。

四.压铸模具结构示意图

对于模具结构的划分可以用下图表示:

五.压铸模具开发流程

1.通知开模:

接收《工装申请及确认》、《产品开发记事》、MT单、客户图纸等有效文件,安排产品工程师开始开发。

2.开模图纸检讨:

产品跟进工程师收到开模资料后,认真研讨客户图纸中的产品结构、重点尺寸、公差要求、测量基准、测量位置(大、小端)、加工余量等,检讨开模资料中的问题点,并将问题点及时反馈客户。

3.开模图纸、技术要求,资料签收:

产品工程师根据客户正式确认的图纸、资料,分析模具结构、出具模具排位图,交总工审核后,将开模资料以传真、电邮等形式交模厂签收,通知开模。

4.提供模具进度表:

要求模厂收到正式开模资料后,两天内提供模具进度表,产品工程师收到模具进度表后,检讨模具进度、排期是否合理,确定模具试模时间、交板时间,并将模具进度表反馈客户。

5.模具排位图确认:

要求模厂收到正式开模资料后,三天内提供详细的模具排位图(含镶件图);

工程师收到模具排位图后,对图纸进行检讨,提出需要改进的问题,并交总工审核、确认无问题后,通知模厂按图加工。

6.模具入水流道图、模具加工重点尺寸确定:

产品工程师根据Magma模流分析,设计模具入水流道图,并将开模图纸要求的模具加工重点尺寸、加工余量、公差要求、注意事项等资料提供模厂。

7.模具加工进度跟进:

要求模厂定期(每周1次):

提供模具加工进度表,产品工程师收到模具进度表后,评估模具加工进度是否正常,当模具加工进度落后时,及时与模厂联系,要求加快模具进度、确保模具按时完成;

当模厂不能按时完工,模具需要延期时,要求模厂提供书面证明,说明延期原因、延期时间;

工程师再将模具延期信息反馈客户。

8.模具加工质量跟进:

要求模厂:

提供模具加工重点尺寸的检测数据报告;

当模具加工出错时,必须及时通知,并书面说明模具加工出错的原因、改进方案,由我司总工确定修改方案(烧焊、做镶件、降模面)。

9.提供模仁材质及热处理证明书:

模具制作完工后,提供模仁材质及热处理证明书的复印件,给我司产品工程师存档。

10.新模到厂检查表:

模具制作完工后,先自行检查模具结构等,并将检查结果按《新模到厂检查表》的要求,正确填写清楚,确认无误后,传真给我司产品工程师。

11.新模检查:

新模到厂后,产品工程师负责模具结构、模具加工尺寸的检查,模具检查完工后,确认OK!

则安排试模,如模具存在问题,或无法上机,则通知模厂安排返修。