预应力梁施工方案Word格式.docx

《预应力梁施工方案Word格式.docx》由会员分享,可在线阅读,更多相关《预应力梁施工方案Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

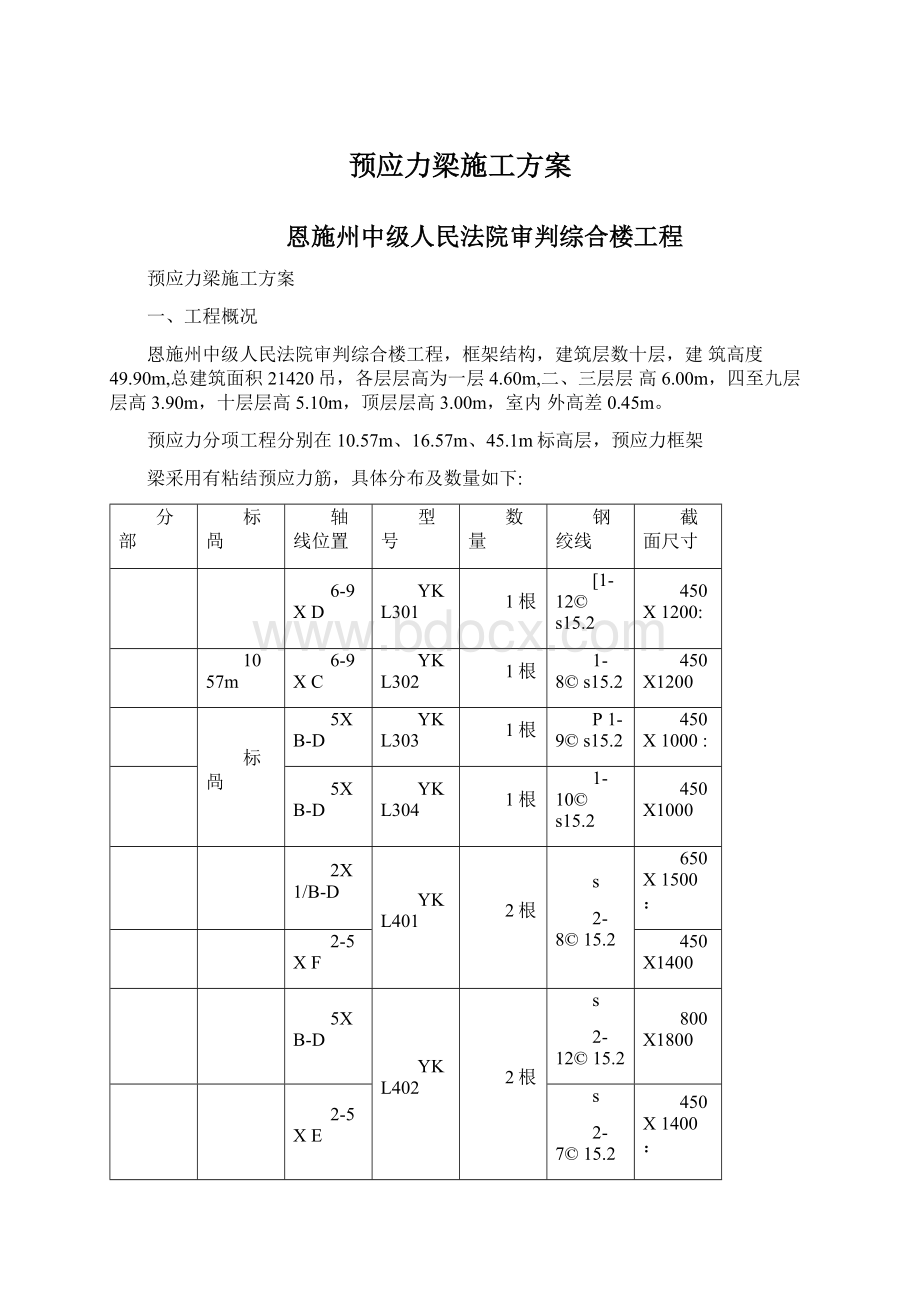

450X1000:

YKL304

1-10©

450X1000

2X1/B-D

YKL401

2根

s

2-8©

15.2

650X1500:

2-5XF

450X1400

YKL402

2-12©

800X1800

2-5XE

2-7©

450X1400:

4-6XC

预

4XD-G

YKL403

3根

112©

应

16.57m

3XD-G

7XB-E

YKL404

_.-.s

900X2000

力

8XB-E

2-12©

10-13XC

YKL405

梁

11XB-D

YKL406

12XB-D

YKL407

YWKL01

600X1200

45.1m

6XB-D

7XB-D

YWKL02

2-9©

8XB-D

预应力梁共有20根,预应力筋截面积As=140mm张拉端采用丫M15-78、9、10、12等5种锚具,固定端采用YMP15-7、8、9、10、12锚具,张拉采用一端张拉或两端张拉的方式(分级加荷),张拉控制应力(Tcon=0.75fptk=1395N/mm2,整个张拉按工程安排而进行,采用一次进场,一次张拉的施工方法。

整个预应力张拉的施工除按图纸要求施工外,还应满足施工工期,做到先作准备,在规定的时间内完成施工任务。

二、编制依据

1、《混凝土结构设计规范》(GB50010-2002)

2、《混凝土结构施工及验收规范》(GB50204-2002)

3、《后张预应力混凝土施工手册》

4、《现代预应力混凝土施工》

5、恩施州中级人民法院审判综合楼设计图纸

6、06SG429《后张预应力混凝土结构施工图表示方法及构造详图》

三、原材料的准备

1、钢绞线及锚具的进场

1预应力钢绞线及锚具应从具有专业资质的优质企业购买,对光面钢绞线进场的表面质量要求应逐盘检查,钢绞线捻距应均匀,切散后不松散,其表面不得带有油污,锈斑或机械损伤,但允许有浮锈和回火色。

2力学性能试验光面钢绞线采用组批验收规则,由于本工程量小,采用一次进场,一

次验收抽检,从钢绞线中任取3盘钢绞线。

每盘在任意一端截取一根试件进行拉伸试验,如有某一项试验结果不符合《预应力混凝土用钢绞线》

(GB/T5224-2003)标准的要求,贝卩不合格盘报废,再从未试验过的钢绞线中取双倍数量为试件进行复验,如仍有一项不合格,则该批钢绞线判为不合格品。

2、锚具

锚具进场时应有合格证,进场时应按下列验收:

1外观检查

从每批中抽5%~10%的锚具且不少于10套,检查其外观、质量和外形尺寸,其表面应无污物、锈蚀、机械损伤和裂纹,如有一套表面有裂纹,则该批应逐套检查,合格者方可进入后续检验批。

2硬度检验对硬度有严格要求的锚具零件,应进行硬度检验,从每批中抽取3%~5%,且不少于3套,本工程抽取3套;

按厂家产品设计规定的表面位置和硬度范围作硬度检验。

如有一个零件不合格,则应另取双倍数量为零件重做试验,如仍有一件不合格,则判该批产品为不合格品,不逐个检测。

3静载锚固试验:

由生产厂家提供试验报告。

3、波纹管

本工程采用普通金属波纹管,搬运时轻拿轻放,不得抛甩或地上拖拉,吊装时不得使用一根绳索在当中拦腰捆扎起吊,不得长时间裸露在空气中,应采用彩布覆盖保存,接头管采用大一型号的同类波纹管,接头管的长度250~350mm接头管两端用密封胶带密封,本工程采用波纹管的加工长度为

4m,便于运输、施工。

YM15-

7

采用©

70

接头管:

©

75

8

9

采用©

80

85

10

90

95

12

1

2

4

5

张拉端群锚结构形式

】-锚下垫板:

2•钢绞线;

•波纹管金缥錠筋仔锚圈泪殃片

张拉端群锚规格系列(mm)

固定端挤丿

—L

压(

◎

-^=总》

伞

A

P型)锚具结构形式及规格:

固崖端挤压(卩型}锚具结构形式

i-垫扳2驶纹胥;

3-把吒孔;

4-蝶旋仍;

钢纽线;

5-P型锚具

20mm

序号

锚

圈

锚下垫板

波纹管直径

螺旋筋

①E(mm)

F

(mm)

L(mm)

①D(mm)

①G(mm)

①H(mm)

I

n

YM15-1*

48

55

80

一

YM15-3*

90

135

56

160

50

3

YM15-4*

105

150

145

190

14

YM15-5

114

165

67

210

16

YM15-6〜7*

132

60

175

77

240

6

YM15-8〜9*

158

215

87

270

YM15-10-12*

170

70

250

92

320

18

固定端挤压(P型)锚具规格系列(mm)

序号

垫板

L

J

①G

①H

YMP15-4

110

YMP15-5

300

YMP15-6、7

200

380

120

YMP15-8

420

YMP15-9、10

220

440

YMP15-12

500

梁张拉端采用凸出式张拉端。

张拉端及固定端均用①12〜①14螺旋筋

代替。

柱的纵向钢筋为了保证波纹管的正常通过,须作一定的移动,本工程纵向钢筋移动不大。

四、预应力框架梁施工工艺

本工程波纹管位置与预应力筋冲突处,以保证波纹管的位置为主,波纹管接头处是防漏浆和防滑脱的关键,因此采用加密支架稳定波纹管,胶带密封等措施进行加强,为了保证波纹管位置的准确性及牢固性,采用上吊下支并与梁主筋焊牢。

施工工艺流程图如下:

1施工要点:

①预应力楼面梁的支撑系统应与整个波纹管的模板支撑系统单独分

开,形成独立支撑系统

②预留管道埋设

绑扎构件的普通钢筋时,可同时进行预应力筋管道埋设。

采用金属波纹管时,可将金属波纹管按设计的曲线定位在非预应力钢筋笼中。

具体的做法是根据矢高沿构件方向每隔约0.8m设置相应的马凳钢筋(根据具体工

程情况马凳钢筋间隔可适当调整,保证设计曲线为宜),马凳钢筋宜采用①10~012钢筋,在马凳处用铁丝把波纹管与马凳钢筋绑紧,使波纹管形成曲

线。

如图6-1。

金属波纹管连接采用比主管大一号的金属波纹管作为连接管,连接管长约200~300mm。

在连接管的两端缠上塑料胶带以防漏浆,预埋管道要求曲线流畅,水平顺直。

(详见附图1、2、3)

框架梁中预留孔道在竖直方向的净间距不应小于孔道外径;

水平方向的净间距不应小于1.5倍孔道外径;

从孔壁算起的混凝土保护层厚度,梁底不宜小于50mm,梁侧不宜小于40mm。

3预应力筋穿束

根据工程的具体情况可采用逐根穿束或集束穿束。

逐根穿束是将预埋管道内的预应力筋逐根穿入;

集束穿束是将管道内所需的预应力筋先绑扎成束后一次性穿入预埋管道内。

集束穿束前宜将预应力筋端部用胶布包扎以减小摩擦力并防止穿破波纹管。

人工穿束确有困难,可采用牵引机协助穿束。

4端部预埋安装

a固定端端部预埋安装

固定端采用P型挤压锚时,在保证固定端锚垫板、挤压套筒不外露的前提下,按设计要求的高度固定好预埋件并焊好网片筋或螺旋筋;

当采用H

型压花锚时也应保证其不外露,同时按设计要求固定好压花端位置。

电焊时应注意避免焊条碰到裸露的预应力束。

b张拉端端部预埋安装

张拉端部有外凸和内凹两种形式。

张拉端部预埋位置应符合设计要求,预应力筋应与锚垫板保持垂直。

采用外凸式张拉端部时,将锚垫板紧靠构件端部固定;

采用内凹式张拉端部时,将锚垫板固定在离端部约90mm处,

调整锚垫板周围的钢筋以保证张拉时千斤顶有足够的张拉空间,然后在承压板外安装穴模,按设计要求焊接好网片筋或螺旋筋。

采用分段搭接张拉时,张拉端部的预埋安装在锚垫板等预埋件满足设计要求的情况下,预应力筋与锚垫板应保持垂直,保证张拉千斤顶有足够的张拉空间及张拉完后锚具不露出构件表面。

miiHr

5灌浆管埋设

有粘结预应力的灌浆孔与排气孔(泌水孔)是可通用的。

在预应力筋铺设完后进行灌浆管埋设,一般在预埋孔道曲线的高点处留设灌浆管,若是竖向构件,应由孔道底部开始沿高度方向分段埋设。

灌浆管间距一般不宜大于12m,在一些较大跨度的构件中,可适当放宽,但管距应能保证灌浆顺畅。

灌浆管的压板与金属波纹管应连接牢固,并用塑料胶带缠紧密封以防漏浆。

灌浆管高出构件砼表面200~300mm处弯折。

为防止灌浆管在浇捣混凝土时脱落,可在灌浆管中插入钢筋,将灌浆管与构件的面筋绑紧,同时避免将灌浆管留在构件模板内。

6钢胶线穿后,严禁电焊、乙炔割刀烧伤钢线