干燥设备设计选型Word格式文档下载.docx

《干燥设备设计选型Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《干燥设备设计选型Word格式文档下载.docx(34页珍藏版)》请在冰豆网上搜索。

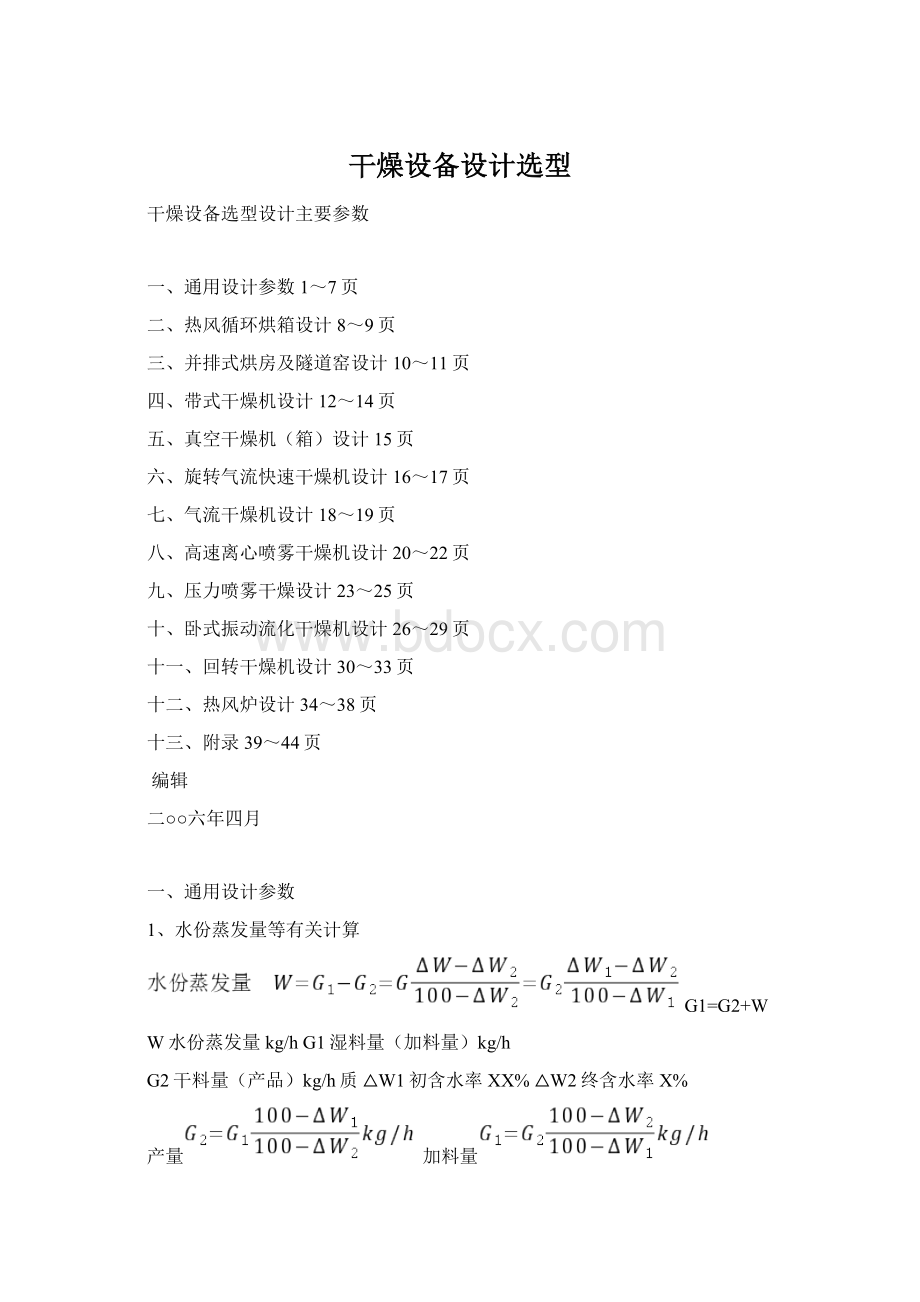

喷雾干燥、闪蒸干燥、气流干燥等)

干燥一公斤水需用热量在:

1600~2000kcal

B、干燥时间在0.2~1.2小时内的设备(一般干燥)

带式干燥,振动干燥、回转筒干燥等)

干燥一公斤水需用热量在1400~2000kcal(产量大的取大值)

C、干燥时间大于2小时以上的设备(缓慢干燥)

(加烘箱、烘房、真空干燥等)

干燥一公斤水需用热量在1200~1600kcal

D、对初含水低(<

10%)而产量大的物料干燥,应增加物料升温时所需用热量。

对室外温低于0℃的产生环境则应另增加计算热量。

对每批次进料量大物料又经常变更,初含水难以确定的则热量1600~2000kCal/kg,如:

烘干各类中药片剂。

在一般估算时或物料特性不明时应取1600~2000kCal/kg

3、电加热功率计算(P、KW)

A、控设备内腔体积计算(M3)

腔内温度≤700℃

腔内温度≤400℃

腔内温度≤300℃

腔内温度≤200℃

B、按设备内表面积来计算(共6个面M2)

P=(4~7)F.KW

P=(3~5)F.KW

P=(2~4)F.KW

F内表面积M2

注:

小型设备取大值,大型设备取小值

使用温度≤300℃时,可用翅片式电加热算

使用温度>

300℃时,应来用电阻丝或电阻带加热

最好采用燃油、燃气直火炉加热

C、经验公式计算

≤300℃16~22KW/m3

≤250℃10~16KW/m3

≤200℃6~10KW/m3

≤150℃4~6KW/m3

≤100℃2~4KW/m3

计算后再乘以1.1~1.3安全系数为使用功率

D、按使用热量计算

P=K2Q/860·

K1KW

K1电压波动系数0.6~1

K2安全系数1.1~1.3

Q使用热量Kcal/h1KW=860Kcal

上式可简化为P=0.0017442QKW

每批次干燥时间大于3小时,则按1.3~1.9kw/1kg水来设计

E、按被加热物料重量来计算

P=G·

C△t/860ηkw

G被加热物料总重量kg/h

C物料比热Kcal/kg·

℃

△t加热前后的温度差△t=t1-t2℃

η热效率0.5~0.6

F、用远红外加热时(适用于烘道)

烘道内温度80~200℃3~7kw/m3

烘道内温度60~80℃1.5~3kw/m3

1、用石英管时选小值。

用碳化硅板时选大值,再乘安全系数1.2。

2、辐射距离:

静止工作150~550mm

运动工作10~150mm

辐射器间距150~250mm

4、蒸汽换热器选用计算(饱和蒸汽)

A、估计计算

干燥一公斤水需用蒸汽量2~4公斤(热风循环式为2~3公斤),而1公斤蒸汽需用1m2的换热面积(热风循环式为2~2.5公斤)。

1kg蒸汽约提供500Kcal热量,风温120~150℃

故换热面积A0=R=Q/500m2

Q热量Kcal/hA0换热面积m2R使用蒸汽量kg/h

若用过热蒸汽时,则350kcal/kg来计算换热面积。

B、初步计算

m2

Q使用热量Kcal/h

η热效率安全系数1.15~1.25

K传热系数20~30Kcal/m2·

h·

Ø

温度系数0.8~0.9

△t空气平均温度△t=0.5(t进+t室)t室=20℃t进=150℃

则△t=65℃

上式可简化为A0=(0.001~0.0009)Qm2

(即10万大卡/h热量所需换热面积为90~100m2)

5、加热水所需热量计算

水的比热为1Kcal/kg·

k(4.18KJ/kg·

k)

K开尔文温度折换为摄氏温度时t=℃+273

例:

10kg水加热到100℃时所需热量:

10×

1×

(100+273)=3730千卡折合用电4.34kw

6、蒸汽换热器再加电加热计算

A、正常蒸汽温度为150℃,若要求风温为200℃时,室温为10℃时

蒸汽换热时用热量Q1=L0q1Kcal/h

L0热风量m3/hq1=0.24·

△t·

γKcal/kg

q1=0.24×

(150-10)×

0.835=28.06

再计算出风温达到200℃时应增加的电加热功率

q2=0.24×

(200-150)×

0.746=8.95

电供热量为Q2=L0·

q2电功率P=Q2/860KW

(1KW=860Kcal)

B、查图法计算

已知蒸汽换热风温150℃及风量m3/h,可查图求出供热量Q1(万大卡/h)

再查风温为200℃时(风量不变),供热量Q2

电加热功率P=Q/860(Q=Q2-Q1)

7、其他参数计算

A、热空气密度及热含量

ρ=352.87/273+tkg/m3t热风温度℃

空气比热C=0.24~0.25kcal/kg℃(当120~400℃时C=0.25)

单位热含量q=0.25·

t·

ρkcal/m3

空气升温所需单位热含量q1=0.25(t-t0)ρ

t0为室温取15℃t为风温℃

B、表压(压力表指示压力)kg/cm2

表压=绝对大气压-1

蒸汽汽化热490~527.6kcal/kg平均平500kcal/kg

蒸汽密度r=219.24/273+tkg/m3

r=0.558~0.489kg/m3平均取0.524

C、空气过滤器面积计算(初效、中效)

A=Q/ζm2Q空气量m3/hζ透气率m3/m2·

h

ζ≤2m3/m2·

s即过滤风速V≤2m/s

阻力<

200Pa

D、管道风速及流量计算

一般在8~16m/s,设计初算取10~14m/s

L=A·

vm3/sA管道截面积m2A=πr2

v管道风速m/s一般取8~16m/s

E、热空气使用量

L=Q/0.24(t1-t2)kg/h

Q使用热量kcal/h空气比热容c=0.24kcal/kg·

t1进风温度℃,t2出风温度℃

又,已知使用热量和进风温度后可查图得出使用风量。

单位气耗量i=L/Wkg气/kg水W水份蒸发量kg水/h

8、各类燃料的发热量

名称

发热值Qdkcal/Nm3(kg)

生成气量LdNm3/Nm3(kg)

烟煤

5500~7000取6000

7.2~14.1

木柴

1500~3500

约10

液体燃料

9000~10000取10000

12.4

天然气

8240~10000取8600

11.1

空气系数:

固体燃料α=1.25~1.4;

液体燃料α=1.1~1.2;

气体燃料α=1.05~1.25

单位燃烧生成烟气量Ld=b/1000·

Qd·

αNm3/Nm3(kg)

b系数,固体燃料b=0.24液体燃料b=0.2

天然气b=0.264煤气b=0.2~0.26

Qd发热值kcal/Nm3(kg)

α空气系数Ld实际生产气量Nm3/Nm3(kg)

在估算时,生产气量可取12~15Nm3/Nm3(kg)

二、热风循环烘箱设计

1、烘车及烘盘尺寸

烘车外型尺寸:

710×

950×

1460(1510)(宽×

长×

高)

烘盘尺寸:

460×

640×

45mm(0.29m2)

烘车分十二层,每层放两个烘盘,共放24个烘盘(层高100mm)

2、烘箱专用轴流风机(WGJ-3型)

风量2850~3500m3/h风压217~196Pa0.45或0.55KW

3、烘盘装料量

每个烘盘装干料量(烘干后产品)约2~3kg

每个烘盘装湿料量(进料量)约4~6kg(料层厚20~45mm)

4、烘箱内温度60~140℃,热源用蒸汽换热器或电加热

5、烘箱内腔体积,按两侧分风板内体积计算(每侧风道约220mm),内膛体积约为烘箱外型尺寸的0.6~0.7倍。

6、烘箱保温层厚一般为30~50mm,用型钢为骨架。

7、烘箱型号:

一门一车、二门二车、二门四车、三门六车、四门八车等。

外型尺寸(宽×

深×

高):

1400×

1200×

2000、2300×

2200×

2000、3430×

2000、4460×

2300mm。

门内膛尺寸:

800×

1600mm(800×

1500)。

8、使用蒸汽量(估算)每辆烘车用蒸汽量为9~10kg/h,则蒸汽换热面积为9~10m2。

电加热功率按蒸汽量来折算(电加热器风速3~12m/s,一般为8~10m/s)。

9、烘干时间:

可按物料初含水、终含水、入料量等计算水份蒸发量,再换算出每台烘箱供热量。

则可计算出烘干时间

T=W×

1200~1800/Q,热量按1200~1800kcal/kg水来计算。

10、新风口:

每台风机设一个100×

200mm(设在风机下方)

顶部排湿口为:

160×

160mm、200×

200mm及150×

600mm。

11、水平气流风速0.5~3m/s,一般取1~2m/s

烘箱干燥强度q=(0.10~0.12)t进kg/m3·

12、烘箱温度>

150℃时,在增加电加热或改用电加热(≤300℃),若用干煅烧加热风温400~700℃时,用直火式燃气炉或直火式燃油炉。

13、保温层厚度

箱体内温度≤150℃保温层厚度30~50mm

箱体内温度150~400℃保温层厚度80~100mm

箱体内温度400~650℃保温层厚度100~150mm

外壁表面温度≤50℃

14、使用蒸汽量按2~2.5㎏,干燥1㎏水。

三、并排式烘房及隧道窑设计

常用烘车尺寸:

1560mm(12层,24个烘盘)

加高烘车尺寸:

1860mm(16层,32个烘盘),层高100mm

45mm(0.29m2),可装湿料4~6kg

2、选用离心风机(鼓风机、引风机)

3、热风温度60~200℃,中药材为60~80℃(也可用于果蔬干燥),干燥风速0.5~3m/s,一般取0.5~1m/s

干燥强度q=(0.12~0.14)t进kg/m2·

4、型号:

一门一车、一门二车及一门三车,并按产量及入料量来计算,烘盘数量和烘车数(≤60辆)按总蒸发水量及供热量来设计干燥时间,一般中药材烘干时间为4~8小时(个别物料干燥10~24小时)。

5、热量按1200~1800kcal/kg水来计算,对于情况不明,含水量不清的物料热量按1600~2000kcal/kg水来计算。

若要求干燥时间短,含水量≤20%,产量大时则按3000kcal/kg水。

6、门间距940mm,进、出风室宽400~600mm,烘房高于烘车约100mm。

7、热源:

蒸汽换热,换热式热风炉(用煤、燃油、天然气)。

8、隧道窑内腔长≤50米,截面风速≤2~3m/s

9、小车轨道倾斜度为1/200,也可