离心式压缩机防喘振控制设计Word格式.docx

《离心式压缩机防喘振控制设计Word格式.docx》由会员分享,可在线阅读,更多相关《离心式压缩机防喘振控制设计Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

所以应尽力防止压缩机进入喘振工况。

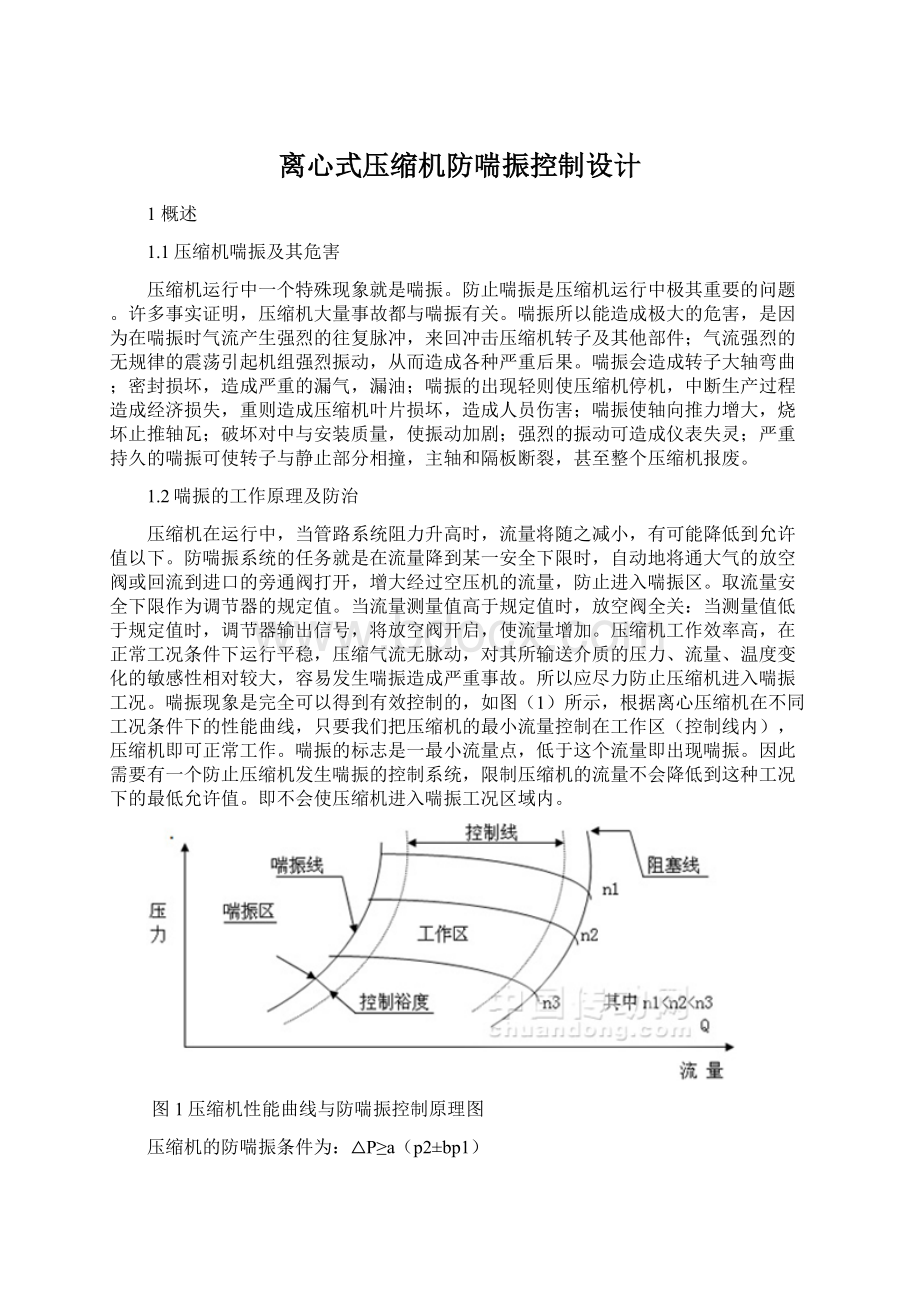

喘振现象是完全可以得到有效控制的,如图

(1)所示,根据离心压缩机在不同工况条件下的性能曲线,只要我们把压缩机的最小流量控制在工作区(控制线内),压缩机即可正常工作。

喘振的标志是一最小流量点,低于这个流量即出现喘振。

因此需要有一个防止压缩机发生喘振的控制系统,限制压缩机的流量不会降低到这种工况下的最低允许值。

即不会使压缩机进入喘振工况区域内。

图1压缩机性能曲线与防喘振控制原理图

压缩机的防喘振条件为:

△P≥a(p2±

bp1)

式中:

△p——进口管路内测量流量的孔板前后压差

p1——进口处压力

p2——出口处压力

a、b——与压比、温度、孔板流量计的孔板系数有关的参数,可通过热工计算机和实验取得。

1.3喘振区域的确定

压缩机性能曲线表示出口压力随气体流量而变化的曲线;

管网特性曲线是管道进口压力随气体流量而变化的曲线。

两条曲线的交点是压缩机的工作点,工作点的横坐标是气体流量,纵坐标是实际排气压力,如图2中,驼峰的最高点K,凡是压缩机工作点位于K点以右的下降部分,为稳定工作区,工作点位于K点以左的曲线下降部分为喘振区。

图2喘振区域的界定办法

2整体控制方案的确定

2.1压缩机防喘振控制系统阐述

通常把为输送气体连接压缩机的管道、容器等全套设备,包括进、排气管线,称为管网。

压缩机进口气体压力为风,经过压缩机增压至肌,经过管道排出,压力下降到肌。

压缩机的输气量GD和管网的流量GR相等,或者说压缩机的排气压力等于管网的进口压力肌,压缩机和管网就能稳定运行,即GD=GR或PD=PR。

管网的特性曲线和压缩机的特性曲线的交点恰好能满足上述要求,这就是压缩机和管网的联合运行点,如图3中的A点和B点。

图3压缩机和管网的联合运行点

要防止压缩机发生喘振,只需要时工作转速下的吸入流量大于喘振点的流量Qp就可以了。

因此,当所需的流量小于喘振点的流量时,如生产负荷下降时,需要将出口的流量旁路返回到入口,或将部分出口介质放空,以增加入口流量。

满足大于喘振点流量的控制要求最基本的控制方法是最小流量极限控制,这种方法又分为两种:

固定极限流量和可变极限流量。

固定极限流量法:

如图4所示。

让压缩机通过的流量总是大于某一定值流量Gp,来达到对压缩机喘振的控制。

图4固定极限流量

可变极限流量法:

如图5所示。

是设置极限流量跟随着转速而变的一种防喘振控制。

图5可变极限流量控制

2.2所选控制方案介绍

针对本课题,我选择固定极限流量单回路防喘振控制方案。

该方案的策略假设在最大转速下,压缩机的喘振点流量为Qp(已经考虑了安全余量),如果能够使压缩机入口流量总是大于该临界流量Qp就能保证压缩机不发生喘振。

控制方案是当入口流量小于该临界流量Qp时,打开旁路控制阀,使出口的部分介质返回到入口,直到使入口流量大于Qp为止。

图6所示为固定极限流量防喘振控制系统的结构示意图。

图6固定极限流量防喘振控制系统

表1固定极限流量控制项目表

项目

旁路流量控制

固定极限流量防喘振控制

监测点位置

来自管网或送入管网的流速

压缩机的入口流量

控制方法

控制出口流量,流量过大时开旁路阀

控制入口流量,流量过小时开旁路阀

正常时阀的开度

正常时,控制阀有一定开度

正常时,控制阀关闭

积分饱和

正常时,偏差不会长期存在,无积分饱和

偏差长期存在,存在积分饱和问题

2.3单回路控制系统

在现代工业生产装置自动化过程中,即使在计算机控制获得迅速发展的今天,单回路控制系统仍在非常广泛的应用。

据统计,在一个年产30万吨合成氨的现代化大型装置中,约有85%的控制系统是单回路控制系统。

所以,掌握单回路控制系统的设计原则应用对于实现过程装置的自动化具有十分重要的的意义。

单回路控制系统的特点是结构简单,投资少,易于调整,投运,又能满足一般生产过程的工艺要求。

单回路控制系统一般由被控过程WO(s)、测量变送器Wm(s)、调节器Wc(s)和调节阀Wv(s)等环节组成,如图7所示为单回路控制系统的基本结构框图。

图7单回路控制系统方框图

2.4被控变量的选择

在一个生产过程中,可能发生波动的工艺变量很多,但并非对所有的变量都要加以控制。

一个化工厂的操作控制大体上可以分为三类,即物料平衡控制和能量平衡控制、产品质量或成分控制、限制条件或软限保护的控制。

因而在进行自动控制系统设计时,应深入了解工艺过程,找出对稳定生产、对产品的产量和质量、对确保经济效益和安全生产有决定性作用的工艺变量,或者人工操作过于频繁、紧张,难以满足工艺要求的工艺变量,作为被控变量来设计自动控制系统。

这里提出几个选择的基本原则。

ⅰ.作为被控变量,其信号最好能够直接测量获得,并且测量和变送环节的滞后也要比较小;

ⅱ.若被控变量信号无法直接获取,可选则与之有单值函数关系的间接参数作为被控变量;

ⅲ.作为被控变量,必须是独立变量。

变量的数目一般可以用物理化学中的相律关系来确定;

ⅳ.作为被控变量,必须考虑工艺合理性,以及目前仪表的现状被否满足要求。

综上所述,合理选择被控变量是单回路控制系统设计的第一步,同时也是关系到控制方案成败的关键。

如果被控变量选择不当,则不管组成什么形式的控制系统,也不管配备多么精良的自动化设备,都不能达到预期的控制效果。

因此,本课题所选择的被控变量是流量。

2.5操纵变量的选择

在生产过程中,工艺总是要求被控变量能稳定在设计值上,因为工艺变量的设计值是按一定的生产负荷、原料组分、质量要求、设备能力、安全极限以及合理的单位能耗等因素综合平衡而确定的,工艺变量稳定在设计值上一般都能得到最大的经济效益。

然而由于种种外部的和内在的因素,对工艺过程的稳定运转必然存在着干扰,因而在进行自动控制系统设计时必须深入研究工艺过程,认真分析干扰产生的原因,正确选择操纵变量,建立一个合理的控制系统,以确保生产过程的平稳操作。

选择操纵变量时,主要应考虑如下的原则:

ⅰ.首先从工艺上考虑,它应允许在一定范围内改变;

ⅱ.选上的操纵变量的调节通道,它的放大系数要大,这样对克服干扰较为有利;

ⅲ.在选择操纵变量时,应使调节通道的时间常数适当小一些,而干扰通道的时间常数可以大一些;

ⅳ.选上的操纵变量应对装置中其它控制系统的影响和关联较小,不会对其它控制系统的运行产生较大的干扰。

针对本课题,我选择的操纵变量依然为流量。

3仪表选型及仪表信息

3.1控制阀的选型

参考选型样本可得控制阀型号为:

ZHA(B)-2型气动薄膜单座调节阀,其主要技术参数如下:

ⅰ.信号范围:

20~100KPa

ⅱ.公称通径:

20㎜

ⅲ.阀座直径:

10㎜

ⅳ.公称压力:

1.6MPa

ⅴ.额定行程L:

16㎜

ⅵ.固有流量特性:

直线、等百分比

ⅶ.额定流量系数:

直线1.8;

等百分比1.6

ⅷ.固有可调比:

30:

1

ⅸ.工作温度t(℃):

-15℃~200℃

ⅹ.作用方式:

气开式

3.2压力变送器的选型

根据变送器的量程,选择型号为ZY-GP1500,其技术参数如下:

ⅰ.环境温度宽-40℃~+85℃,

ⅱ.测量精度高,0.04%;

ⅲ.量程设定灵活,最大量程比100:

1;

ⅳ.长期漂移小于0.03%/年;

ⅴ.量程:

0-30~180KPa;

ⅵ.防护等级可达到NEMA4X;

ⅶ.可接受10.5~32VDC的电源;

ⅷ.提供HART/4~20mA,Profibus-PA,FoundationFieldbus或Modbus通讯协议,满足现场通信要求。

3.3温度变送器的选型

温度变送器采用WAT-TT型通用型智能温度变送器。

它采用了先进的数字化技术,具备了传统模拟仪表所不具备的多项先进性能,在对高、低频干扰信号的抑制方面均有着优异表现,即使在大功率变频控制系统中依然能够可靠应用,在油田、石化、制造、电力、冶金等行业的重大工程中有着广泛应用。

其技术参数如如下:

ⅰ.基本误差:

±

1.0%、±

0.5%、±

0.25%。

二线制输出,无补偿导线。

ⅱ.输出信号:

4~20mA,抗干扰能力强,

ⅲ.负载电阻:

250Ω,允许范围为0~500Ω,结构简单。

ⅳ.工作温度:

-25~+60℃

ⅴ.储运环境温度:

-40~+80℃

ⅵ.相对湿度:

10-90%RH(40℃时)

ⅶ.供电电源:

24VDC允许范围为18~30VDC。

小型化,安全可靠。

ⅷ.输入功率:

0.9~1.8W

ⅸ.外形尺寸:

宽×

高×

深:

22.5×

100×

115mm

ⅹ.净重:

140g±

20g

4传函的确定及系统仿真

4.1测量变送单元

假设流量测量仪表经开方处理后为线性单元,动态滞后可忽略,则有:

4.2执行器/调节阀

假设调节阀为近似线性阀,其动态滞后忽略不计,而且

式中,

为调节阀的流通面积,

通常在一定范围内变化。

这里假设

=(0.5~1.0)%/%(即控制器的输出变化1%,调节阀的相对流通面积变化0.5%~1.0%)。

取

=1

4.3被控对象

对于整齐流量对象,假设控制通道的动态特性可表示为

式中,流量控制环节的时间常数

基本不变,而

和

=0.05~0.20(T/hr)/%,

.而蒸汽调节阀阀前压力Pv的变化范围为

,取

=0.1。

而温度对象,假设控制系统与扰动通道的动态特性可表示为

并假设:

。

而介质进口处温度的变化范围为

,选取

由上述模块所组成的SIMULINK模型如图8所示,采用温度单回路PID控制。

图8单回路控制系统仿真图

当被控参数为

,TS=0.75,TD=0时,其仿真曲线如下图9:

图9仿真曲线图

改变被控参数,

,TS=0.25,TD=0时,其仿真曲线如下图10:

图10改变参数后的仿真曲线图

5总结

两周的课程设计结束了,在这次的课程设计中不仅检验了我所学习的知识,也培养了我如何去把握一件事情,如何去做一件事情,又如何完成一件事情。

在设计过程中,与同学分工设计,和同学们相互探讨,相互学习,相互监督。

学会了合作,学会了运筹帷幄,学会了宽容,