化工机械检修Word文档格式.docx

《化工机械检修Word文档格式.docx》由会员分享,可在线阅读,更多相关《化工机械检修Word文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

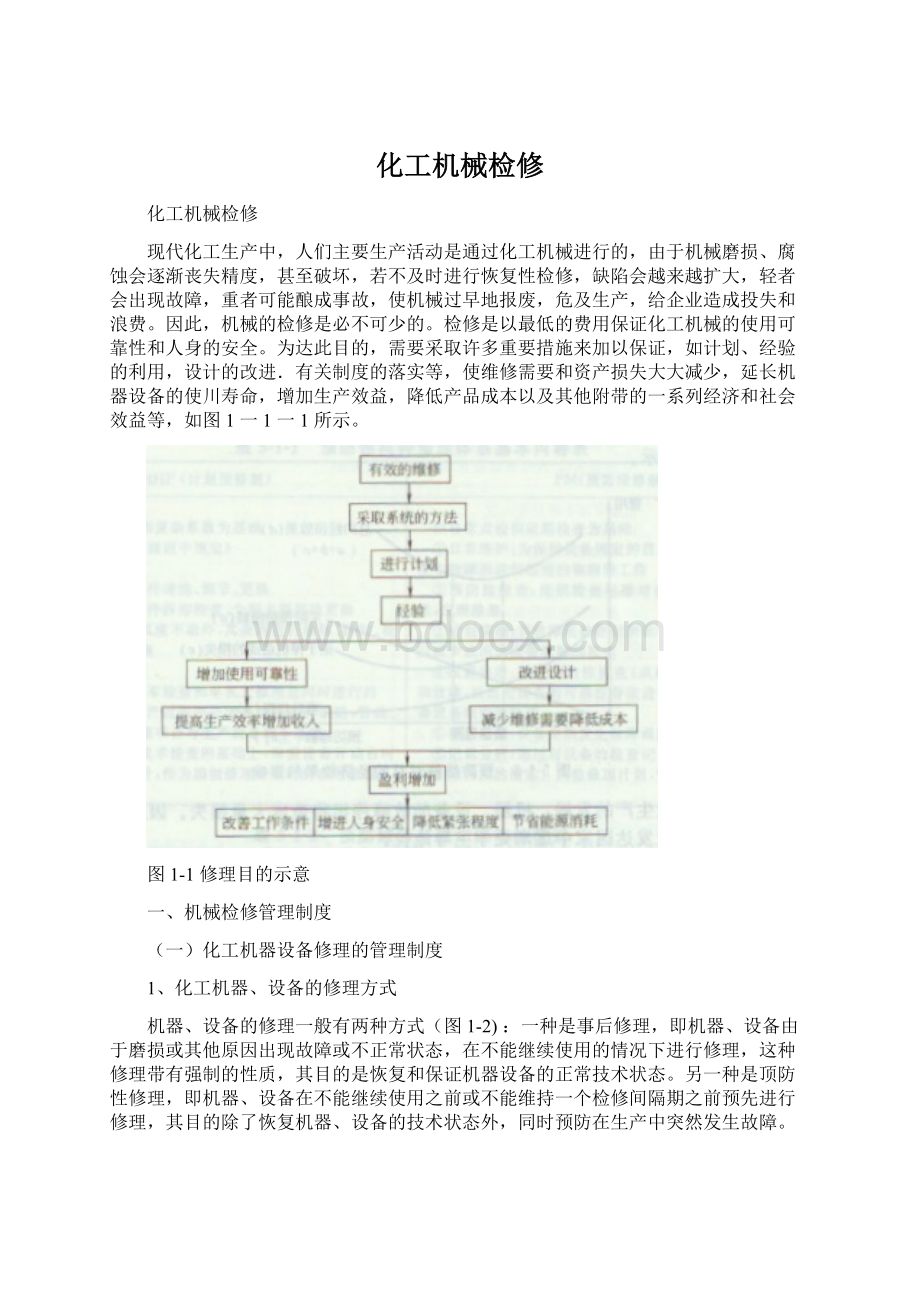

图1-3预防维修对总的经济效果的影响

随着现代工业生产的发展,机器、设备的故障停机将造成大量损失。

因此,预防性的修理,已在各个工业发达国家中逐渐处于主导地位。

预防性修理有两个主要体系:

一是前苏联的HHP(计划预修制),它是以检修修理周期结构和复杂系数为主要依据;

二是美国的PM(预防维修制),它是以日常点检和定期检查为主要手段。

这两种修理制度既有差异,又有共性,都有不同程度的发展。

目前,HHP除仍以修理周期结构为基础编制预修计划外,还根据实际运转台时和技术诊断来修正修理计划。

PM又提出了根据修理记录找出磨损规律,用以确定修理周期,省去检查工作。

在日本,PM又发展成为TPM(全员参加的生产维修制),即实现全效率、全系统、全体成员参加。

近年来,又发展了一种被称为预知维修的新技术。

预知维修的出现,是由于预防维修这种制度有缺陷,一是PM的主要费用是由检查工作产生的,而准确确定最合理的检查间隔期是很困难的;

二是预防维修的实际措施中带有一定的盲目性,有些还可以使用的零件被更换了。

预知维修的发展,也是基于监测技术的迅速发展。

这些技术可以指出即将可以发生的故障以及发生故障的部位。

从图1-4可知,采用预知维修可以减少停工和降低原材料消耗,故最优范围由位置A向右遇到位置B,说明预知维修所多耗的监测工时带来了总的经济效果的提高。

图1-4预防维修预知和维修的比较

2、HHP(计划预修制)与PM(预防维修制)和预防维修与预知维修的区别分别见表1-1和表1-2。

表1-1预防性两种修理体系基本内容表

HHP(计划预修制)

PM(预防维修制)

以修理周期结构和复杂系数为基础

①日常维护(检修规程中规定)

②计划修理

小修理:

易损零部件清洗、调节、更换

中修理:

主要零部件拆卸检查、个别主要部件更换大修理:

除机体、机座不动外,其余均进行解体、拆卸、检查,修理、更换或重装

系统停车修理

单系列:

全系统停车检查和单机大修理是同时进行的多系列:

为消除生产过程中公用系统存在的缺陷,管线、电缆更换,基建、措施项目与生产设备接头连通

③在年末进行的技术检查的基础上,根据设备开动台时以及设备缺陷的统计,作为编制修理计划时的参考依据

以日常点检和定期检查为基础

①日常维护:

为保持设备规定的技术状态,直接预防设备发生故障而进行的清扫和润滑工作

②预防性检查:

按照检查标准对设备进行检查,查出异状,发现隐患

③计划修理:

当故障还处在初期阶段就进行调整或修理,以减少或消灭设备故障的发生

④改善修理:

根据预防性检查(点检)结果所发现的缺陷和故障,提出对设备的可靠性等改进要求,有计划地进行改善设备结构的修理

⑤事后修理:

设备突然发生故障而进行的修理⑥记录分析:

通过对设备的检查记录、故障记录等提出防止故障再发的措施。

调整修理计划,安排改善性修理计划

表1-2预防维修与预知维修的区别

预防维修

预知维修

分析方法

根据设备的维修记录,估计零件的使用寿命

建立零件的标准工作曲线或临界量值,对设备进行全面评价

异常现象的测定

定期拆检,直观检查有关零件,根据维修记录,找出理论的故障发生周期。

发生故障前很少或没有警报

设备运转时进行连续监测,可早期测出将要发生的故障。

自动发出即将发生故障的警报

确定即将发生的故障

在停机时间内拆卸机器,研究原因

设备运转时进行全面分析并提出报告,能在设备运转过程中正确地找出即将发生故障的原因

修理活动

定期进行全面检修、更换有关的可疑零件,有可能对不该维修的也进行维修

只需更换或修理损坏的零件,按实际需要进行维修

维修费用

接近于过去(事后)的维修费用,零件储备量往往过多

详细计算维修费用和订约额,更精确计算备件的库存量

(二)化工机械的计划检修

化工机械的计划检修是20世纪五十年代从前苏联引进HHP(计划预修制)普遍推行的一种维修制度。

它是进行有计划的维护、检查和修理,以保证化工机械经常处于完好的状态的一种组织技术措施。

经过国内长期生产实践,不断吸取国外经验,目前已基本形成了具有自己特点的计划检修体制。

例如,自20世纪六十年代开始,国内已发展和建立了设备的包机包修制,形成了以操作工人为主体的“机、电、仪、操”四结合,贯彻和执行“维护和检修并重”的原则,并逐步建立起经济承包责任制。

1、计划检修的类别和内容

在计划检修中,根据检修性质来分类,可分为日常维修、小修、中修、大修。

根据大修停车范围又分为单设备、单系统大修,全厂大修。

见表1-3。

表1-3设备计划检修的类别及内容

类别

内容

日常维修

由包机组负责对本机组进行日常检查和维修,内容与小修内容大致相同,一般是不停车

小修

检查紧固零件,如连杆螺栓等

1.检查与更换易磨损零件,如阀片等

2.更换填料、垫片、弹性联轴器木棒和胶圈

3.润滑系统、冷却系统检查、清洗、更换润滑油

中修

包括全部小修全部内容

1.修理个别部件或更换零件

2.修理或更换轴瓦

3.检查修理缸套,更换活塞环

4.更换泵叶轮、轴、轴承

5.修理衬里或防腐层

6.定期检验压力容器

7.安全附件的测试检查

大修

包括全部中修全部内容

1.检查修理和更换全部磨损的零部件

2.检查调整设备底座与基础

3.换衬里、防腐层、保温层、炉衬

4.进行技术改造

系统性大修理

1.必须在系统或全(厂)停车时,才能进行检修的项目

2.不影响系统或全(厂)停车修理时间的前提下可同时进行一些单体设备的大、中、小修及检测,更换填充物及基建、技措工程

2、化工机器、设备的检修周期

检修周期是计划检修的重要环节,是编制检修计划的依据。

(1)检修停车时间每类检修所需要的停车时间,包括机器、设备检修前(如排放、置换等)和检修后试车所需要的时间。

(2)检修时间每类修理所需要的净检修时间,不包括检修以外的停车、试车所需要的时间。

(3)检修周期已使用的设备,指两次相邻大修理之间设备的工作时间。

新投产的设备,指投产时起到第一次大修理设备的工作时间。

在一个检修期内,除进行一次大修外,还要进行若干次小修和中修。

检修周期的长短是根据设备的构造、工艺特性、使用条件、环境及生产性质决定的。

检修周期的时间计算有两种方法:

一种是根据设备运行的台时;

一种是根据设备运行的班次。

无论按哪种,都是以运行台时为基础换算成以月为单位计算。

化工厂机器设备的检修周期,可参阅表1-4。

(4)检修间隔期指相邻两次修理(不论是大修、中修和小修)之间,机器、设备的工作时间如图1-5所示。

(5)检修周期结构指在一个修理周期内,大修、中修、小修(有时也包括定期检查)的次数和排列的次序,如图1-5所示的某类设备检修周期结构示意。

图1-5检修周期结构示意

大-大修理;

中-中修理;

小-小修理

3、化工机器设备的检修定额(表1-5)

检修定额是编制检修计划的基础。

它包括检修工时定额、检修停车时间定额、材料消耗定额、备品配件需要定额和检修费用定额。

正确地制定检修定额,可以提高检修效率。

由于化工机器、设备的种类多、结构复杂,即使同一型号规格的设备,因使用年限以及经过技术改造的情况不一样,修理的工作量及内容也不相同,所以,只有在检修实践中不断修订和完善。

(1)检修工时定额检修工时定额是指规定修理一台设备需要的时间标准,用时间表示的劳动定额,即为工时定额。

由于机器、设备的结构和检修复杂程度、质量要求、设备状况、检修工人的技术水平和工器具等的不同,各企业的设备检修工时定额是不同的。

现将几个化工企业的定额综合列于表1-5供选择参考。

①统一按工人技术中级工技术水平制订,综合定额以工日为单位。

②按照设备大、中、小修理的常规内容进行的。

以下几种情况未列人。

a.五年以上的特殊项目。

b.五年以内扩大项目只算年平均值。

c.备件修复制作工日。

d.挖补面积在sm“以上冷热交换器、列管更换等伸缩性较大的项目。

③定额数据已包括修前准备时间,即备料、备工具、熟悉检修内容的时间以及总结记录和竣工验收时间。

(2)检修停车时间定额检修停车时间定额是指机器、设备从停机检修开始,到试车投产为止的全部时间,可根据检修工时定额,按不同类型的设备检修类别(大修、中修、小修)参照下式计算

式中

T停——设备检修的停车时间定额,h;

Ql——设备检修工时定额,工时;

S1——每昼夜参加检修的班数;

Nl——每班参加检修的人数;

d1——每班工作时间,h;

k——完成定额系数;

T1——浇注或修补基础、找正、安装、检修后刷漆、干燥等辅助时间,h。

(3)材料消耗定额检修时所需的直接材料和辅助材料的数量。

(4)备品配件需要定额此定额并非是备品配件的储备于消耗定额,而是指检修机器设备时,根据检修工作量所规定的更换零部件数量。

(5)检修费用定额检修费用由人工费、材料费、备品配件费、杂费、管理费所组成。

详见有关计算标准。

4、化工机器、设备计划检修的基本方式

(1)检查后修理方式根据检查结果编制修理计划,按照事先制定的计划检查间隔期的时间要求,对机器、设备进行计划检查。

通过技术检查,决定机器、设备该不该修理和采用哪类修理。

其修理方式不需要事先制定的修理周期和修理周期结构。

其主要工作内容包括技术检查和编制修理计划两个方面,重点是前者,即利用现代化检测技术和设备,对机器、设备的技术状况进行检查。

(2)周期性修理方式这是基本修理方式。

一切修理工作都要按制定的修理间隔期、修理周期和修理周期结构进行。

修前要作相应的技术检查,根据设备的技术状况和磨损、腐蚀程度,决定修理方案、内容。

(3)标准修理方式标准修理方式属于强制性修理。

一切修理工作、内容和时间需要规范化,即制订出修理周期和修理周期结构,按期进行修理,不考虑机器、设备状况和进行技术检查工作。

三种修理方式的特点及应用范围见表1-6。

表1-6三种修理方式的特点和应用范围

修理方式

主要特点

应用范围

检查后修理方式

①事先按积累的经验