热控仪表管路敷设安装作业指导书Word下载.docx

《热控仪表管路敷设安装作业指导书Word下载.docx》由会员分享,可在线阅读,更多相关《热控仪表管路敷设安装作业指导书Word下载.docx(17页珍藏版)》请在冰豆网上搜索。

以上仪表管路大约12公里。

三、作业准备及作业环境条件

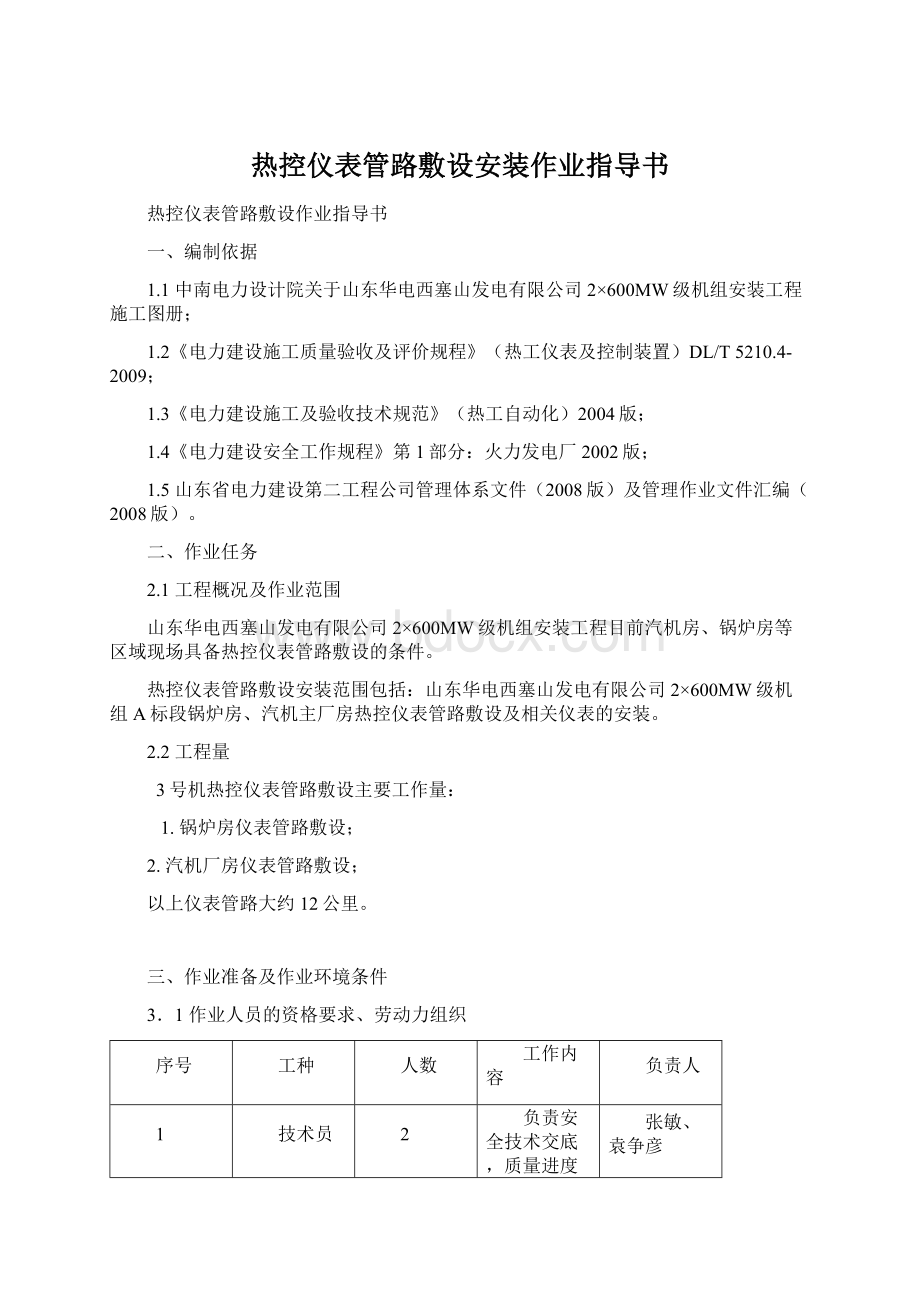

3.1作业人员的资格要求、劳动力组织

序号

工种

人数

工作内容

负责人

1

技术员

2

负责安全技术交底,质量进度控制,一、二级验收

张敏、袁争彦

热控安装工

5

负责材料的领用,基础与支架制作,设备的安装

杜林、曾祥勇

3

焊工

负责基础与支架的焊接工作及管路连接的焊接工作

4

辅助工

6

协助安装工完成施工任务

安全员

负责现场安全监督

熊运海

3.2施工工器具准备

名称

型号规格

数量

电钻

4台

直流焊机

钢卷尺

6把

角尺

4把

水平仪

2台

活动扳手

8把

7

磨光机

8

弯管机

9

切割机

10

电锤

3.3作业环境及应具备条件

3.3.1技术准备:

施工人员在施工前应充分熟悉图纸资料和有关规范、标准,掌握有关技术要求;

3.3.2机工具准备:

通过对施工图等设计技术资料的了解,在施工前,应根据工作的具体要求和特点,将相应的机工具准备好;

3.3.3材料准备:

设备材料到货且验收,规格、数量、型号核对无误,相关设备资料齐全;

需送检设备送热工校验室校验完毕,合金材料经光谱分析完毕;

设备外观检查无缺陷、损伤、变形及腐蚀,并做好检查记录;

3.3.4施工条件的检查:

热控仪表管路敷设安装前,施工人员应充分了解现场情况,调查热控仪表管路敷设安装的现场条件是否具备:

脚手架是否已经搭好;

安全措施是否已经到位;

热控仪表管路敷设安装后是否影响其它专业的施工。

四、施工进度安排

根据热控专业调试需要,根据现场施工的实际情况和设备到货情况,计划于2010年04月05日开工,计划工期102天,于2010年07月15日完工,施工过程见缝插针,合理布置,在保障安全的前提下,确保施工质量工艺与施工进度。

五、作业方法及施工要求

5.1工艺流程图

施工流程图

5.2作业措施及方案

5.2.1检测元件和取源部件安装一般要求

5.2.1.1安装取源部件时的开孔、焊接及热处理工作,必须在设备和管道衬胶、清洗、试压和保温前进行;

5.2.1.2取源部件的材质应与主设备或管道的材质相符。

合金钢材安装后必须进行光谱分析复查并有记录。

焊接取源部件时,要符合焊接工艺;

5.2.1.3在压力管道和设备上开孔,应采用机械加工方法,用台钻或扳钻,且不得掉入异物;

风压管道上开孔可采用氧乙炔焰切割,但孔口应磨圆锉光;

5.2.1.4不宜在焊缝及其边缘上开孔与焊接。

严禁在蒸汽管道的监察管道上开孔和安装取源部件;

5.2.1.5取源阀门及其以前的管路应参加主设备的严密型试验。

相邻两取源部件之间的距离应大于管道外径,但不得小于200毫米。

当压力取源部件和测温元件在同一管段上邻近装设时,按介质流向压力在前;

5.2.1.6参与保护与自动控制用仪表的测点一般不合用一个测孔;

5.2.1.7取源部件及敏感元件应安装在便于维护和检修的地方,若安装在高处,则应装设检修平台;

5.2.1.8取源部件及敏感元件安装完后,应有标明设计编号、名称及用途的标志牌;

5.2.1.9本工程中高温高压仪表管采用了P92材质。

当该种管和阀门焊接时,应严格遵守异种材质焊接的工艺要求。

5.2.2压力、差压取源的技术要求

5.2.2.1压力测点位置的选择应符合设计要求;

5.2.2.2管道压力测点选择在流速稳定的直管段上;

5.2.2.3取源部件的端部不得超出主设备或管道的内壁(测量动压除外)取压孔与取源部件均应无毛刺;

5.2.2.4中、高压取压应用取压短管;

5.2.2.5一次阀门应进行水压试验,合格后方可使用;

5.2.2.6取压短管及一次导管、阀门与主管道一起参加水压试验;

5.2.2.7测点位置应符合如下规定:

测量气体压力时,测点在管道的上半部;

测量液体压力时,测点在管道的下半部与水平中心线成45º

夹角的范围内;

测量蒸汽压力时,测点在管道上半部及下半部与水平中心线成45º

5.2.2.8测量低于0.1MPa压力的测点,其标高应尽量接近测量仪表,以减少由于液柱引起的附加误差;

5.2.2.9一次风压的测点,不宜靠近喷燃器,否则将受炉膛负压的影响而不真实。

且各测点至喷燃器间的管道阻力应相等;

5.2.2.10二次风压的测点,一般应在二次风调节门和二次风喷嘴之间。

本台锅炉二次风压测点安装在各层风箱上,各测点的位置大致要相同且与二次风喷嘴间的距离应相等;

5.2.2.11炉膛压力的测点,应能反映炉膛内的真实情况。

若测点过高,接近过热器,则负压偏大;

测点过低,距火焰中心近,则压力不稳定,故一般取在锅炉两侧喷燃室火焰中心上部。

炉膛压力测点应从锅炉水冷壁管的间隙中摄取。

如锅炉厂没有预留孔,则可联系厂家占用适当位置的看火孔或将测点处于相邻两根水冷壁管弯制后的孔中;

5.2.2.12烟道上的省煤器、预热器前后的烟气压力测点,应在烟道前侧或后侧摄取,测点应在烟道断面的四等分线的1/4与3/4线上;

左、右两侧压力测点的安装位置必须对称,并与相应的温度测点处于烟道的同一横断面上;

5.2.2.13烟风煤管道的取压装置应具有防堵、易吹扫结构,在炉墙及重点管道上,取压管应与炉墙成30~45º

夹角,倾斜向上;

5.2.2.14汽轮机润滑油压测点应选择在油管路末端压力较低处;

5.2.2.15凝汽器的真空测点应在凝汽器喉部的中心点上摄取。

5.2.2.16锅炉本体上温度、压力测点的安装要充分考虑保温层厚度和锅炉的沉降。

5.2.3取源阀门安装要求

5.2.3.1取源阀门安装前用1.25倍工作压力进行水压试验,5分钟内无渗漏现象;

5.2.3.2安装取源阀门时,应使被测介质的流向由阀心下部导向阀心上部,不得反装;

5.2.3.3安装取源阀门时,其阀杆应处在水平线以上的位置,以便于操作和维修;

5.2.3.4取源阀门应装在便于维护和操作的地点;

取源阀门(包括法兰、接头等)应露出保温层;

5.2.3.5当焊接阀门直接焊接在加强型插座上时,阀门可不必另做支架固定。

否则,阀门必须用抱箍固定在阀门支架上或将阀门两端的管子用管卡固定在支架上。

5.2.4物位取源部件安装技术要求

5.2.4.1平衡容器安装技术要求

5.2.4.1.1水位取压测点的位置和平衡容器的安装高度符合设计规定及制造厂家的要求;

5.2.4.1.2平衡容器安装前应复核制造尺寸,检查内部管路的严密性;

5.2.4.1.3平衡容器前的取源阀门应横装(阀杆处于水平位置),避免阀门积聚空气泡而影响测量准确度;

5.2.4.1.4一个平衡容器原则上供一个变送器或一只水位表使用;

5.2.4.1.5平衡容器必须垂直安装,垂直偏差小于2mm;

5.2.4.1.6工作压力较低和负压的容器(除氧器、凝结器等),可在顶部加装水源管(中间应装截止阀)或灌水丝堵;

5.2.4.1.7平衡容器至差压仪表的正负压管应水平引出400mm后,再向下并列敷设。

5.2.4.2其它物位计的安装

5.2.4.2.1内浮筒液面计及浮球液面计采用导向管时,导向管必须垂直安装。

导向管和下挡圈均应固定牢靠,并使浮筒的位置限制在所检测的量程内;

5.2.4.2.2电容式物位计的传感器应垂直安装,垂直度偏差不得小于5°

。

超声波物位计的声速范围内应无障碍物。

5.2.5流量测量装置安装技术要求

5.2.5.1安装前应对流量测量装置的外观及孔径进行检查和测量,并作好记录;

5.2.5.2流量测量装置上、下游直管段的最小长度应符合规程和制造厂家的要求;

5.2.5.3流量测量装置的安装方向必须正确;

5.2.5.4新装管路系统必须在管道冲洗合格后再进行节流件的安装。

5.2.6管路敷设的技术要求

5.2.6.1仪表管路材质及规格应符合设计要求。

5.2.6.2导管在安装前的检查工作

5.2.6.2.1导管在安装前应核对钢号、尺寸,并进行外观检查和内部清洗。

管端应临时封堵,防止脏物进入;

5.2.6.2.2导管在安装前应确认导管外表无裂纹、伤痕和严重锈蚀等缺陷。

管件应无机械损伤及铸造缺陷;

5.2.6.2.3检查导管的平直度,不直的导管应调直。

5.2.6.3管道的弯制采用符合要求的弯管器冷弯;

5.2.6.4管道敷设在地下或穿过平台、墙壁时应加保护管。

导管不应直接敷设在地面上;

5.2.6.5管路水平敷设时应有一定的坡度,差压管路应大于1:

12,其它管路应大于1:

100。

其倾斜方向应能保证测量管内不存在有影响测量的气体或凝结液,否则在管道的最高或最低点装设排气或排水门;

5.2.6.6管道的敷设应整齐、美观,固定牢固,尽量减少弯曲和交叉,不允许有急弯和复杂弯。

导管避免敷设在易受机械损伤、潮湿、腐蚀或有震动的场所,应敷设在便于维护的地方;

5.2.6.7不同系统管路敷设时,应考虑到其主设备的热膨胀,尽量避免在膨胀体上敷设管路,如必须在膨胀体上装设取源装置时,其引出管需加补偿装置;

5.2.6.8导管应尽量以最短的路径进行敷设,以减少测量的时滞,提高灵敏度。

但对于蒸汽测量管路,为了使导管内有足够的凝结水,管路又不应太短;

5.2.6.9测量蒸汽和液体流量时,节流装置应比差压计高。

如低于差压计,为防止空气侵入测量管内,仪表管由节流装置伸出时,应先下垂,再向上接仪表,其下垂距离应大于500mm。

测量凝汽器真空的的管路,应全部向下朝凝汽器倾斜,不允许有形成水塞的可能性;

5.2.6.10气体测量管路从取压装置引出时,应先向上不宜小于600mm,避免尘粒导向主设备,以便于排出凝结水。

连接接头孔径不应小于导管内径;

5.2.6.11差压测量管路,不应靠近热表面,其正负压管的环境温度应相同,并与高温热表面隔开;

5.2.6.12安装油系统的仪表管路,内部应清理干净。

油管路离开热表面的保温层,距离不得小于150mm,严禁平行布置于热表面上部;

5.2.6.13管道的连接采用钨极氩弧焊连接。

导管施焊时,其连接阀门应全开。

可拆卸部位的连接方式根据实际情况现场选择,但不管使用哪种连接方法,都必须保证导管的严密性,不应有泄漏和堵塞现象。

管道接至仪表、设备时,接头必须对准,无错口和机械应力;

5.2.6.14管路支架的安装应牢固、整齐、美观,在不允许焊接支架的承压容器,管道及需要拆卸的设备上安装支架时,应采用U形螺栓或包箍固定。

管路支架间距应均匀,水平敷设时无缝钢管间距1-1.5m,铜管间距0.5-0.7m;

垂直敷设时无缝钢管间距1.5-2m,铜管0.7-1m;

5.2.6