黄岗隧道横洞正洞专项施工方案详解Word文档格式.docx

《黄岗隧道横洞正洞专项施工方案详解Word文档格式.docx》由会员分享,可在线阅读,更多相关《黄岗隧道横洞正洞专项施工方案详解Word文档格式.docx(8页珍藏版)》请在冰豆网上搜索。

横洞HK0+030~010.59段与主洞D3K255+411~D3K255+431段均为Ⅳ级A型有仰拱复合式衬砌,岩性为砂质板岩,弱风化,中厚层状,质地较坚硬,完整性较好。

二、施工方案

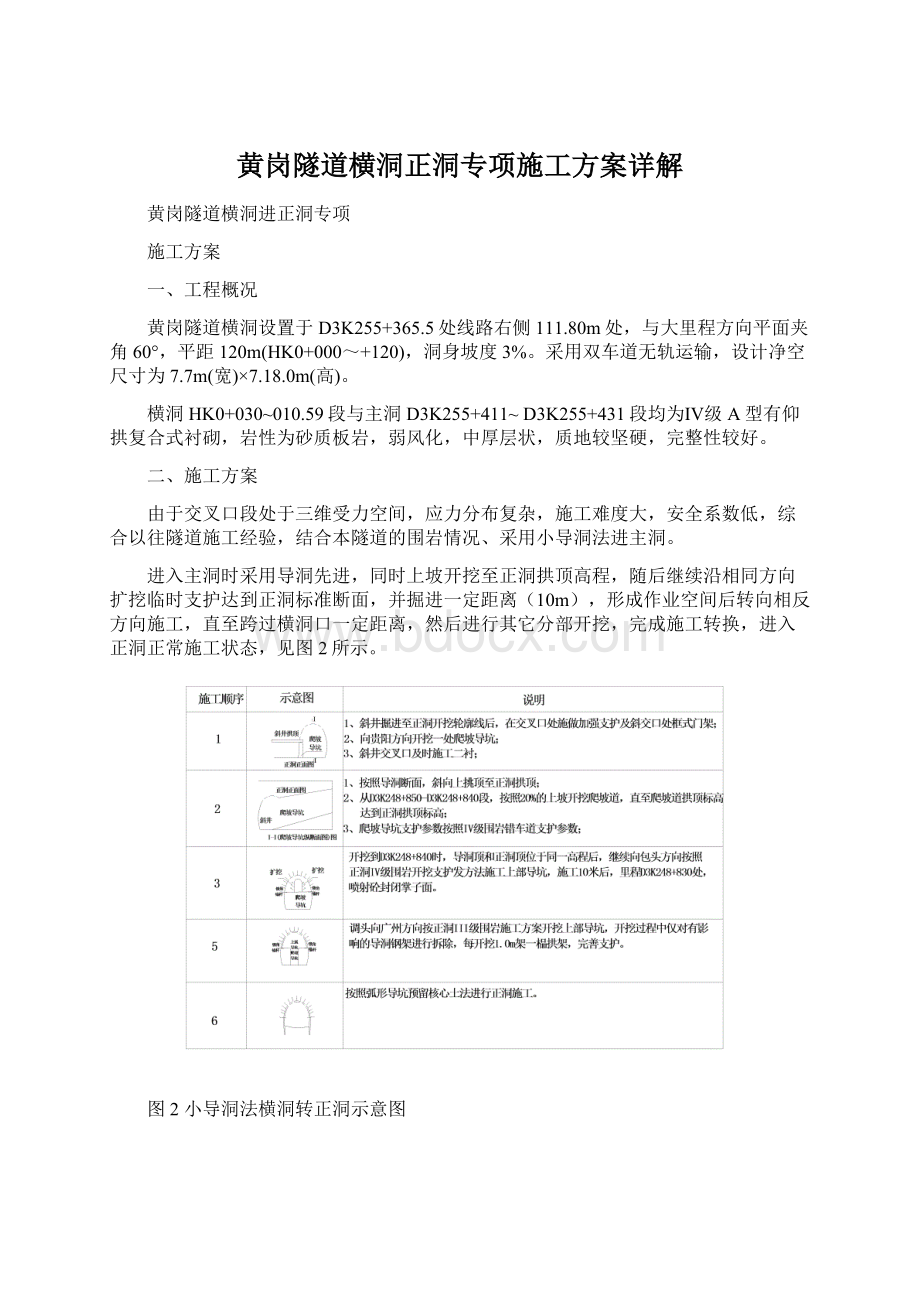

由于交叉口段处于三维受力空间,应力分布复杂,施工难度大,安全系数低,综合以往隧道施工经验,结合本隧道的围岩情况、采用小导洞法进主洞。

进入主洞时采用导洞先进,同时上坡开挖至正洞拱顶高程,随后继续沿相同方向扩挖临时支护达到正洞标准断面,并掘进一定距离(10m),形成作业空间后转向相反方向施工,直至跨过横洞口一定距离,然后进行其它分部开挖,完成施工转换,进入正洞正常施工状态,见图2所示。

图2小导洞法横洞转正洞示意图

图3小导洞法和正洞平面示意图

三、施工方案及方法

3.1施工方案

我们采用爬坡中导洞进入正洞顶部,形成正台阶施工断面后反向挑顶扩大形成隧道正式断面的施工方案来进行交叉口施工。

在施工中,首先开挖交汇处横洞,直接完成横洞开挖施工任务,施作初期支护,闭合成环。

测量确定横洞与正洞交汇的角隅部位,利用锚杆锁定交汇处角隅,在横洞口部位拼立I18钢架,加强交汇口支护。

交汇口加固完成后,逐一开挖隧道洞身,一端领先距离为50m~100m,具体距离根据围岩的稳定性确定,围岩较差时,领先距离适当放大,避免反复过度扰动围岩,造成工程施工安全隐患。

根据围岩量测反馈信息,适时进行横洞及交汇处正洞施工,确保安全过渡。

根据百乐隧道具体情况,施工方案如下:

根据该段超前地质技术报告中围岩情况,采用导洞转向法施工。

考虑到交叉口区段受力状况特殊复杂,将对横洞HK0+030~HK0+010.59、主洞D3K255+411~D3K255+431洞身支护采取相应的加强措施。

按设计横洞线路与正洞交叉口跨度达6.8m。

横洞进正洞后开挖方法为台阶法。

横洞施工至与正洞交界后,内圈以R=10m圆曲线形式转体与正洞轮廓一致,同时沿小里程方向上坡开挖至正洞拱顶高程,形成作业空间后,于D3K255+450位置处扩挖达到正洞标准断面。

横洞进入正洞平面示意图见图1,横洞进入正洞立面示意图见图2。

1、HK0+020.59~HK0+030加强措施

由于交叉口受力复杂,为确保以后在主洞施工过程中及横洞在运行期间的稳定与安全,XK0+005.36~XK0+020段安装I18加固,间距100cm,其他支护参数参照贵广贵贺施隧咨10-38图。

根据横洞与正洞相交角度,XK0+010.59~XK0+020.59段安装异型加密钢拱架对该段进行加强支护,由垂直于横洞中线到平行于正洞中线的过渡(如图1)。

XK0+010.59~XK0+020.59段钢架内弧侧间距50cm,外弧间距为如图1所示。

2、门架施工

横洞与正洞交叉口段紧排3榀I20b型钢钢架,钢架与钢架之间采用Φ22的连接钢筋连接,连接钢筋环向间距30㎝。

在此3榀钢架上焊接I20b型钢横梁,并在横梁两端螺栓连接I20b型钢落地立柱及其支撑立柱,该立柱梁体均用两根I20b型钢对焊而成,为便为正洞钢架提供落脚平台,见图4-1所示,保证相交地段三维受力状态围岩的稳定。

以后在此处安装正洞钢架时,用I20b型钢斜梁及其门架代替正洞左侧部分钢架,见图2所示。

门架施工完毕后应立即施工将交叉段横洞内支护尽早封闭成环,保证支护的稳定,为主洞反向扩挖施工提供安全、稳定的支撑。

3、横洞进入正洞内的爬坡导洞施工

①横洞施工至与正洞交界后,内圈以R=10m圆曲线形式转体与正洞轮廓一致,同时沿大里程方向上坡开挖至正洞拱顶高程,形成作业空间后,以喇叭口的形式过渡,至D2K255+440位置处一次性扩挖达到正洞标准断面。

支护参数按贵广贰隧参10-30图施工,若开挖围岩情况较差,则根据实际情况按贵广贰隧参10-32图架立I18工字钢加强支护,确保安全。

②为减少不安全因素为原则,横洞进入正洞后即进行爬坡掘进,爬坡道的坡度设置为15%,以加快爬坡导坑施工进度。

4、主洞开挖

导洞洞身以喇叭口的形式完成爬坡扩挖,于D3K255+440处完成由横洞尺寸扩大过渡到正洞尺寸。

按照线路设计坡度进行主洞上台阶掘进,当主洞上台阶断面成型后,按设计支护参数、尺寸进行支护。

继续向前开挖主洞10~12m,为反向扩挖正洞提供足够的操作空间。

5、主洞反向扩挖成型

如图1所示,当I区往大里程方向成型上台阶主洞有10~12m即可停止掘进,封闭掌子面,反向由大里程向小里程方向进行扩挖施工。

即从图示I区向Ⅱ、Ⅲ、Ⅳ区进行扩挖施工。

该段受力复杂,围岩扰动次数多,为确保安全,该段按主洞Ⅳ级A型支护型式支护施工,格栅钢架间距100cm,支护施工中严控按规范施工,保证锁脚锚杆和纵向连接筋的施工质量。

D3K255+416~D3K255+426段型钢拱架左侧通过栅钢斜梁落脚于交叉口门架横梁上,拱架与门架连接采用预埋钢板螺栓连接并要求焊接牢固。

在扩挖尺寸符合要求后,对暴露岩面按要求进行支护后再进行下循环扩挖施工,以确保施工安全,扩挖过程中循环进尺控制在1.0m以内。

6、仰拱、二衬施工

正洞落底后及时进行正洞仰拱施工,以便初期支护与仰拱尽早成环,在有条件的情况下需尽快施工横洞交叉口20米范围内的二衬,确保施工安全。

在横洞上台阶开挖支护到与正洞开挖轮廓线交界处,能在横洞口施做门式钢架为正洞钢架安装创造条件,然后按照横洞断面形式,快速爬坡到达正洞顶部。

坡度为20%向前施工10m创造出施工空间后,再按正洞的施工断面反向开挖,边挖边拆除爬坡导坑在临时支护,直至跨过横洞范围,完成横洞向正洞的过渡。

3.2施工方法

3.2.1横洞与正洞交叉口段

在HK0+005、HK0+005.2、HK0+005.4处分别架立一榀格栅钢架、钢架法线与正洞中心线平行,在此型钢钢架上焊接I20b型钢横梁,并在横梁两端螺栓连接I20b型钢立柱,为正洞钢架提供落脚平台,以后在此处安装正洞钢架时,直接落在横洞横梁上,见图4。

图4横洞门式框架示意图

3.2.2HK0+010.59~HK0+030.59范围内由正常横洞钢架经过17榀完成由垂直于横洞中线到平行于正洞中线的过渡。

3.2.3交叉口段横洞衬砌

交叉口段横洞衬砌要在爬坡导坑开挖前施工,采用模板台车施工C25砼。

最后一组砼挡头板沿正洞线路方向安设,即挡头板面与台车轴线方向夹角45°

。

3.2.4横洞进入正洞内的导洞施工方法

导洞按照“短进尺、弱爆破、强支护、快封闭、勤量测”的原则进行施工。

导洞净宽5.85m。

支护参数:

Ⅰ16型钢钢架、间距1m∕榀,Φ22砂浆锚杆,长度3.0m,间距1.0×

1.0,梅花型布置,Φ6钢筋网片,网格间距0.2m×

0.2m,喷射C25砼,厚度18cm。

支护中严格按技术交底施工,保证锁脚锚杆和纵向连接筋的施工质量。

完成爬坡后,按照线路设计坡度向广州方向按Ⅳ级A型开挖支护,开挖支护后继续进行弧形导坑上部掘进。

施工10m后,喷射砼封闭贵阳方向掌子面,反向向贵阳方向按Ⅳ级A型围岩开挖方法、支护参数进行导坑上台阶掘进。

每循环首先完成正洞上部开挖,架立上部钢架后,再拆除导洞钢架。

主洞加强段为横洞和正洞交叉口前后各10m,共计20m。

拱架采用格栅钢架,间距为1.0m∕榀,拱架连接钢筋为Φ22钢筋,环向间距为1m,并在每侧拱脚出施作3.0m长Φ22锁脚锚杆2根。

拱墙锚杆采用3.0m长的Φ22砂浆锚杆,间距为1.2m×

1.2m,按梅花型布设,砂浆强度等级不小于M20,Φ6钢筋网片,网格间距0.2m×

0.2m,喷射C25砼,厚度25cm,当扩挖至横洞口处,将主洞上半断面钢架架设在横洞口处的门式钢横梁上,并焊接牢固。

正洞落底要及时进行正洞仰拱施工,以便初期支护与仰拱尽早成环,确保施工安全。

进入正洞段平面图见图5。

四、监控量测

施工期间横洞与正洞形成的喇叭口,作为施工通道放置时间长,围岩在应力重分布和应力释放的过程中,会引起支护结构产生位移、变形、直至结构破环,危及隧道安全,为保证施工安全,在横洞转正洞施工期间要进行隧道拱顶下沉和周边收敛量测,量测断面间距为5m,加大量测频率,及时数据分析、反馈指导施工。

五、保证措施

5.1建立以项目总工程师为主的技术保证体系,工程部长、技术主管、测量班长实时提供技术保证,做到方案心中有数,确保万无一失。

5.2建立以作业队长为主的材料保障工作,保障部长、现场材料员要充分备足材料,满足施工现场需要。

5.3建立以项目经理为主的质量保证体系和安全保证体系,安质部长、安全员、质检员动态管理施工安全、质量,确保施工过程中的人、机、物的安全和主体工程的质量保证。