硅钢片模具资料Word文件下载.docx

《硅钢片模具资料Word文件下载.docx》由会员分享,可在线阅读,更多相关《硅钢片模具资料Word文件下载.docx(21页珍藏版)》请在冰豆网上搜索。

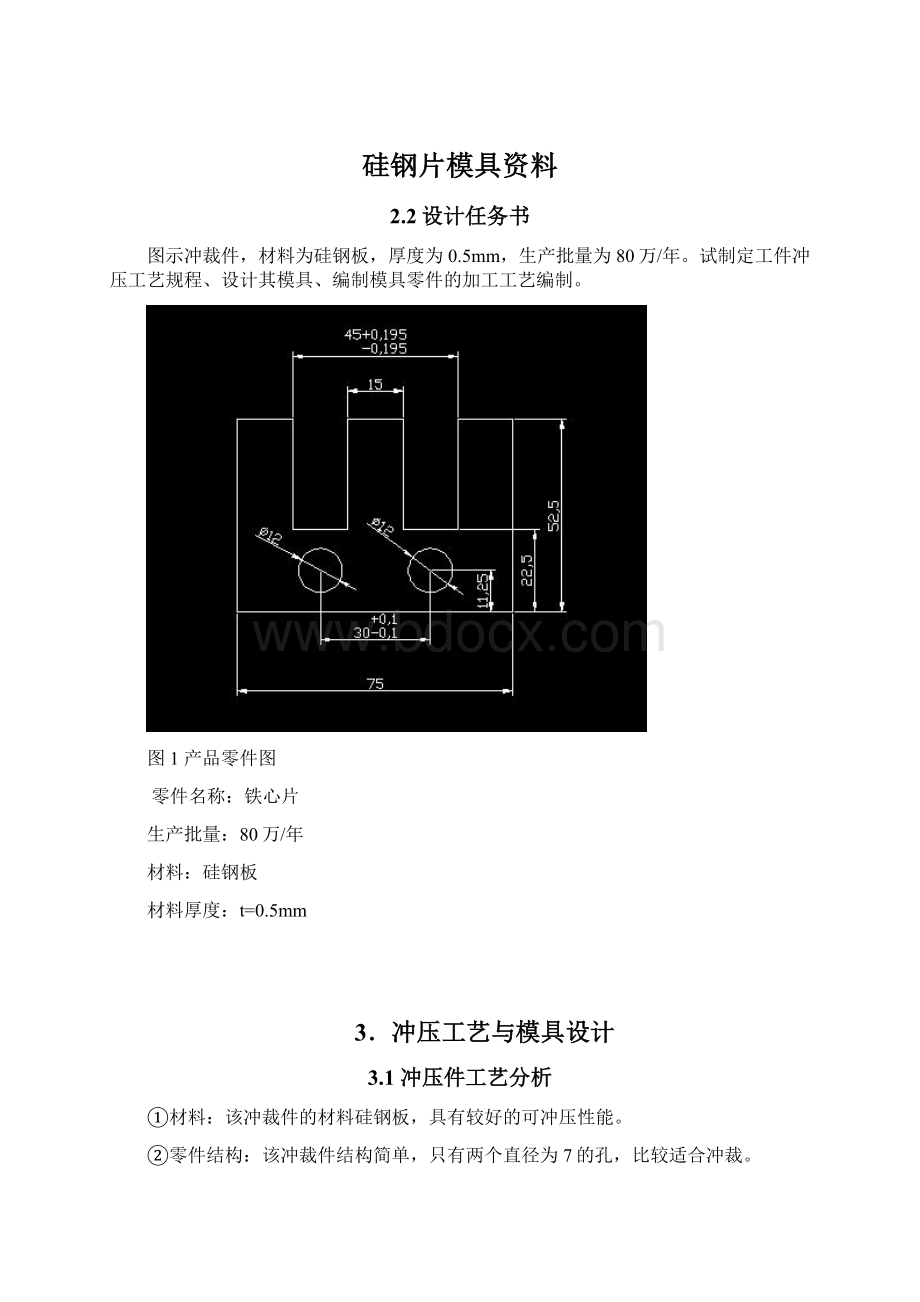

③冲孔-落料连续冲压,采用连续模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

方案②只需要一副模具,冲压件的形位精度和尺寸精度容易保证,生产效率也高尽管模具结构较方案一复杂,但由于零件的几何状态简单对称模具制造并不困难。

方案③也只需要一副模具,生产效率也很高但零件的冲压精度较差。

欲保证冲压件的形位精度,需要在模具上设置导正销导正,故模具制造、安装较复合模复杂。

最后确定用复合冲裁方式。

工件尺寸可知,材料为硅钢板,材料厚度为0.5mm,厚度比较薄,平直度要求高,孔边距较小,但工件结构简单,为便于操作,所以复合模结构采用正装复合模及弹性卸料和定位钉进行定位方式。

3.3排样设计及计算

1.材料利用率力求在相同的材料面积上得到最多的工件,以提高材料的利用率。

一个进距的材料利用率k的计算式:

k=nA/bh×

100%

式中:

k——材料利用率

n——个进距内冲裁件数目

b——条料宽度(mm)

h——进距(mm)

2.生产批量

排样时必须考虑生产批量的大小采用直排。

根据材料厚度t=0.5mm,工件间搭边值a1=2mm。

(1)计算冲压件毛坯面积:

A=30×

15×

3+75×

22.5-2×

π×

6=2811.42mm

(2)条料宽度:

b=75+2×

2=79mm

(3)进距:

h=52.5+2=54.5mm

(4)一个进距的材料利用率:

K=n×

A/(b×

h)×

100%=2811.42/(79×

54.5)×

100%=65.3%

图2排样图

4工艺设计与计算

4.1冲压力的计算

冲裁力计算:

F——冲裁力

t——材料厚度

K——系数,一般取值为1.3

L——冲裁周边长度

——材料抗剪强度

该工件材料是硅钢片,它的抗剪强度b=549Mpa,经计算,该工件冲裁周边长度:

L1=52.5×

2+15×

5+75+30×

4=375mm

L2=2π×

6=37.68mm

卸料力计算、顶件力计算

式中为卸料力,为顶件力,F为冲裁力,分别为卸料力和顶件力的系数

查表可有:

=0.055,=0.063

=

总冲压力

那么压力机的理论公称压力

查表可得;

压力机的公称压力值为250KN

4.2确定压力中心

由于工件x方向对称,根据CAD软件作图计算,图形如下:

可有结论为:

压力中心X:

22.1081Y:

37.5000

由以上计算可知冲压件压力中心的坐标为(22.1081,37.5000)。

4.3凸凹模刃口尺寸计算

刃口尺寸计算列于表1中。

其中:

落料部分以凹模为基准计算,落料凸模按间隙值配制;

冲孔部分以凸模为基准计算,冲孔凹模按间隙值配制。

孔边距11.25mm近似按孔心距计算。

A.磨损后变大的尺寸:

75mm52.5mm15mmmmmm

B.磨损后变小的尺寸:

22.5mm15mm11.25mm

C.磨损后不变的尺寸:

30±

0.1mm30mm

表1刃口尺寸计算

基本尺寸及分类

冲裁

间隙

磨损

系数

计算公式

制造

公差

计算

结果

落

料

凹

模

D

=75

Z=0.246

Z=0.36

Z-Z

=0.36-0.25

=0.11mm

制件精度为:

IT14级,故x=0.5

Δ/4

D=相应凸模尺寸按凹模尺寸配作,保证双面间隙在0.246~0.36之间

D=

同上

同上

冲

孔

d

d=

相应凹模尺寸按凸模刃口尺寸配作,保证双面间隙在0.246~0.36之间

孔边距

L=11.25

Lp=

心

距

L±

x=0.5

Δ/8

Ld=

4.4主要模具零件结构尺寸

1、模具类型的选择

由冲压工艺分析可知本设计采用复合冲压,复合模又可分为倒装复合模和正装复合

模,其各自的特点如下

正装复合模与倒装复合模的比较

1对于薄冲件能达到平整要求不能达到平整要求

2操作不方便、不安全,孔的废料用打杆打出

操作方便、安全,孔的废料通过凸凹模

的孔向下漏掉

3

装凹模的面积较大,有利于凹模镶拼结构的实

现

如凸凹模较大,可直接将凸凹模固定在

底座上省去固定板

4

废料不会在凸凹模孔内积聚,每次冲裁后用打

杆打出,可减少孔内废料的涨力,有利于凸凹

模减小最小壁厚

废料在凸凹模孔内积聚,凸凹模要求有

较大的壁厚以增加强度

经分析,此工件表面积较大,又有三个细长悬臂,若选用倒装式复合模,不能保证

工件平直度要求,另外工件精度要求较高,所以决定采用正装式复合模。

2、定位方式的选择

为了保证模具正常工作和冲出合格的冲裁件,必须保证胚料或工序件对模具的工作

刃口处于正确的相对位置,即必须定位。

条料在模具送料平面中有两个方向的限位:

一

是在与送料方向垂直的方向上限位;

二是在送料方向上的限位。

本设计胚料为条料所以

需在两个方向定位。

3、纵向定位零件的选择

条料在纵向的定位零件有导料销,导料板、侧压板等。

导料板及侧压板多用于级进

模,导料销则多用于复合模和单工序模中。

由于本模具采用正装复合模,并且毛胚为条

料,为便于送料和防止条料偏斜,本设计采用导料板。

4、横向定位零件的选择

条料横向定位的零件有挡料销、侧刃等。

侧刃多用于级进模和单工序模中,挡料销

则多用于复合模和单工序模中,所以本设计选取挡料销做为横向定位定距零件。

在模具

闭合后为避免挡料销与卸料板碰撞应在卸料板上开孔。

挡料销的高度h查得h=3mm。

5、卸料装置的选择

常见的卸料装置有刚性卸料板和弹性卸料板。

前者是刚性结构,主要起卸料作用,

卸料力大,适用于冲材料厚度大于0.8mm的模具,后者是弹性结构,兼有压料和卸料

两个作用,其卸料力的大小决定于所选用的弹性元件,主要用于冲制薄料和要求制件平

整的冲模中。

本设计要求冲压后的工件要平整,因此选取弹性卸料板。

弹性卸料板与凸模配合间隙值查表得:

C=0.15mm。

在自由状态下的弹压卸料板应高出凸模刃口0.1~0.3mm。

6、推件装置的选择

推件装置主要有刚性推件装置和弹性推件装置两种,刚性推荐装置一般装于上模,

推件力大且可靠,其推件力通过打杆→推板→推杆→推件块传至工件。

推杆常选用3~

4个且分布均匀、长短一致。

弹性推件装置其弹力来源于弹性元件,它同时兼起压料和卸料作用,尽管出件力不

大,但出件平稳无撞击,冲件质量较高,它多用于冲压大型薄板以及工作精度要求较高

的模具。

结合实际情况本设计选用刚性推件装置。

凹模板尺寸:

凹模的结构有整体式和镶拼式,根据工件的形状特点,本设计采用镶拼式,容易对

模具进行加工,安装,后期维护。

凹模尺寸计算如下:

凹模厚度:

H=kb(≥15mm)

H=0.3×

75=22.5mm

凹模边壁厚:

c≥(1.5~2)H

=(1.5~2)×

22.5

=(37.5~45)mm实取c=40mm

凹模模板边长:

L=b+2c=155mm

凹模板宽B=93mm

故确定凹模板外形为:

160×

140×

25(mm)。

凹模刃口形式的确定:

凹模刃口形式有平刃和斜刃两种形式,因本模具采用上顶出件方式,所以只能采用

平刃刃口。

凸凹模的设计

凸凹模是复合模中同时具有落料凸模和冲孔凹模作用的工作零件。

凸凹模的结构分

为整体式和镶拼式两种,镶拼式结构适合于大、中型和形状复杂的模具,而本设计所需

的凸凹模形状较简单,所以选用整体式。

凸凹模的内外缘均为刃口,它的最小壁厚与模具结构有关。

本设计中工件有两个圆

形孔,孔边距较小,因此要考虑凸凹模强度,为保证凸凹模强度,其壁厚不能小于允许

的最小值。

选取最小壁厚为2.7mm。

凸凹模尺寸:

凸凹模长度:

L=h+h+h

=25+25+10

=60(mm)

h─凸凹模固定板厚度

h─橡胶厚度

h─卸料板厚

此凹模内外刃口间壁厚校核:

根据冲裁件结构凸凹模内外刃口最小壁厚为4mm,根据强度要求查得该壁厚为5mm即可,故该凸凹模侧壁强度足够。

凸模尺寸:

凸模的固定形式有:

采用凸模固定板固定、与下模板直接固定和采用低溶点合金或环氧树脂浇注固定三种,由于本工件是大批量的生产,且内孔有一定的精度要求,模具采用的是复合模,则从上表的比较中可知本设计选用凸模固定板固定的形式固定凸模,并以H7/p6过渡配合。

凸模的结构形式决定于冲压件的形状。

本设计中孔的类型为圆形孔,形状简单,因此可选用标准圆凸模,从而不仅可以提高模具设计效率,而且更重要的是易于实现批量,规模生产,保证凸模的质量。

凸模长度:

L凸=h+h+h2

=20+25+10

=45mm

h─凸模固定板厚

h─空心垫板厚

h─凹模板厚

凸模强度校核:

该凸模不属于细长棒,强度足够。

4.5其它模具零件结构尺寸

6.1卸料板的设计

弹性卸料板工作空间敞开,操作方便,生产效率高,在冲压前对毛胚有预压作用,

冲压后也可使冲压件平稳卸料,但卸料力较小。

本设计中工件的料厚较薄,平直度要求

较高,因此选用弹性卸料板。

卸料板外形形状为长方形,厚度H取10mm,长和宽视计算情况而定,但应尽量减

小材料的浪费。

6.2凸凹模固定板的设计

本次设计中凸凹模结构为整体式,外形尺寸较大特别是长度较长,为保证在冲压过

程中使凸凹模能稳定准确的工作,本设计中采用固定板的方式固定凸凹模。

凸凹模固定板外形设计为长方形,内形应与凸凹模外缘相同并应保留一定间隙使其

与凸凹模在工作时不发生相互碰撞。

其厚度结合实际情况设计为25mm。

6.3凸模固定板的设计

凸模固定板外形为长方形,厚度H为:

H=(1~1.5)D

=(1~1.5)×

12

=(12~18)mm

式中D为凸模与固定板相配合部分的直径,结合实际情况H取20mm。

6.4卸料螺钉的选用

本次设计中采用弹性卸料装置,弹性元件有弹性橡胶和弹簧,考虑到卸料力的大小

和卸料板行程的大小本设计决定采用聚氨酯弹性体作为卸料力的来源。

聚氨酯弹性体一般需卸

料螺钉固定。

卸料螺钉的种类有很多,本次设计选用圆