直吹制煤粉炉燃烧控制系统设计大学论文Word格式文档下载.docx

《直吹制煤粉炉燃烧控制系统设计大学论文Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《直吹制煤粉炉燃烧控制系统设计大学论文Word格式文档下载.docx(41页珍藏版)》请在冰豆网上搜索。

如果蒸汽压力变了,说明锅炉的蒸汽生产量与负荷设备的蒸汽消耗量不适应,因此必须改变燃料量以改变锅炉燃烧发热量从而改变锅炉的蒸发量以恢复蒸汽母管压力为额定值。

二,维持锅炉燃烧的最佳状态和经济性。

燃烧的经济性指标难以测量,常用锅炉中烟气的含氧量或者燃料量与送风量的比值来表示。

三,维持炉膛负压在一定范围。

炉膛负压的变化反映了引风量与送风量的不适应。

这三者是相互关联的。

本次设计的题目是直吹制煤粉炉燃烧控制系统的设计及仿真研究,主要内容包括燃烧控制系统的组成;

汽压被控对象在各种扰动下的动态特性;

燃烧控制系统的基本方案;

以及燃烧控制系统的参数整定;

最后,对燃烧控制系统进行MatLab仿真。

第一章燃烧过程控制系统概述

近代大电站的发展趋势是向大容量、高参数方向发展,随着单机容量的增大,如果再采用中间储粉仓式制粉系统将耗费更多的基建投资和运行费用,显然在经济上是不合算的。

因此,采用直吹式制粉系统是大机组发展的方向。

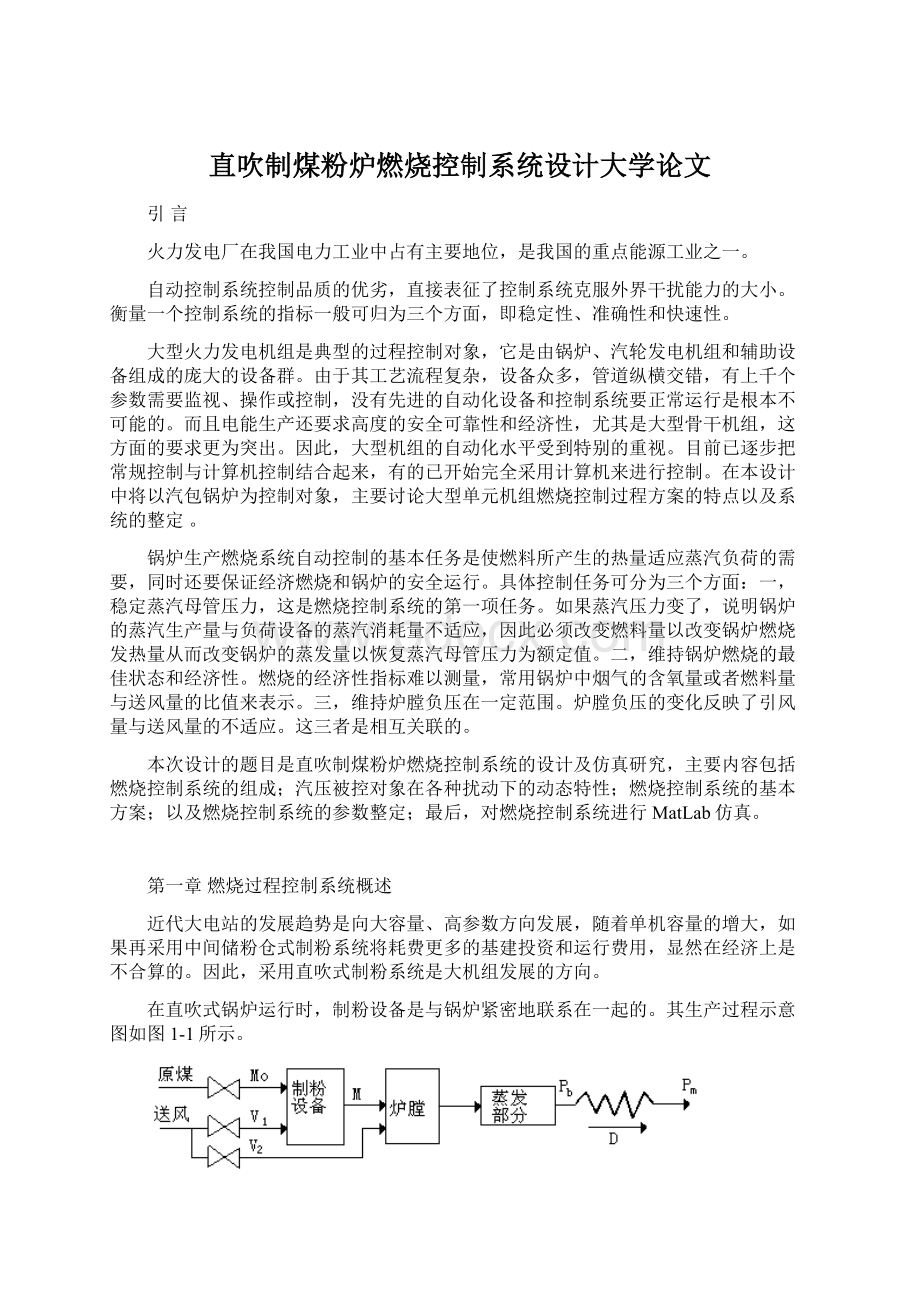

在直吹式锅炉运行时,制粉设备是与锅炉紧密地联系在一起的。

其生产过程示意图如图1-1所示。

图1-1直吹式锅炉汽压生产过程示意图

在稳定运行时,进入磨煤机的原煤量等于送入炉膛的煤粉量,并与负荷要求相适应。

一次风用于制粉及输送煤粉,一次风量的大小亦随锅炉的负荷而增减。

在煤粉直吹制锅炉中制粉系统的自动调节是为了保证制粉系统正常运行和适应锅炉负荷的需要,成为燃烧过程自动调节的一个组成部分。

在有中间煤粉仓的锅炉中,改变燃料量的调节机构(给粉机)就能直接改变进入炉膛的煤粉量,因此适应负荷变换和消除燃料扰动就比较及时,而在煤粉直吹锅炉中,改变燃料量的调节机构首先改变进入磨煤机的原煤量和一次风量。

如果在负荷改变时只改变进入磨煤机的原煤量,那么进入炉膛的煤粉量的变化就很不及时,会使汽压有较大的变动。

在锅炉的负荷不变时,制粉系统应供应与负荷相适应的煤粉量,并应迅速消除给煤量的自发扰动。

在组织直吹式锅炉燃烧过程控制系统时需注意以下几点:

(1)由于燃料调节机构在磨煤机之前,制粉过程被包括在汽压调节通道中,增大了汽压调节通道的惯性和迟延,尤其是采用装煤量大的磨煤机的制粉系统。

因此,如何在负荷变化时,能迅速有效地改变进入炉膛的煤粉量,是组织直吹式锅炉燃烧控制系统必需要注意的。

(2)由于一次风在磨煤机之前引人,制粉系统中没有细粉分离器,一次风量对制粉系统的正常工作影响很大。

风量过大,则会造成煤粉颗粒变大,风量过小不仅影响送粉,而且容易造成磨煤机堵塞。

同时,一次风通过磨煤机后,经分支管向一组燃烧器输送煤粉(通常是几台磨煤机同时工作),进入各燃烧器的煤粉量与其一次风量有关。

因此,如何在保证总风量与负荷成比例的同时,保证一次风压稳定,及各燃烧器的一、二次风比例,是组织直吹锅炉燃烧控制系统时不容忽视的。

1.1燃烧控制系统原理

图1-2所示为采用热量信号的燃烧控制系统。

图1-3所示为其对应的方框图。

该系统采用带氧量校正信号的“燃料-空气”系统方案。

图1-2燃烧控制系统原理框图

燃烧控制子系统采用热量信号DQ作为燃料量的反馈信号,经比较器与压力调节器输出的负荷指令LD相比较,其差值经燃料调节器后,调节进入炉膛的燃料量。

负荷指令LD与总风量信号经小值选择器,取较小者作为燃料调节的给定值,以保证动态过程中,燃料量小于送风量。

图1-3燃烧控制系统结构图

送风量控制子系统同样经大值选择器及动态补偿后的负荷指令信号,作为给定值调节送风量,大值选择器的作用与燃料调节子系统中小值选择器的作用相同,即大值选择器与小值选择器相配合,以保证负荷增加时先增加送风量,而负荷降低时先减少燃料量。

大值选择器中引入给定信号的作用,在于防止低负荷情况下,风量过小而造成燃烧不稳定。

引风量控制子系统将炉膛压力PS与给定值PS0相比较后,其差值送入引风调节器PI4,调节引风量。

在调节锅炉燃烧率时,首先由燃料和送风调节器PI1和PI3根据负荷指令LD改变给煤量M和总风量V,使之迅速满足燃烧及制粉过程的需要。

引风调节器PI4通过调节引风量VS,维持炉膛压力为给定值。

1.2燃烧控制系统的任务

锅炉燃烧过程是一个将燃料的化学能转变为热能,以蒸汽形式向设备(以汽轮机为代表)提供热能的能量转换过程。

燃烧过程控制的基本任务是调整燃烧率水平,使之适应外界负荷的需要,稳定蒸汽压力,并确保燃烧过程在安全经济的工况下进行。

具体可归纳为以下几方面。

1.2.1维持蒸汽压力稳定

锅炉蒸汽压力作为表征锅炉运行状态的重要参数,不仅直接关系到锅炉设备的安全运行,而且其是否稳定反映了燃烧过程中能量供求关系。

在母管制运行方式下,考虑的是多台锅炉与多台汽轮机之间总的能量需求关系。

以蒸汽母管压力代表这种关系。

汽压控制任务是维持蒸汽母管压力为一定值。

在单元制运行方式下,由一台锅炉向一台汽轮机供汽,机炉之间存在紧密联系。

锅炉的蒸汽压力值与机组的运行状态及运行方式有关。

因此锅炉的汽压控制与汽轮机的负荷控制是相互关联的。

1.2.2保证燃烧过程的经济性

保证燃烧过程的经济性是提高锅炉效率的一个重要方面。

目前燃烧过程的经济性是靠维持进入炉膛的燃料量与送风量之间的最佳比值来保证的。

也就是要保证有足够的送风量使燃料充分燃烧,同时尽可能减少排烟造成的热损失。

然而在许多情况下,对于进入炉膛的燃料量难以准确测量,加上燃料品种的变化,因此难以确定并维持燃料量与送风量之间的最佳比值。

因而常采用控制烟气中过剩空气系数,或以其校正燃料量与风量之间比值的办法来保证燃烧过程的经济性。

锅炉炉膛压力反映了燃烧过程中进入炉膛的送风量与流出炉膛烟气量之间的工质平衡关系。

炉膛压力是否正常,关系着锅炉的安全运行。

若送风量大于排风量(引风机的引风量),则炉膛压力升高,会造成炉膛往外喷灰或喷火,压力过高时会造成炉膛爆炸的危险。

若排风量大于送风量,炉膛压力下降,不仅增加引风机耗电量,而且会增加炉膛漏风,降低炉膛温度,影响炉内燃烧工况。

1.2.3维持燃料系统正常运行

燃料系统,对于燃油锅炉来说,包括燃油的加温及加压系统,而对于燃煤锅炉而言,则包括制粉及输送粉系统。

对于燃油锅炉及采用具有中间粉仓的燃煤锅炉,燃料系统可以相互独立运行,因而燃料系统的控制与燃烧过程的控制是相互独立的。

但采用直吹制粉系统的锅炉的燃料系统与燃烧系统是紧密联系在一起的,因而其燃烧过程的控制,随着锅炉燃烧率的变化,不仅改变制粉系统的给煤量,同时相应改变各有关风量,以维持燃烧系统的正常运行。

综上所述,燃烧过程的几项任务是不可分割的。

随着锅炉运行方式的不同,燃料系统和燃料品种的不同,其具体任务也有所不同。

这些都将是燃烧过程控制系统的具体组成。

1.3汽压调节对象的动态特性

锅炉的燃烧过程是一个能量转换、传递的过程,也就是利用燃料燃烧的热量产生汽轮机所需蒸汽的过程。

主蒸汽压力是衡量蒸汽量与外界负荷是否相适应的一个标志。

因此,要了解燃烧过程的动态特性主要是弄清汽压对象的动态特性。

主蒸汽压力PM受到主要扰动来源有二:

其一是燃料量扰动,称为基本扰动或内部扰动。

其二是汽轮机耗汽量扰动,称为外部扰动。

图1-4是其生产流程示意图。

它是由炉膛1,蒸发受热面(水冷壁)2,汽包3和过热器4,汽轮机5组成。

工质(水)通过炉膛吸收了燃料燃烧发出的热量,不断升温,直到产生饱和蒸汽汇集于汽包内,最后经过过热器成为过热蒸汽,输送到汽轮机做功。

图1-4汽压对象生产流程示意图

已知汽压被控对象的方框图如图1-5所示。

图1-5汽压对象的方框图

其中=;

Cb=70[kg/MPa]是汽包蓄热系数;

CM=30[kg/MPa]是蒸汽母管容量系数;

Rgr=1.5[Mpa/t/h]是过热器动态阻力系数;

M—燃料量;

DQ—热量信号;

Pb—汽包压力;

D—蒸汽流量;

DT—汽轮机耗汽量;

PM—主蒸汽压力

引起汽压变化的主要扰动为以燃料量为代表的燃烧率扰动和汽轮机耗汽量代表的外界负荷扰动。

以下分析在燃料量扰动下及在汽轮机耗汽量扰动下汽压对象的动态特性。

1.燃料量扰动下汽压被控对象的动态特性

由图1-5,根据梅逊公式,此时汽压对于燃料量扰动的传递函数为

(1-1)

(1-2)

由以上两式,可得Pb、PM在燃料量扰动下的响应曲线如图1-6所示。

图1-6DT不变时汽压在燃料量扰动下的响应曲线

由于燃烧率变化后(例如阶跃增加),从炉膛热负荷增加,汽水循环加强到汽压上升,要有一个过程,所以汽压变化一开始有迟延,以后直线上升。

由于燃料量增加后燃烧所放出的热量始终大于蒸汽流量所带走的热量,因此锅炉汽压调节对象是一个无自平衡能力的调节对象。

由于过热器内蒸汽流量D不变;

因而有PM=Pb,即PM与Pb以相同速度变化。

2.汽轮机负荷扰动下汽压被控对象的动态特性

DT扰动下,Pb、PM的传递函数为:

(1-3)

(1-4)

由以上两式可以看出,DT扰动下,Pb为反向积分特性,PM为反向比例加积分特性。

均无自平衡能力。

图1-7所示为DT扰动下Pb、PM的阶跃响应曲线。

图1-7DT扰动下汽压响应曲线

第二章燃烧控制系统基本方案

2.1燃烧过程控制系统的基本组成原则

在不同情况下,燃烧过程控制的任务和对象不尽相同,然而归纳起来,可以看出燃烧过程控制系统组成的基本原则:

1.能迅速改变炉膛燃烧率,适应外界负荷变化。

燃烧过程控制的主要任务之一是维持蒸汽压力稳定。

由对象动态特性的分析可以看出,在外界负荷变化时,只有迅速改变锅炉的燃烧率,维持燃烧过程的能量平衡,才能保持蒸汽压力稳定。

燃烧率的改变,主要是燃料量的改变,而蒸汽压力对于燃料量变化的响应,有一定的延迟时间,延迟时间的大小,受燃料系统的影响较大。

因此对于变动负荷锅炉,以及采用延迟时间大的燃料系统锅炉,如直吹式锅炉,在设计燃烧控制系统时,如何迅速改变炉膛内燃烧率是不容忽视的。

2.能迅速并消除燃烧率扰动。

燃烧率的扰动通常是指燃料量的自发扰动,这不仅影响蒸汽压力的稳定,在并列运行方式下,还会引起其它锅炉汽包压力Pb及锅炉负荷的变化,改变各锅炉运行工况。

3.确保燃料、送风和引风等参数协调变化。

当燃烧率改变时,只有保持送风量与燃料量成比例变化,才能保证燃烧的经济性。

只有保持引风量与送风量协调变化,才能保证炉膛压力稳定。

因此确保燃料、送风、引风等参数协调变化是确保燃烧工况稳定必不可少的条件。

对于以上几点,在组成控制系统时,需根据锅炉本身特点及燃烧过程的具体情况,有所侧重。

如对于带基本负荷锅炉燃烧系统,比较侧重提高经济性及运行工况的稳定性;

对于带变动负荷的锅炉,则比较侧重对负荷变化的响应速度,而兼顾其它。

2.2燃烧过程控制系统的基本结构

燃烧过程控制系统的基本结构图如图2-1所示。

系统由主蒸汽压力控