机电液综合实验课程设计Word文档下载推荐.docx

《机电液综合实验课程设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《机电液综合实验课程设计Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

2)泵的流量确定。

液压泵的最大流量应为

(1-4)

式中——液压泵的最大流量;

——同时动作的各执行元件所需流量之和的最大值。

如果这时溢流阀正进行工作,尚须加溢流阀的最小溢流量2~3L/min;

——系统泄露系数,

(1-5)

3)选择液压泵的规格

根据算得的和,选用CB-32限压式变量叶片泵,该泵的基本参数为:

每转排量,泵的额定压力,电动机转速,容积效率,总效率。

1.3.2与液压泵匹配的电动机的选定

首先分别算出快进与工进两种不同工况的功率,取两者较大值作为选择电动机规格的依据。

工进时的外负载为13000N,压力损失为0.3Mpa.

(1-6)

快进时所需电动机功率为

(1-7)

工进时所需电动机功率为

查询电动机产品样本,选用Y100-4型电动机,其额定功率为2.2kW,额定转速为1430r/min。

1.3.3确定其它元件及辅件

1)确定阀类元件及辅件

根据系统的最高工作压力和通过各阀类元件及辅件的实际流量,阅产品样本,选出的阀类元件和辅件规格如表1-1所列。

表1-1阀类元件及辅助元件规格

序号

元件名称

通过的最大流量

q/L/min

规格

型号

额定流量

qn/L/min

额定压力

Pn/MPa

额定压降

1

外齿合单级齿轮泵

——

CB-32

10

4

调速阀

<

8

Q-10B

6

6.3

9

溢流阀

5.1

Y-10B

11

滤油器

36.6

XU-80

80

0.02

2)确定油管内径

表1-2允许流速推荐值

管道

推荐流速/(m/s)

吸油管道

0.5~1.5,一般取1以下

压油管道

2~5,压力高,管道短,粘度小取大值

回油管道

1.5~3

油管内径为:

(1-8)

根据内径尺寸系列,选取内径为20mm的软管。

1.4液压元件如下表1-3

表1-3液压元件的选用

序号

名称

型号

数量

二位二通电磁换向阀

22D-10B220V

2

三位四通电磁换向阀

34D-10B220V

3

先导式溢流阀

5

限位开关

/

可调节流器

L-10B

7

压力表

K1-3B

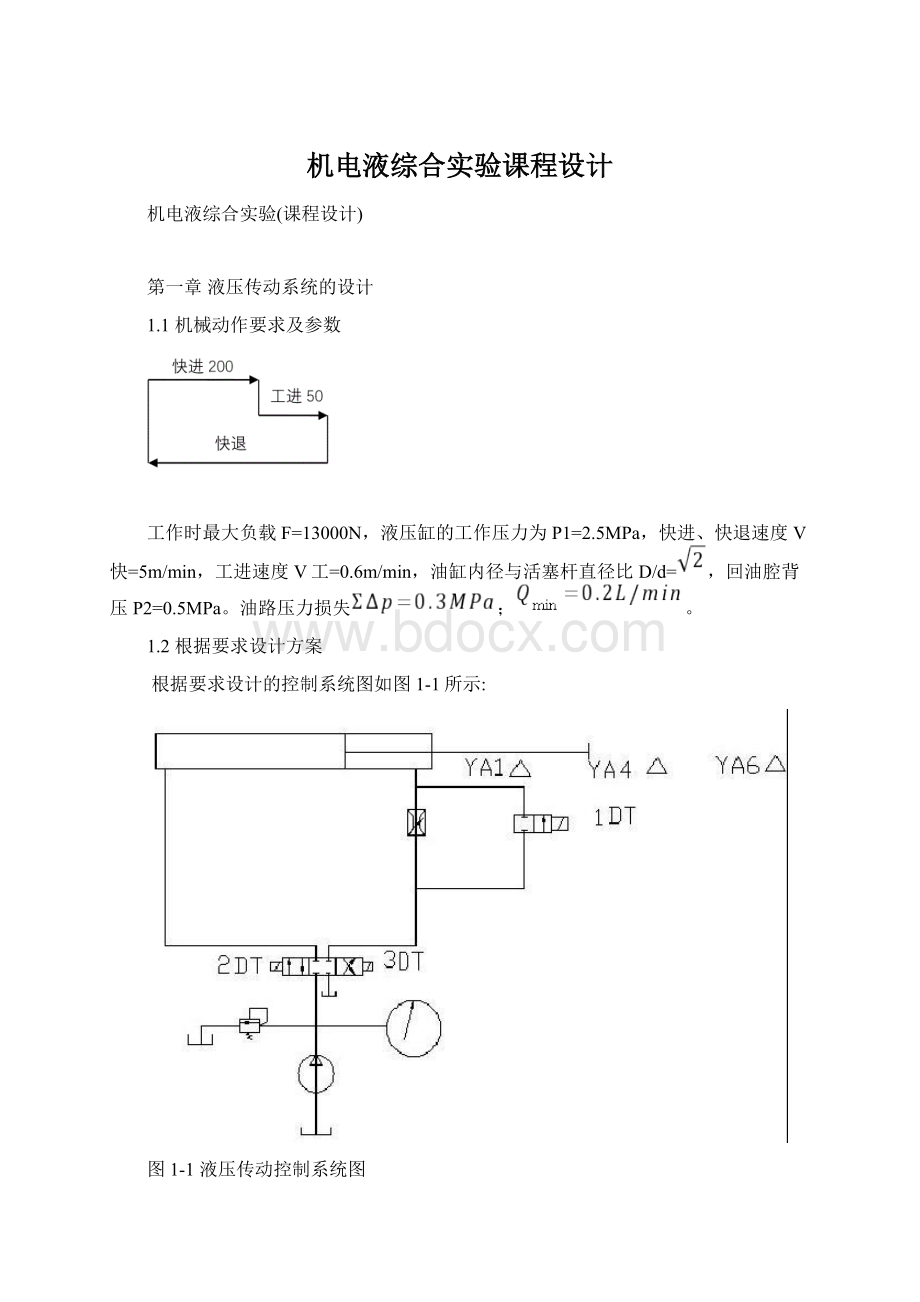

根据动作要求和提供的元件,设计液压传动系统,设计油路图如图1-1,其工作情况由表1-4所示

油路中用到的上述提供的元器件有:

二位二通电磁换向阀、调速阀、先导式溢流阀、三位四通电磁换向阀等。

1.5工作状态表

电磁阀工作时的得失电情况如表1-4

表1-4工作状态表

动作名称

电磁铁工作状态

2DT

3DT

1DT

快进

+

-

工进

快退

强退

+

1.6电气控制系统

根据图1-1液压传动系统及表1-4所示,设计电器控制系统如图1-2所示:

图1-2电器控制系统

1.7电气控制系统的安装与调试

(1)基本工作过程

快进:

按下SB2,启动液压泵,按下SB3使3DT和1DT得电,执行快进。

工进:

碰到行程开关YA4,使3DT失电,1DT仍得电,执行工进。

快退:

碰到行程开关YA6,使3DT和2DT得电,1DT失电,执行快退。

强退:

按下SB4,使3DT和2DT得电1DT失电,执行强退。

按图1-1连接系统油路,连接时需注意调速阀的P1口和P2口的链接。

按图1-2连接电气控制线路,连接时注意控制电路接的是220V,从火线引出一根线,最后回到的是零线。

接信号指示灯时,是并联到每个电磁上不是串联,否则电路将出现问题。

(2)液压传动系统与电气控制系统调试过程中出现的问题与解决方法

1)由于实验准备不够充分,没有到实验场地进行观察和分析,导致所设计初步油路与实验设备冲突,安装过程中没有认真思考实验室所具有的设备的名称及功用,为了达到最佳的快进、工进以及快退的效果,采用了差动连接进行实现,而导致液压传动系统安装完成后进行调试时,油液喷出。

2)在安装液压系统回路时,为了防止油液从油管接口处泄露,在油管接口处安装了多个垫圈,而因此带来的问题则是油管接不上。

3)实验室中,机电液综合实验台上共有8个传感器,在我们的实验中只需用到3个即可,此次实验,我们采用了传感器1、4、8,在液压系统回路安装完成后,发现液压缸无法快退,原因是活塞杆与传感器未接触,解决的方法是将传感器尽量靠近活塞杆,使其接触。

4)在安装液压系统回路时,未分清两位三通阀的进出口,导致调试时有大量油液泄露。

5)由于实验设备过于老化的原因,即使是所有油路及电路安装正确,也有漏油的现象。

6)在部分电气系统回路安装完成进行调试时,发现电动机转动,但是没有压油,经分析可知,产生此现象的原因是由于电动机反转,此时只需要将U、V、W三根线中的任意两项互换,使电动机正转。

7)为了方便调试电路时判断电路的接通与否,通过将各线圈与灯并联,从而可以通过灯是否亮来判断电路是否接通。

第二章液压缸的设计与计算

2.1液压缸的内径D和活塞杆的直径d的计算

图2-1单杆活塞缸

(2-1)

式(2—1)中:

(2-2)

式(2—2)中:

—液压缸的机械效率,一般=0.9~0.97

将带入式(2-1)中,可求得D为:

(2-3)

计算结果为:

D=93mmd=63mm

根据GB/T2348-1993,液压缸内径尺寸系列和液压缸活塞杆外径尺寸对D和d进行圆整,取D=100mm,d=70mm。

2.2验算最小稳定速度

要保证液压缸平稳运行,液压缸工作面积A必须大于保证最小稳定速度的最小有效面积Amin,即A>

Amin

Amin=Qmin/Vmin(2-4)

式(2—4)中:

Qmin——流量阀的最小稳定流量

Vmin——液压缸的最低速度要求

Qmin=0.2L/min,Vmin=0.6m/min

Amin==0.26/0.63=333mm2

计算的,经验算满足要求。

2.3液压缸主要零件材料选择和加工要求

2.3.1缸体

1)材料:

无缝钢管45钢

无缝钢管作缸体毛坯加工余量小,工艺性能好,生产准备周期短,适合大批量生产,起重运输机械和工程机械的液压缸,一般用无缝钢管材料,常用45钢,大多属于薄壁圆筒结构。

2)加工要求

钢筒内壁表面加工公差为~;

表面粗糙度为~。

为了防止在装配时损伤密封圈,缸筒必须有倒角,倒角大小建议为20°

~25°

2.3.2活塞

45钢

无导向环活塞,采用45钢或球墨铸铁。

2.3.3活塞杆

活塞杆常用35、45钢等材料。

对于冲击震动很大的活塞杆,也可使用55钢。

一般实心的活塞杆用35、45钢。

①压缸活塞杆用的材料通常要求淬火,深度一般为0.5~1.0mm,或活塞杆直径为1mm淬深0.03mm。

活塞杆表面需要镀硬铬,厚15~25um,也有要求镀硬铬30~50um。

②塞杆外径公差为f7~f9,表面粗糙度一般为Ra≤0.3~0.4um,精度要求高时,Ra≤0.1~0.2um,活塞端部需有15°

倒角。

③装活塞的轴颈和外圆的同轴度公差不大于0.01mm,保证活塞杆外圆和活塞外圆的同轴度,避免活塞与缸筒、活塞杆和导向的卡滞现象。

安装活塞的轴间端面与活塞杆轴线的垂直度公差不大于0.04mm/100mm,保证活塞安装不产生歪斜。

④为是运行在低载荷情况下,所以省去了表面处理。

2.3.4前端盖

缸盖常用35、45钢的锻造或铸造毛坯,也可以使用铸铁材料。

2.3.5后端盖

缸盖常用35、45钢的锻造或铸造毛坯,也可以使用灰铸铁材料。

起导向作用时用铸铁

2.4液压缸壁厚和外径的计算

液压缸的壁厚由液压缸的强度条件来计算。

工程机械的液压缸,一般是用无缝钢管材料,大多属于薄壁圆筒结构,其壁厚按薄壁圆筒公式计算

(2-5)

式中——液压缸壁厚(m);

——液压缸内径(m);

——试验压力,取最大工作压力的1.5倍(MPa);

——缸筒材料的许用应力。

无缝钢管。

(2-6)

按照工程机械标准液压缸外径尺寸系列,所以取外径为114mm。

壁厚为7mm>

1.875mm,符合要求。

2.5液压缸工作行程的确定

液压缸的工作行程长度,根据执行机构的实际工作最大行程来确定,并参考GB2349-80系列尺寸来选取标准值。

本次设计选取的行程为250mm。

2.6最小导向长度的确定

如果导向长度过小,将使液压缸的初始扰度增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。

对一般的液压缸,最小导向长度H应满足以下条件

H≧(L/20)+(D/2)

其中L---液压缸的最大行程

D---液压缸的内径

2.7缸盖固定螺栓d3的计算

(2-7)

式中F-------液压缸负载;

K-------螺纹拧紧系数,K=1.12~1.5;

Z-------固定螺栓个数;

[σ]----螺栓许用应力,[σ]=σ3/(1.22~2.5),σ3为材料的屈服点为355Mpa。

其中负载为18000N,拧紧系数取1.5,螺栓个数取六个,根据式(2-7)计算得:

d3≥6.5mm,选取M8的螺栓。

2.8活塞杆的校核

当活塞杆长度时,应按强度校核条件校核活塞杆直径d。

(2-8)

[σ]=σ/1.4=357Mpa

式中:

F--------最大负载(N)

据式(2-8)计算得d≥6.8mm

上述计算得d=70mm>

6.8mm,满足强度的要求。

2.9活塞的宽度B确定

一般活塞B=(0.6~1.0)D

所以选B=60mm

2.10缸体长度的确定

液压缸刚体内部长度应等于活塞的行程与活塞的宽度之和。

缸体外形长度还要考虑到两短端盖的厚度。

一般液压缸缸体长度不应大于内径的20~30倍。

因此取缸体长度250+60+5=315mm。

2.11缸体与缸盖采的联接及计算

2.11.1联接的形式选择

缸体端部与缸盖的连接形式与工作压力、缸体材料以及工作条件有关。

主要连接形式有法兰连接、螺纹连接、半环连接。

a法兰连接优点:

(1)结构简单