JIT看板生产系统WITNESS优化分析报告Word下载.docx

《JIT看板生产系统WITNESS优化分析报告Word下载.docx》由会员分享,可在线阅读,更多相关《JIT看板生产系统WITNESS优化分析报告Word下载.docx(32页珍藏版)》请在冰豆网上搜索。

数控切割、调平、油漆、钻孔。

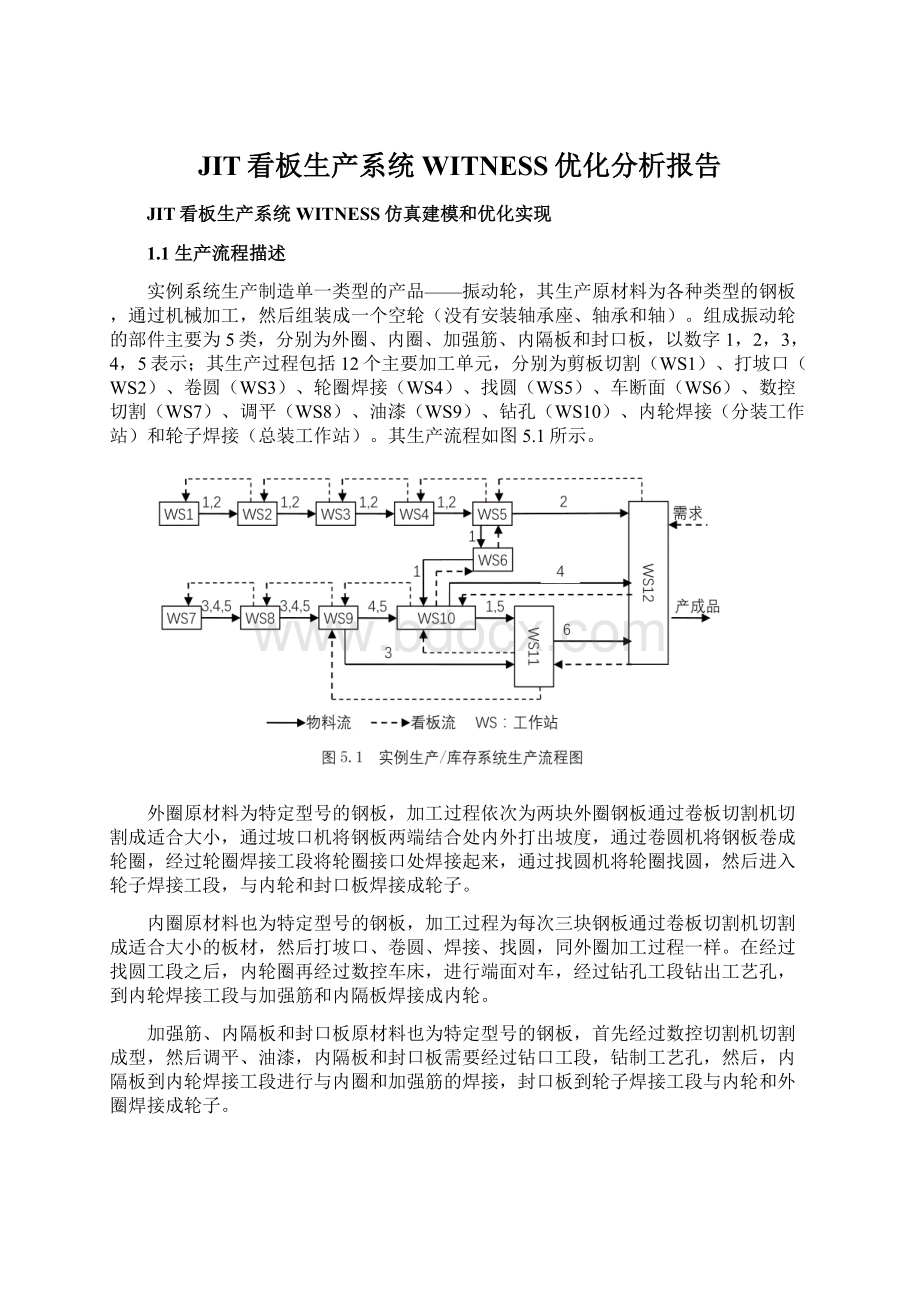

该生产/库存系统包括两个并行加工模块,分别为:

(1)内圈、加强筋、内隔板焊接为内轮的焊接工段,即分装工作站WS11;

(2)外圈、内轮、封口板焊接为轮子的轮子焊接工段,即总装工作站WS12。

生产流程中有资源共享和竞争的作业,如:

(1)内、外圈在进行切割、打坡口、卷圆、焊接等工序时,使用的都是相同的设备;

(2)加强筋、内隔板、封口板在进行切割、调平工序时,也是竞争使用相同的设备。

1.3系统绩效指标设计

系统绩效指标考虑系统产出量、在制品库存、设备稼动率和订单满意度四项。

在进行Witness仿真程序设计的时候,将通过如下的数据模型和相关的程序进行统计计算获得。

(1)系统产出量(TPUT,ThroughPUT):

统计在特定时间长度内,生产/库存系统所产出的成品数量。

该指标在Witness中可以直接在成品缓冲区的“actiononinput…”中进行变量的累计。

每当一个成品进入缓冲区,执行式(5-1)的计算程序,即产出量增加了一个。

TPUT=TPUT+1(5-1)

在仿真模型中,该统计任务由订单队列DMD.b_order的“actiononinput…”和函数UF.tput来实现,具体程序参看附录B部分。

(2)在制品库存(WIP):

用来统计某一时点上,生产/库存系统中所拥有的原材料、半成品或成品的量,一般用价值来衡量。

由于生产线上具有多种物料,如外圈、内圈、加强筋、封口板、内隔板,每种类型物料所具有的价值不一样,需要统计各种物料的实际价值。

由于本实例并不是对实际的问题进行研究,仅仅是提供一种研究方法,所以为了便于对各种方案进行经济性比较,根据每件产品或部件的价值,给予它们附上对应的价值权重,然后进行统计计算。

假设加强筋最便宜,以它为1,每件物料经过一道工序加工后,每加工10分钟,价值增加一个单位,不足10分钟的按10分钟计,得出实例系统中物料的价值权重系数如表5.1,表中下划线前的字符为物料名称中文首字母。

表5.1物料价值权重系数表*

名称

Jqj_WS7

Fkb_WS7

Ngb_WS7

Jqj_WS8

Fkb_WS8

Ngb_WS8

Jqj_WS9

fkb_WS9

ngb_WS9

权重

1

2

4

3

5

Wq_WS1

Nq_WS1

Wq_WS2

Nq_WS2

Wq_WS3

Nq_WS3

Wq_WS4

Nq_WS4

Wq_WS5

30

35

34

38

37

44

42

47

Nq_WS5

Nq_WS6

Nq_WS10

Fkb_WS10

Ngb_WS10

WS11

WS12

49

52

8

83

151

系统中的在制品库存WIP计算公式如式(5-2):

(5-2)

式中:

——第i种物料在各工序后的缓冲区中的数量;

——第i种物料在各工序机器上等待加工或正在加工的数量;

——第i种物料在各工序间运输工具上的数量;

——第i种物料的价值权重。

在该系统的仿真模型中,某一仿真时点上的QFi、QMi、QTi都可以通过Witness提供的函数直接得出。

该指标的统计由目标函数UF.wip来计算,具体设计参看附录B部分。

(3)定单平均等待时间(AWT,AverageWaitingTime):

用于统计没能够及时被满足的订单在系统中的平均等待时间,用来揭示随机生产/库存系统对订单的反应灵敏度。

如果某一订单在提前期之前得到满足,则等待时间为零;

如果某一订单在提前期之后得到满足,则等待时间为当前时间与提前期的差值。

该指标数值越低,表示顾客满意度越高;

该指标数值越高,表示顾客满意度越低。

计算公式如式(5-3)所示。

(5-3)

n——仿真期间订单总数;

Ti’——第i批订单实际发运时间;

Ti——第i批订单预定发运时间;

WTi——第i批订单的等待时间;

SWT——仿真期间订单总等待时间。

在仿真模型中,这两项统计任务统一在订单处理单元中执行。

执行程序体参见附录B中DMD.demand_meet的“Actionsonfinish”部分。

(4)设备平均稼动率(OR,OperationRate):

用于统计生产系统中机器利用程度,仿真系统对机器类型的元素提供了标准状态统计函数,可以统计机器的空闲、运行、故障和维修等状态所占时间的百分比。

在进行生产系统优化过程中,需要使用的机器时间包括下列几种:

(i)最大操作时间:

指的是设备可用的最大时间,若设备本身为厂内自购,而非租借,且可完全由厂內自主使用,则最大操作时间一般为日历时间。

(ii)负荷时间:

为机器设备可稼动的时间,是最大操作时间扣除停机损失,停机损失包括计划上的休止时间,如休假、教育训练、保养等。

(iii)稼动时间:

是负荷时间减去停机时间,而停机时间包括批次转换、设备异常停止、修理、待料等时间。

机器稼动率=稼动时间/负荷时间。

(iv)故障间隔时间:

机器每运转多长时间就会出现一次故障,并需要维修。

(v)故障维修时间:

机器出现故障,修复所需的时间。

因此,本系统的设备平均稼动率计算公式如式(5-4)。

(5-4)

m——系统中工作单元的数量;

ORj——系统中第j个工作单元中机器设备的稼动率;

在仿真模型中,该统计任务通过函数来实现,程序设计参看附录B中的UF.OR1函数体。

1.4生产线平衡

在进行系统仿真之前,需要将每个工作单元中机器设备的设计稼动率加以平衡,这样仿真过程不会因为设备能力不平衡,导致某些工序过快成为瓶颈工序,使前后工序的机器设备因为等待而导致利用不足。

为了防止这一问题,将根据该系统的设计能力2500台/年,每年250个工作日来平衡生产线。

由于机器对每一部件的加工时间均值确定,只能通过设计每个加工单元中机器的数量来对生产线进行设计,使得生产线能够很好的满足设计的生产能力。

对每个工作单元机器数量的计算过程涉及到如下的变量符号,首先对它们加以说明。

TWT——TotalWorkTime:

每个工作单元中机器一年中的负荷时间;

QU——QuantityUnit:

每个工作单元所拥有的机器数量;

TQW——TotalQuantityofWork:

每个工作单元所完成的产品套数;

TC——TimeCycle:

每个单元完成一套产品的生产平均周期时间,例如:

WS3设备完成的一套产品为分别加工一个外圈、一个内圈,则平均周期时间为完成一个外圈的平均周期时间(30’)+完成一个内圈的平均周期时间(30’),共60分钟;

TNB——TotalNumofBreakdown:

全年机器发生故障的次数,每月1次,均值为12次;

RT——RepairTime:

单次机器维修所需时间,均值为半天,4小时,240分钟;

BR——BreakdownRate:

故障率,均值为240*12/240/480=2.5%;

BI——BreakdownInterval:

机器故障发生时间间隔;

OR——OperatingRate:

机器稼动率,假设为80%。

通过该产品的BOP,得出该系统生产单件最终产品,在各个生产单元上需要的平均周期时间TC如表5.2所示。

表5.2生产系统中生产单元TC表

单元

WS1

WS2

WS3

WS4

WS5

WS6

WS10

WS7

WS8

WS9

时间

50

90

60

120

40

130

20

45

通过系统的设计生产能力和机器的生产周期,同时考虑故障比率较低,在计算机器台数时将其忽略不记,设计计算公式如(5-5)所示。

(5-5)

式(5-5)中涉及四项变量,其中由于设备的故障、维修等所占时间比例忽略不记,所以机器全年负荷时间为TWT=250天*480分钟/天=120000分钟;

假设稼动率产品套数就是生产线的年设计能力,即TQW=2500;

从表5.2可以得出这12个工作单元的单套产品生产平均周期时间TCi。

所以根据式(5-5)可以得出每个工作站的机器数量计算公式,如式(5-6)。

(5-6)

计算式(5-6)可以得出每个加工单元所需的设备数量,如果结果是小数,取不小于结果的最小整数。

通过计算得出每个单元需要配备的机器数量如表5.3所示。

表5.3加工单元设备台数表

加工单元

设备数量

根据设备故障比率,可以计算出设备故障平均时间间隔,计算公式如式(5-7):

BI=TWT×

(OR-BR)/TNB=120000×

0.775/12=7750(5-7)

即每台设备加工时间累计达到7750分钟,就会发生故障,需要进行平均时间为240分钟的维修后,才可以继续运转。

1.5看板数量的确定

生产系统循环过程中看板的数量决定了生产、使用或转让的在制品数量,决定了系统运作效率的高低。

建立看板控制系统需要确定所需要的看板卡的数量。

对于本文的单看板生产系统需要确定生产看板的套数,以它来控制加工单元的开始生产或停止生产。

得到多数研究文献和实际应用接收的计算方式有如下两种:

文献[9]的最优看板计算公式(5-8)。

(5-8)

k——看板卡套数;

D——一段时期所需产品的平均数量;

L——补充订货的提前期;

S——安全库存;