U型管换热器设计说明书 2Word文档格式.docx

《U型管换热器设计说明书 2Word文档格式.docx》由会员分享,可在线阅读,更多相关《U型管换热器设计说明书 2Word文档格式.docx(41页珍藏版)》请在冰豆网上搜索。

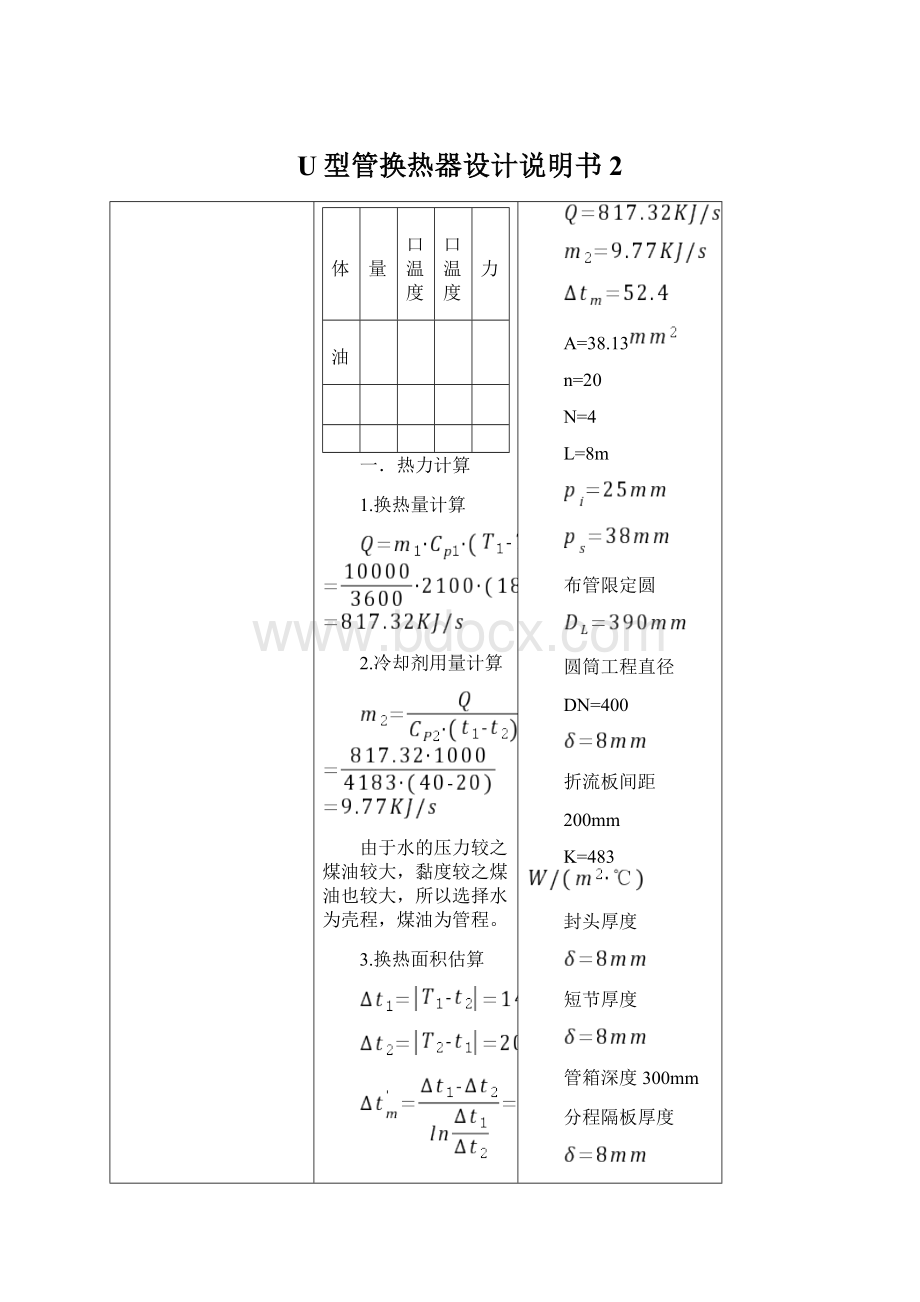

管程流体体积流量可由煤油的要求流量的出:

取管数

由换热面积确定管程数和管长:

由于是U型管换热器,由GB151-1999管壳式换热器查得有2,4两种管程可选。

初选管程为4

考虑到常用管为9m管,为生产加工方便,选用单程管长8m

又考虑到单程管长8m会使得换热器较长,在选取换热器壳体内径时,尽量选取较大的,以保证安全,因此换热器内部空间较大,故选用较为宽松的正方形排布。

换热管材料

由于管程压力大于0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

按照GB—151管壳式换热器1999选取常用管心距;

分程隔板两侧管心距

按下图作正方形排列

选择布管限定圆直径

由布管限定圆从《GB151—1999》管壳式换热器中选定工程直径的卷制圆筒,查得碳素钢,低合金钢圆筒最小厚度不得小于8mm,高合金钢圆筒最小厚度不得小于3.5mm

圆筒厚度计算:

选用壳体材料为现在工业生产中压力容器的常用材料Q345R,为一种低合金钢。

按《GB150.1~.4-2011压力容器》中圆筒厚度计算公式:

计算压力

圆筒内径由选定的圆筒公称直径得

设计温度下的圆筒材料的许用应力由选定的材料Q345R从GB150.2中查得

焊接接头系数

由于壳程流体为水,不会产生较严重的腐蚀,选取腐蚀yu量

又由于Q345R在公称直径为400mm是可选取得最小厚度为8mm,则选择圆筒厚度为8mm

折流板间距:

折流板间距一般不小于圆筒内径的五分之一且不小于50mm;

因此取折流板间距为200mm

核算传热系数:

由GB151—1999管壳式换热器得到包括污垢在内的,以换热管外表面积为基准的总传热系数K的计算公式:

管外流体给热系数:

查得定性温度下流体的粘度为

壁温下流体的粘度1004

查得壳程流体的普朗克数

查得水的导热系数

管内流体给热系数:

查得煤油的导热系数

查得煤油的密度

管内流体的流速

煤油的粘度

煤油的比热

换热管的内径

在总传热系数计算公式中,可看作

管外流体的污垢热阻

管内流体的污垢热阻

用外表面表示的管壁热阻

查GB151—1999管壳式换热器得换热管材料导热系数

总传热系数:

初选K值为450

相对误差处于相对许可范围内

壁温计算:

假设

换热面积裕度:

换热面积裕度符合要求

压降计算:

(1)管程阻力计算:

沿程阻力可按下式计算

莫迪圆管摩擦系数:

莫迪圆管系数可由管内流体雷诺数得到

管内流体雷诺数:

管内为湍流。

用公式:

得

管内粘度校正因子取1.05

回弯阻力可由下式得到:

进出口接管阻力:

管程总阻力:

管程压降符合要求

壳程压降计算:

壳程压降符合要求

机械设计

一.管箱设计计算

管箱有封头,管箱短节,法兰,分程隔板等零件组成。

1.封头设计及厚度计算。

由于椭圆封头经线曲率变化平滑,应力分布均匀,且椭圆形封头较半球形封头深度小得多,易于冲压成形,是目前最常用的封头之一,故次换热器采用标准椭圆形封头。

对于标准椭圆封头,K=1厚度计算公式为:

——焊接接头系数

封头材料选用与圆筒材料相同的在压力容器中最常用的材料Q345R

其在使用温度下的许用应力可由《过程设备设计》附录D中查得

焊接接头系数取

又封头厚度因与筒体厚度相同以减少焊接所产生的应力,最终取封头厚度为

2.管箱短节设计:

(1)管箱短节厚度设计:

管箱短节厚度与筒体厚度相同,

(2)管箱的最小内侧深度:

由GB150——1998规定:

a.轴向开口的单程管箱,开口中心处的最小深度应不小于接管内径的

b.多管程管箱的内侧深度应保证两程之间的最小流通面积不小于每程换热管流通面积的1.3倍;

当操作允许时,也可等于每程换热管的流通面积。

两程之间的最小流通面积是指管箱被平行于地面的平面所剖开所形成的截面积;

每程换热管流通面积是指同一管程内的换热管管内截面所形成的面积之和。

由于由计算所求得的管箱深度太小,故根据各方面需要取300mm

3.分程隔板:

由GB151——1999管壳式换热器得,分程隔板的最小厚度不应小于下表

因分程隔板两侧无明显压差,分程隔板可按上表选取。

分程隔板选材为Q235,属碳素钢,故取分程隔板厚度为

二.接管管径设计:

1.煤油进出口管径:

进出口管径可由公式:

V——液体的体积流量

u——液体的流速

2.水进出口管径:

三.容器法兰选取及校核

由NB/T47020——2012选取长颈对焊法兰,密封面采用全平面密封,法兰采用锻件,材料选用20号钢。

垫片选择石棉像胶板,厚度为3mm,垫片系数m=3.50,比压力y=44.8MPa

1.垫片设计计算

垫片压紧力:

由《过程设备设计》查得下列公式计算垫片压紧力:

由NB/T47020—47027—2012查得垫片宽度N=22mm,由此的垫片密封基本宽度,垫片有效密封宽度,则

操作时需要的压紧力有操作密封比压引起,由于原始定义m时是取2倍垫片有效接触面积上的压紧载荷等于操作压力的m倍,所以计算时操作密封比压应为,则

2.螺栓设计计算:

螺栓材料选择40Cr。

(1)螺栓载荷:

预紧状态下需要的最小螺栓载荷按下式计算:

操作状态下需要的最小螺栓载荷计算:

内压引起的轴向力按下式计算:

最小螺栓载荷按下式计算:

(2)螺栓面积:

螺栓面积按下列规定确定

a.预紧状态下需要的最小螺栓面积按下式计算:

从GB150.2查得40Cr在室温下的许用应力:

操作状态下所需的最小螺栓面积按下式计算:

从GB150.2查得40Cr在40下的许用应力:

取其中面积较大者

(3)螺栓设计载荷

螺栓设计载荷按下列规定确定:

a.预紧状态螺栓设计载荷按下式计算:

b.操作状态螺栓设计载荷按下式计算:

由所需螺栓直径和个数:

此处需要确定直径与个数其中之一的数值,由筒体外径查NB/T47020—47027—2012得螺栓使用个数为20

将其带入上式

由NB/T47020—47027—2012查得所用螺栓为M20

螺栓符合要求。

3.法兰选用与校核

(1)法兰的相关标注如下图

由NB/T47020—47027-2012查得长颈对焊法兰如下图所示:

其中:

(2)由上述数据可得

(3)预紧状态下的法兰力矩按下式计算:

(4)由机械设计手册查得M20的小径为17.29mm

由此可得实际使用的螺栓总面积

(5)操作状态的法兰力矩计算:

作用于法兰内径截面上内压引起的轴向力由下式计算:

内压引起的总轴向力F与内经截面上的轴向力之差按下式计算:

法兰力矩按下式计算:

(6)法兰材料选取

管法兰一般选用锻件或铸件,不推荐钢板制造因此选用16Mn

(7)法兰设计力矩

法兰设计力矩按下式计算并去最大值

由《过程设备设计》查得150MPa

则

(8)法兰应力

a)轴向应力按下式计算:

得

2.75

由于,以代替

57

由GB150.3-2011查得.95

T,U可由参数K从GB150.3-2011查得

K——法兰外径与内经的比值

则T=1.78f=0.118U=7.28Z=3.43Y=6.63

b)径向应力按下式计算:

c)环向应力按下式计算:

(9)应力校核

a)轴向应力

轴向应力校核合格

b)径向应力

径向应力合格

c)环向应力

环向应力合格

d)组合应力

组合应力合格

4.管板设计计算

(1)管板形式选择:

管板形式选择a型:

管板通过垫片与壳体法兰和管箱法兰连接。

管板形式如下图:

(2)管板计算

按照GB151——1999管壳式换热器中a型连接方式管板的计算步骤进行下列计算。

a)根据布管尺寸计算

在布管区范围内,因设置隔板槽和拉杆结构的需要,而未能被换热管支撑的面积,

对于正方形排布

正方形排布:

b)计算,以查图或查表得到

查得

c)管板材料选择

管板材料选择压力容器中常用的Q345B

d)管板计算厚度

e)换热管轴向应力

(3).管板名义厚度

根据GB151——1999管壳式换热器,管板的名义厚度不小于下列三者之和:

I.管板的计算厚度或最小厚度,取较大值

II.壳程腐蚀裕量或结构开槽深度,取较大值

III.管程腐蚀裕量或分程隔板槽深度,取较大值

由于垫片宽度为3mm,则开槽取4mm。

壳程侧隔板槽深4mm,管程隔板槽深4mm。

圆整为24mm

(4).管板直径

根据容器法兰相关参数需要,取管板直径D=473mm

考虑到金属的热膨胀尺寸,可由微小负偏差,但不允许有正偏差。

(5).管板连接设计

由之前热力计算部分以确定布管方式选用正方形排布,布管限定圆直径,由GB151——1999管壳式换热器,查得对于换热管的管孔直径为,正偏差,负偏差为0,管孔直径为。

5.折流板设计计算:

折流板的结构设计,是根据工艺过程及要求来确定,折流板的作用主要是为了增加管间流速,提高传热效果。

同时设计折流板对于卧式换热器的换热管有一定支撑作用,当换热管过长,而管子承受的压应力过大时,在满足换热器壳程允许压降的情况下,增加折流板的数量,减小折流板的间距,对缓解换热管的受力形况和防止流体流动诱发振动有一定作用。

(1)折流板缺口高度

弓形折流板缺口高度使流体通过缺口时与横过管束时的流速相近。

缺口大小用切去的弓形弦高占圆筒内直径的百分比确定,单弓形折流板缺口见下图,缺口弦高h,宜取0.20~0.45倍的圆筒内直径。

取折流板缺口弦高h为0.25倍的圆筒内径,即

(2)折流板厚度

之前热力计算中已经确定折流板间距为200mm,查得内径400mm的圆筒折流板最小厚度为4mm,取折流板厚度为5mm

(3)折流板管孔

由GB151——1999管壳式换热器规定,管孔直径,允许正偏差为0.3,负偏差为0,即管孔为

(4)折流板的固定

折流板的固定一般采用拉杆与定距管等原件与管板固定,其固定形式由一下几种:

a.采用全焊接法,拉杆一段插入管板并与管板固定,每块折流板与