内凸缘矩形盒塑料注射模设计Word格式文档下载.docx

《内凸缘矩形盒塑料注射模设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《内凸缘矩形盒塑料注射模设计Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

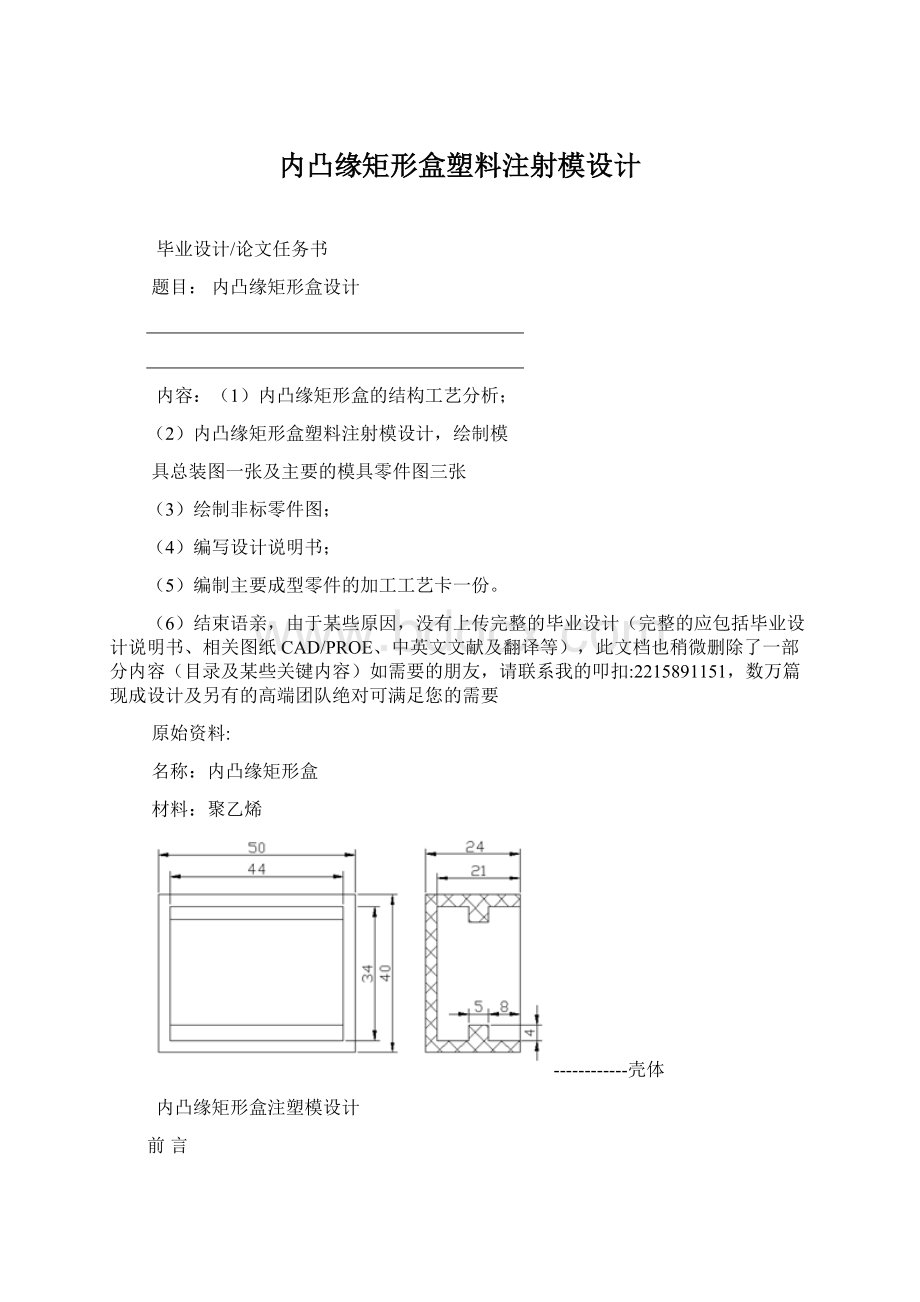

材料:

聚乙烯

------------壳体

内凸缘矩形盒注塑模设计

前言

本设计根据从事塑料注塑模设计与制造的工程技术综合性应用型人才的实际要求,符合大专模具设计专业的毕业生毕业设计需要所编写的,对初学注塑模设计者有一定的参考价值。

本设计共分八章,分别对模塑工艺规程的编制、注塑模的结构设计、模具设计的有关计算、模具加热与冷却系统的计算、模具闭合高度的确定、注塑机有关参数的校核、注塑模主要零件加工工艺规程的编制等几方面进行了阐述。

本设计在设计过程中得到了翟德梅、杨占尧、原红玲等几位指导老师的大力支持和帮助,在此表示诚挚的感谢!

由于编者水平有限,收集技术资料困难,定有许多不尽人意的地方,恳请各位老师不吝赐教,提出改进意见。

以便使此设计进一步修正和完善。

编者

2006年4月

绪论

一.模具在塑料成型中的地位

模具是工业生产中的重要工艺装备,模具工业是国民经济各部门发展的重要基础之一,塑料模具是指用语成型塑料制件的模具,它是型腔模具的一种,在现代塑料制件的生产中,合理的加工工艺、高效的设备,先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求,满足塑料制件的使用要求,降低素件的成本起着重要的作用。

一副好的注射模具是可成型上百万次,一副优良的压缩模具大约可成型25万次,这与模具的是合计、模具材料及模具的制造有着很大的关系。

模具设计水平的高低、加工设备的好坏、制造力量的强弱、模具质量的优劣,直接影响着产品质量和经济效益能否提高,直接影响着许多新产品的开发和老产品的更新换代,工作能否顺利进行

俗话说:

“没有规矩不成方圆”世界上的许许多多东西都是从他们各具特色的“规矩”中诞生出来得。

东西-----产品,规矩-------模具。

模具:

是一种特殊的模型,用来塑造(制造)产品;

从工艺的角度,模具是一种成型制品的特殊工艺装备。

模具技术:

研究模具设计、制造以及产品成型工艺的技术。

在现代化工业生产中,60%~90%的工业产品需要模具加工,模具工业已成为工业发展的基础,许多新产品的开发都依赖与模具,特别是汽车、电子电器、轻工、航空等行业。

因此,模具是工业生产的重要装备,是国民经济的基础工业。

模具被誉为工业之父,其技术集现代工业产品制造技术之大成。

世界各国给模具的称谓:

日本:

进入富裕社会的原动力。

德国:

金属加工业中的帝王。

罗马尼亚:

模具就是黄金。

欧美:

磁力工业

工艺先进的发达国家,其模具工业年产值早已超过机床行业的产值。

居20世纪90年代统计,日本模具工业已实现了高度的专业化、标准化和商品化,在全国一万多家模具企业中,生产塑料模具的企业占40%。

新近统计的韩国模具专业厂中,生产塑料模具的占43.9%,新加坡全国460多家模具企业中,60%生产塑料模具,由此可见,由于塑料成型工业的发展,塑料模具已处于同冲压模具并驾齐驱的地位。

二.我国塑料模具工业现状及今后的主要发展目标

我国各行业对模具工业的发展十分重视,国务院曾颁布过“当前产业政策要点的决定”。

在重点支持技术改造的产业、产品中,把模具制造列为机械工业技术改造序列的第一位。

它确定了模具工业在国民经济中的重要地位,也提出了振兴模具工业的主要任务,加入WTO后,在给我国机械行业尤其是模具工业带来严峻挑战的同时,也带来了巨大的机遇,我们必须尽快提高我国模具工业的整体技术水平并迎头赶上发达国家的模具技术水平。

本设计是注射模具设计,注射模具又称注塑模具,注射模具主要用语热塑性塑料制件的成型,近年来,热固性塑料注射成型的应用也在逐渐增加,世界塑料成型模具产量中的半数以上是注塑模具。

此外,反应注射成型、双色注射成型等特种注射成型工艺也正得到不断开发与应用。

三.设计目的及意义

本设计题目为内凸缘矩形盒的注塑模具设计,该课题的主要设计意义在于掌握注塑模设计的大体思路,懂得如何着手分析和考虑问题,能自己独立的设计出一套完整的模具体,且能将它应用于实际生产。

本设计对做毕业设计的毕业生有一定的设计意义,它概括了内凸缘矩形盒零件的设计要求、内容及方向。

通过对该零件模具的设计,进一步加强了设计者注塑模设计的基础,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

内凸缘矩形盒注射模设计

第一章

模塑工艺规程的编制

该塑件是一内凸缘矩形盒,,起零件图如下所示。

本塑件的材料初步选用HDPE,生产类型为大批量生产。

1.1塑件的工艺性分析

1.1.1塑件的原材料分析。

塑件的材料聚乙烯是指由乙烯单体自由基聚合而成的聚合物,英文名称为Polyethylene,简称PE。

PE的合成原料来自石油,因石油资源丰富,其产量自1965年一直高居第一。

聚乙烯是一种工业化年代较晚,但发展最快的塑料品种,最早实现工业化的品种为LDPE,于1951年首次实现万T级工业规模生产。

目前聚乙烯的产量占合成树脂总量的20%左右,到2000年,全世界聚乙烯的年产量为4800万吨,中国聚乙烯的年生产能力323万t,实际生产275万t/a。

目前,聚乙烯的主要品种有:

低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)、高分子量聚乙烯(UHMWPE)及氯化聚乙烯(CPE)等。

PE为线性聚合物,具有同烷烃相似的结构,属于高分子长链脂肪烃;

分子对称无极性,分子间作用力小,力学性能不高、电绝缘性好、熔点低、印刷性不好。

PE分子链上含有短的甲基和长的烃基支链,并含有少量的双键和醚基,其耐候性不好,日晒、雨淋都引起老化,需加入抗氧剂和光稳定剂改善。

PE的结构规整、线性度高,因而易于结晶,晶型属于斜方晶系。

PE树脂为无味、无毒的白色粉末或颗粒,外观呈乳白色,有似蜡的手感,吸水率低,小于0.01%。

PE的膜透明,并随结晶度提高而下降。

PE膜透水率低但透气性较大,不适用于保鲜而适于防潮包装。

PE易燃,氧指数仅为17.4,燃烧时低烟,有少量熔融落滴,火焰上黄下蓝,有石蜡气味,PE的耐水性较好,制品表面无极性,难以粘合和印刷,经表面处理才可以改善。

PE的力学性能一般,其拉伸强度一般,抗蠕变性不好,只有耐冲击性能较好。

耐环境应力开裂性不好,但耐穿刺性好。

耐低温性不好,耐热性不好,线膨胀系数大,热导率较高。

PE无极性,介电损耗低,且随温度和频率变化较小,可用于高频绝缘,是少数年点晕性好的塑料品种,介电强度又高,因而可用于做高压绝缘材料。

PE属烷烃类惰性聚合物,具有良好的化学稳定性,PE常温下可耐酸碱、盐类水溶液的腐蚀,具体有稀硫酸、稀硝酸、任何浓度的盐酸、氢氟酸、磷酸、甲酸及乙酸等,但不耐强氧化剂如发烟硫酸、弄硫酸和络酸等。

PE在60℃以下不溶于一般溶剂,但与脂肪烃、芳香烃、卤代烃等长期接触会熔涨或龟裂。

温度超过60℃后,可少量溶于甲苯、乙酸戊酯、三氯乙烯、松结油、矿物油及石蜡中,温度超过100℃后可溶于四氢化萘

1.1.2塑件的结构和尺寸精度及表面质量分析

1.1.2.1结构分析。

从零件图上分析,该零件总体形状为一个无盖子的矩形盒。

在长度方向的两侧对称各对称分布了的一个长度为44mm,高度为4mm,宽度为5mm的凸缘。

凸缘距离边缘为8mm,相对来看就又出现了44mm8mm4mm的凹槽(对称分布),因此,模具设计时候必须考虑采用斜导柱内抽芯、斜顶杆顶出抽芯、斜滑块的内侧抽芯等方法把内凸缘成型出来,该零件属于中等程度。

1.1.2.2尺寸精度分析。

由制件可知,此制件为未注公差尺寸。

查《实用注塑模设计手册》中的表2-7塑料制件尺寸公差(SJ1372)和表2-8塑件推荐选用精度等级按一般精度等级选用公差等级为MT7级(GB/T14486—1993)。

具体尺寸取值如下400-0.72、210+0.56、50-0.36、40+0.36、340+0.72、240-0.56、80+0.40、500-0.80、440+0.80。

由以上的分析可知,该零件的尺寸精度中等,对应的模具相关零件的尺寸加工可以得到保证。

从塑件的壁厚上来看,壁厚最大处为5mm,最小处为3mm,壁厚差为2mm,较均匀,有利于成型。

1.2.2.3表面质量分析。

该零件的表面除要求没有缺陷、毛刺,内部不得有杂质外,没有特别的表面质量要求,故比较容易实现。

综上分析可以看出,注塑时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

1.2计算塑件的体积和质量

计算塑件的质量是为了选用注塑机及确定模具型腔数。

计算塑件的体积:

V=44542+3444(24-21)+3424(50-44)/22+5024(40-34)

/22=18344

计算塑件的质量:

根据设计手册可查得低密度聚乙烯LDPE的密度为0.94~0.96g/cm3,取0.95g/cm3。

故塑件的质量为:

W=Vρ

=183440.9510-3

=17.4268g

查《塑料制品及其成型模具设计》表0.1和《注塑模具典型结构100例》附表6得

塑料名称

聚乙烯(高压)

缩写

HDPE

注射成型类型

柱塞式

密度/g/cm3

0.94~0.96

计算收缩率/%

1.5~3.6

预热

温度/℃

70~80

时间/h

1~2

料筒温度/℃

后段

140~160

中段

170~180

前段

180~200

喷嘴温度/℃

160~180

注射压力/MPa

60~100

模具温度/℃

35~50

成型时间/S

注射时间

15~60

高压时间

0~3

冷却时间

总周期

40~130

1.3注塑机的选择

选择合适的注塑机是注塑加工正常进行的前提,本模具设计中初步决定采用一模两腔的结构,选择注塑机要以下列参数为依据

1.3.1最大注射量

注塑模一次成型的塑料重量(塑件与流道凝料之和)应在注塑机理论注射量的10%~80%之间;

既能保证制品质量,又可充分发挥设备的能力,则选在50%~80%之间为好。

这里计算为粗略计算,视单个流道凝料重量为

则注射量在50%~80%中选择即

中选择。

1.3.2注射压力

注塑加工时所需注射压力与塑料品种、塑件的形状及尺寸、注塑机类型、喷嘴及模具流道的阻力等因素有关。

选择的注塑机注射压力必须大雨成型制品所需的注射压力。

根据经验,成型所需注射压力范围如下:

1.3.2.1塑件结构简单,熔体流动性好,壁后者,所需要注射压力一般小于70MPa;

1.3.2.2塑件形状一般,精度要求一般,熔体流动性好者,所需注射压力通常选70~100MPa;

1.3.2.3塑件形状一般,有一定精度要求,熔体粘度中等(如改性PE、PS),所需注射压力选100~140MPa;

1.3.2.4塑件壁薄、尺寸大,壁后不均,精度要求高,熔体粘度高者,注射压力选为100~140MPa。

1.3.3锁(合)模力

锁(合)力为注射机锁模装置用于夹紧模具的力。

所选注塑机的