TOCLSS:价值流图析(VSM)的解决问题任务Word下载.docx

《TOCLSS:价值流图析(VSM)的解决问题任务Word下载.docx》由会员分享,可在线阅读,更多相关《TOCLSS:价值流图析(VSM)的解决问题任务Word下载.docx(8页珍藏版)》请在冰豆网上搜索。

①提高良品率、准交率与缩短制造提前期(为客户提供价值)。

认为平准化的战略不适合工厂的现状。

②降低成本(为工厂自身提供价值)。

价值流图析——现状图

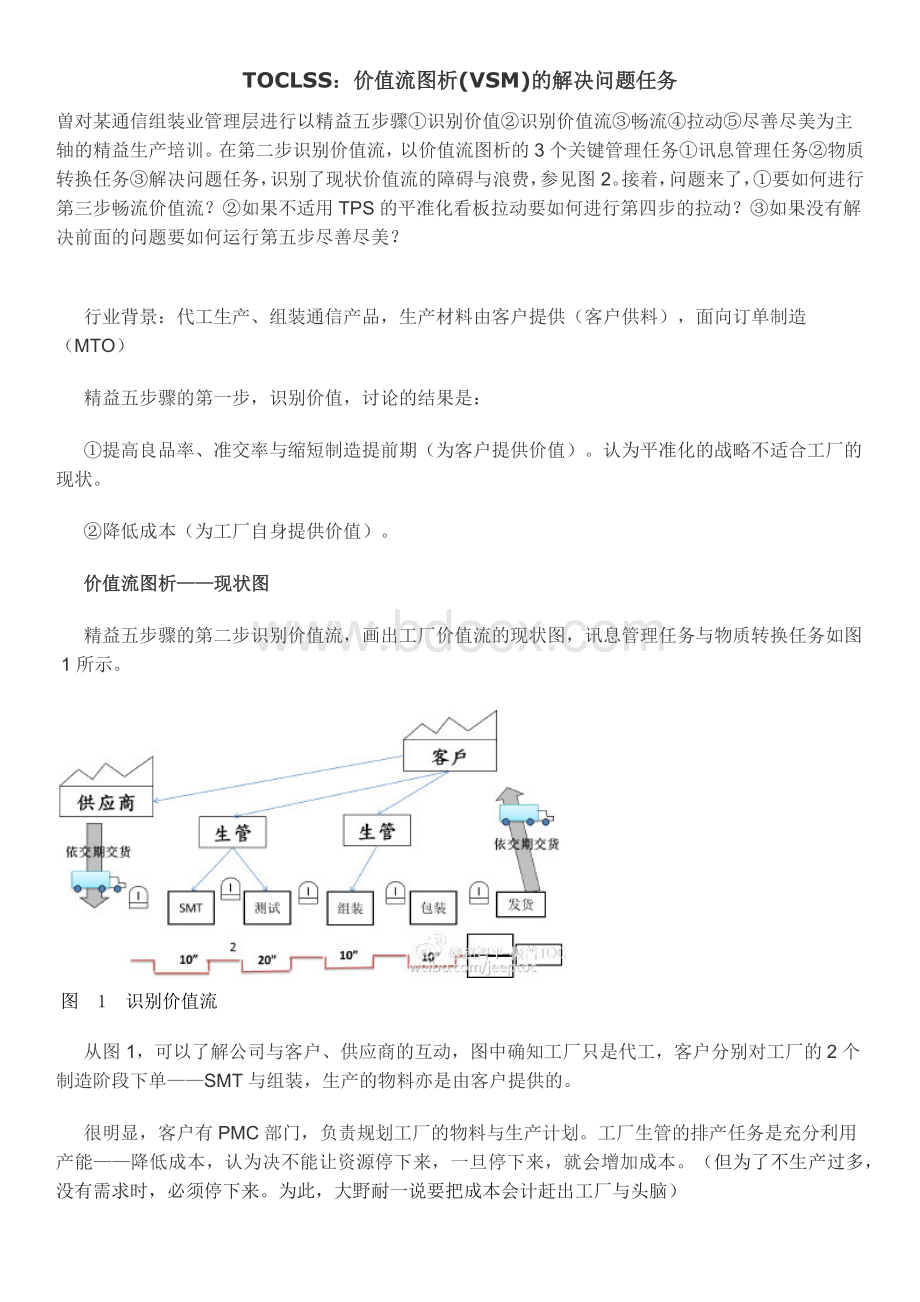

精益五步骤的第二步识别价值流,画出工厂价值流的现状图,讯息管理任务与物质转换任务如图

1所示。

图

1

识别价值流

从图

1,可以了解公司与客户、供应商的互动,图中确知工厂只是代工,客户分别对工厂的2个制造阶段下单——SMT与组装,生产的物料亦是由客户提供的。

很明显,客户有PMC部门,负责规划工厂的物料与生产计划。

工厂生管的排产任务是充分利用产能——降低成本,认为决不能让资源停下来,一旦停下来,就会增加成本。

(但为了不生产过多,没有需求时,必须停下来。

为此,大野耐一说要把成本会计赶出工厂与头脑)

接着进行价值流的解决问题任务,如图

2所示。

2

识别价值流—解决问题任务

在图

2,识别了价值流现状的问题,包括:

1.

在客户供料的问题有:

①交货不及时②来料品质不良

2.

在SMT与装配之间的问题有:

①SMT的半成品库存多②SMT库存不能满足组装交货需求。

3.

在交货上的问题有:

因为SMT库存不足造成的尾数。

在第三步,让价值流畅流,必须解决这3方面的问题并构建解决方案。

否则不能满足第一步要提供的价值——提高准交率、缩短提前期与降低成本的目标。

在客户供料问题上:

①关于来料不及时,需要解决客户、供应商和工厂生管如何协调到料问题。

②关于来料品质不良,要考虑如何在短时间采取措施,降低来料品质不良的冲击。

在SMT与装配之间的问题:

要考虑如何拉动系统,降低整体WIP,解决SMT库存过高、缺货并存与交货尾数问题,畅流价值流。

价值流图的解决问题任务-理想状态图

使用价值流图析的目的是经由识别价值流问题——现状图,作为构想理想状态的起点,解决问题去除障碍与浪费,畅流或尽善尽美价值流。

参见图

3。

3

填补现状到理想的差异

价值流图析提供以系统视角思考解决方案的机会——跨越部门与组织壁垒。

探索是否存在固有的简单性,是否存在杠杆点,是否存在简单的解决方案?

不知大家如何解决这些问题,塑造理想状态图?

TOC的聚焦五步骤是洞见固有简单性与杠杆的步骤——从识别系统的最弱一环入手,参见图

4。

图

4

系统绩效受制于最弱的一环

聚焦五步骤的跨度涵盖短期与中长期发展,其步骤如下:

短期模式

识别瓶颈(最弱的一环)

充分利用瓶颈

全力配合步骤二充分利用瓶颈的计划

长期模式

4.

提升瓶颈

5.

当瓶颈被打破,回到步骤一,不要让惰性成为系统的瓶颈

DBR生产系统——基于聚焦五步骤的面向订单制造系统。

5。

DBR以瓶颈排程作为鼓,以鼓的节奏拉动投料工序,同步系统步调——缩短制造周期、准时交付。

5

DBR生产系统模型

本例的现状图,参见图

1及图

2,要如何应用聚焦五步骤及DBR生产系统,建构理想状态图?

应用聚焦五步骤后的理想状态图,参见图

6。

6

价值流分析-理想状态图

比较图

6:

可以为客户提供新的价值:

帮忙客户免除对SMT及组装的生产计划与物料采购作业的成本。

由工厂生管以DBR审查瓶颈负荷与瓶颈工序排程,依瓶颈排程拉动投料日期与采购下单日期向客户指定的供应商订料(给出交货日期)。

解决供应商交货不及时问题,参见图

7。

1)、

统计以往供应商交货记录,决定供应商的可靠交货提前期。

2)、

设置缓冲或以受限产能缓冲,吸收波动。

解决来料品质不良问题,参见图

以最长供应商交货提前期为基准,设置时间缓冲处理来料不良问题。

7

处理供应商来料问题

解决SMT的半成品库存多及SMT库存不能满足组装交货需求问题

DBR是一以瓶颈负荷状态投料并限制在制品的拉动系统,参见图

6,不但可以解决SMT半成品库存多及SMT库存不能满足组装交货需求的问题,还可以降低整体在制品数量——由各工序间的移转时间决定在制品数量。

解决尾数问题

第4点的问题获得解决,就不会再因SMT库存不足造成尾数问题。

但要提醒,不良品要及时修复,不要让不良品造成尾数问题。

应用DBR的精益五步骤整理如下:

结语:

在面向订单制造的环境,本例以DBR拉动生产,以瓶颈为杠杆化解价值流图析现状图的障碍与浪费。

引导全员聚焦准时交付。

在本例DBR方案不仅为客户创造竞争力——接更多的单,还为客户降低成本、增加现金流。

①

帮忙客户免除对SMT及组装的生产计划与物料采购作业的成本,形成更紧密的关系。

②

缩短制造提前期降低在制品,在客户供料的情况就是帮客户缩短现金转换期,改善现金流量,降低WIP(库存)持有成本。

假设改善前的WIP为500万,制造提前期减少1/2,根据Little’sLaw

利特尔法则:

提前期LT=在制品WIP÷

瓶颈产出速率,提前期缩短1/2,相对的在制品也会减少1/2,这使得自系统释放约250万的现金,又假设在制品的年持有成本为20%,这表示每年为客户及工厂节省50万的在制品持有成本。

假设客户因应市场的需求提前期,建立竞争性竞争优势,要求工厂设置VMI库存,工厂要如何拉动,运行精益生产?

如果平准化不是提供客户价值战略的选项,可以采用TOC面向可得性制造MTA(TOCR+S-DBR)方案,以TOCLSS的【非平准化精益生产】“彻底消除浪费,以最小缓冲成本,根据系统(库存、负荷)状态投料,限制在制品,由客户拉动价值,畅流价值流交付价值。

”参见图

8。

8

非平准化精益生产