程先源毕业设计2Word下载.docx

《程先源毕业设计2Word下载.docx》由会员分享,可在线阅读,更多相关《程先源毕业设计2Word下载.docx(23页珍藏版)》请在冰豆网上搜索。

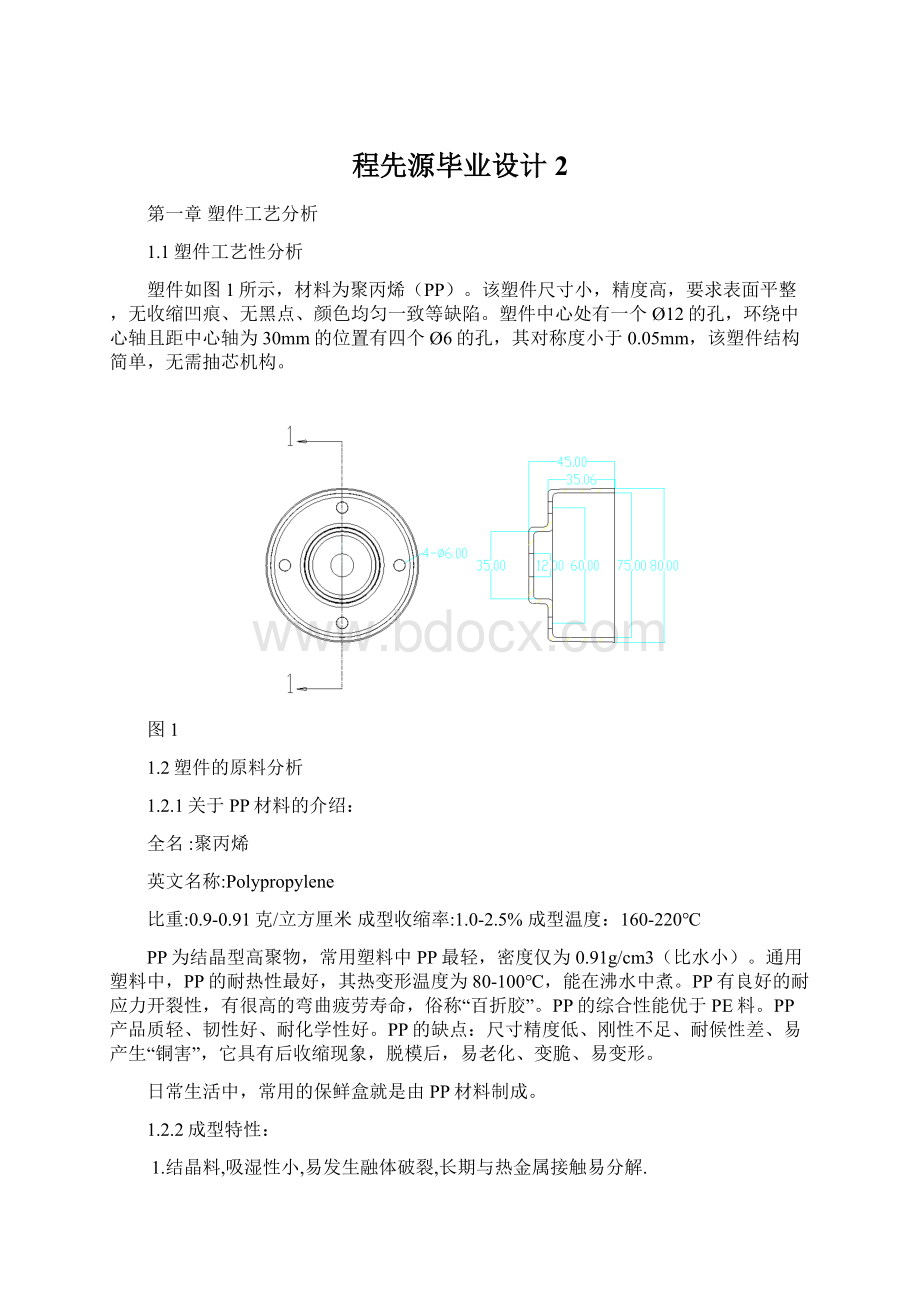

0.9-0.91克/立方厘米成型收缩率:

1.0-2.5%成型温度:

160-220℃

PP为结晶型高聚物,常用塑料中PP最轻,密度仅为0.91g/cm3(比水小)。

通用塑料中,PP的耐热性最好,其热变形温度为80-100℃,能在沸水中煮。

PP有良好的耐应力开裂性,有很高的弯曲疲劳寿命,俗称“百折胶”。

PP的综合性能优于PE料。

PP产品质轻、韧性好、耐化学性好。

PP的缺点:

尺寸精度低、刚性不足、耐候性差、易产生“铜害”,它具有后收缩现象,脱模后,易老化、变脆、易变形。

日常生活中,常用的保鲜盒就是由PP材料制成。

1.2.2成型特性:

1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解.

2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形.

3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形

4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中.

1.2.3PP的工艺特点

PP在熔融温度下有较好的流动性,成型性能好,PP在加工上有两个特点:

其一:

PP熔体的粘度随剪切速度的提高而有明显的下降(受温度影响较小);

其二:

分子取向程度高而呈现较大的收缩率。

PP的加工温度在200-300℃左右较好,它有良好的热稳定性(分解温度为310℃),但高温下(270-300℃),长时间停留在炮筒中会有降解的可能。

因PP的粘度随着剪切速度的提高有明显的降低,所以提高注射压力和注射速度会提高其流动性,改善收缩变形和凹陷。

模温宜控制在30-50℃范围内。

PP熔体能穿越很窄的模具缝隙而出现披锋。

PP在熔化过程中,要吸收大量的熔解热(比热较大),产品出模后比较烫。

PP料加工时不需干燥,PP的收缩率和结晶度比PE低

1.3塑件的尺寸精度结构分析

1.3.1塑件的尺寸:

塑件的总体尺寸受到塑料流动性的限制。

在一定的设备和工艺条件下,流动性好的塑件可以成型较大尺寸的制品;

反之成型出制品尺寸就较小。

此外,制品外形尺寸还受到成型设备的限制。

如:

注射成型的制品尺寸要受到注塑机的注射量,锁模力和模板尺寸的限制;

压缩及传递成型的制品尺寸要受到压力机吨位及工作面尺寸的限制。

PP的流动性好,且此制品尺寸较小,符合要求。

1.3.2制品精度:

与金属零件一样,塑料制品也有尺寸公差要求,而且影响因素很多,如:

模具制造精度及其使用后的磨损程度,塑料收缩率的波动,成型工艺条件的变化。

塑料制品的形状,脱模斜度及成型后制品的尺寸变化等,一般适用低精度。

PP模塑件公差等级:

标注公差尺寸的公差为MT3等级,

未标注公差尺寸的公差为MT5等级。

1.3.3件的表面质量分析:

塑件的表面质量包括粗糙度和光亮度等,塑件的外观要求越高,表面粗糙值应越低。

塑件制品的表面状态的改善除了成型时从工艺上尽可能避免冷疤,云纹等缺陷外,模具型腔表面的粗糙度起着决定性的作用。

有的制品表面要求很高,型腔表面粗糙度要求达到Ra0.02~0.4um。

模具使用中由于型腔磨损而使表面变粗糙,应随时予以维护。

透明制品要求型腔和型芯的粗糙度相同,不透明制品则应根据情况分别考虑,非配合表面和隐蔽的面可取较大的表面粗糙度,一般模具表面粗糙度要比塑件的要求高1~2级。

还可利用表面粗糙度的差异来使塑件在开模时留在表面粗糙度较大的型芯上或留在凹模中。

应指出制件的光亮程度并不完全取决于型腔的表面粗糙度,而和塑件品种有关,有时可在原料中加入光亮剂来提高光亮度。

与此相反有的制品设计时有意增大塑件表面粗糙度,达到闷光的效果,或在型腔表面通过放电腐蚀或化学腐蚀生成均匀的麻纹,更能增加塑件高雅的质感。

1.3.4塑件的尺寸分析:

1塑件尺寸较小,精度高,为降低成型费用,采用一模两腔,并不对制品进行后加工。

2为满足制品表面不留痕迹,无黑点以及表面光洁的要求,采用两板模和侧进胶方式。

为了加工方便和便于以后的热处理,型芯和型腔的部分采用镶拼结构。

1.3.5塑件的表面质量分析

塑件间的表面粗糙度一般取Ra0.8~0.2um之间,在设计时应考虑到外观的美观性,同时兼顾经济性要求。

为满足美观性要求,塑件的表面要求比较光滑,取Ra0.4um。

1.3.6塑件的结构分析

(1)塑件形状结构合理,可以避免塑件的变形,也便于模塑。

(2)塑件的尺寸小,脱模斜度稍小一点。

(3)壁厚均匀,不易产生缩孔。

(4)加工PP用螺杆式注塑机进行。

PP对缺口很敏感,成型时尖角处容易出现应力集中,降低承受载荷的能力,在受力或冲击时易发生破裂,所以制品外型应尽量设计得平滑而有规则,尽量避免尖角。

塑件设有圆角过度,减少应力集中。

总之,塑件的工艺性优良。

第二章注射机型号的确定

2.1按预选型腔数来选择注射机

注射机型号主要是根据塑件的外形尺寸、质量大小及型腔的数量和排列方式来确定的。

在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应对模具所需用的锁模力、模具厚度、拉杆间距、安装固定尺寸以及开模行程等进行计算,这些参数都与注射机的有关性能参数密切相关,如果二者不匹配,则模具无法安装使用。

因此,必须对两者之间有关参数进行校核,并通过校核来设计模具与选择注射机型号。

2.1.1模具所需塑料熔体注射量

m=nm1+m2

=1.6nm1(学校做设计时m2=0.6nm1)

式中m----一副模具所需塑料的质量(g);

n----初步选定的型腔数量;

m1----单个塑件的质量(g);

m2----浇注系统的质量(g)。

塑料PP(聚丙烯)英文名称:

成型收缩率一般取1.5%,加玻璃纤维增强后,其收缩率变为0.5%。

按照实体图a所示塑料件图所示,似计算:

塑件体积 Vs≈36.7cm³

查表可知塑件PP密度为0.89~0.91g/cm³

,密度可取0.9g/cm³

单件塑件重量m1=0.9*36.7g≈33g

所以

m=1.6nm1=105.6g

实体图a

2.1.2塑件和流道凝料(包括浇口)在分型面上的投影面积及所需锁模力

A=nA1+A2

Fm=(nA1+A2)p型

式中A----塑件及流道凝料在分型面上的投影面积(mm2);

A1----单个塑件在分型面上的投影面积(mm2);

A2---流道凝料(包括浇口)在分型面上的投影面积(mm2);

Fm----模具所需的锁模力(N);

p型----塑料熔体对型腔的平均压力(MPa)。

A2=0.35nA1

A=1.35nA1=1.35*2*5024=13564.8mm2

Fm=(nA1+A2)p型=13564.8*30=406.9KN

2.1.3注塑机的初选

根据上面计算得到的m和Fm值来选择一种注射机,注射机的最大注射量(额定注射量G)和额定锁模力F应满足

G≥m/a=105.6/0.75≈140.8g

式中a----注射系数,无定型塑料取0.85,结晶型塑料取0.75。

F〉Fm

2.2校核注射机技术参数

确定型腔和选择注射机之后,这种注射机是否合适,还要对该机型的其他技术参数进行校核。

2.2.1注射压力的校核

该项工作是校核所选注射机的额定压力Pe能否满足塑件成型时所需要的注射力P0,塑件成型时所需要的压力一般由塑料流动性、塑件结构和壁厚以及浇注系统类型等因素所决定,在生产实践中其值一般为70MPa~150Mpa。

设计中要求

Pe≥k′P0

式中k′----注射压力安全系数,一般取k′=1.25~1.4。

塑料PP所需注射压力一般为70MPa~120Mpa。

所以Pe≥k′P0=87.5MPa~150MPa

取Pe≥90MPa

2.2.2锁模力的校核

锁模力是指注射机的锁模机构对模具所施加的最大加紧力。

当高压的塑料熔体充满型腔是,会沿锁模方向产生一个很大的胀型力。

因此,注射机的锁模力必须大于该模的胀型力,即

F≥k0Ap型

式中p型---型腔的平均压力,查表得到;

k0---锁模力安全系数,一般取k0=1.1~1.2。

塑料PP所需p型为30Mpa。

所以F≥k0Ap型≈406.94~447.64KN

2.2.3注射机安装模具部分相关尺寸的校核

不同型号的注射机安装部位的形状和尺寸各不相同,设计模具时应对其相关尺寸加以校核,以保证模具能顺利安装。

需校核的主要内容有喷嘴尺寸、定位圈尺寸、模具的最大与最小厚度及安装螺钉孔等。

1.喷嘴尺寸。

注射机喷嘴一般为球面,其球面半径R与相接触的模具主流道始端凹球面半径R凹相适应,即R凹=R+(1~2)mm(详见教材主流道设计)。

2.定位圈尺寸。

模具安装在注射机上必须使模具中心线与料筒、喷嘴的中心线相重合,定位圈与注射机固定模板上的定位孔呈间隙配合。

定位圈的高度,对于一般的模具为15mm,对于隔热模具或有特殊要求的模具可取到20mm。

此外,对中小型模具一般只在定模座板上设置定位圈,对大型模具可在动、定模座板上同时设置定位圈。

3.模具厚度Hm也称模具闭模高度,必须满足

Hmin〈Hm〈Hmax

式中Hmin---注射机允许的最小模具厚度,即动定模之间的最小开合距离;

Hmax---注射机允许的最大模具厚度。

所以Hmin〈451mm〈Hmax。

4.模具长、宽尺寸与注射机拉杆距离关系。

模具安装有两种方式,即从注射机上方直接吊入机内进行安装,或者先吊到侧面再由侧面推入机内安装,为安装方便,应使模具尺寸与注射机拉杆间距离(拉杆中心距——拉杆直径)小于10mm。

5.模具与注射机的安装关系。

模具的安装固定形式有压板式与螺钉式两种。

压板式安装灵活而被广泛采用,而螺钉式需模座上的孔和模板上的孔完全吻合,安装比较麻烦,但对于大型模具的安装,这种安装安全可靠。

2.2.4开模行程校核与推出机构的校核

开模行程是指从模具中取出塑件所需要的最小开合距离,用H表示,它必须小于注射机移动模板的最大行程S。

由于注射机的锁模机构不同,开模行程可按以下两种情况进行校核。

1.开模行程与模厚无关。

这种情况主要是指锁模机构为液压—机械联合作用的注射机,其开模行程由连杆机构的最大冲程决定,而与模厚无关。

a对于单分型面注射模,开模行程H为

H=H1+H2+(5~10)mm≤S

式中H1---推出距离(脱模距离)(mm);

H2---包括浇注系统凝料在内的塑件高度(mm)。

b对于双分型面注射模,开模行程H为

H=H1+H2+a+(5~10)mm≤S

式中a---取出浇注系统凝料必需的长度(mm)。

2.开模行程与模具厚度有关。

这种情况主要是全液压式锁模机构的注射机(如XS—ZY—250)和机械锁模机构的直角式注射机(如SYS—45、SYS—60等)。

其开模行程H应小于移动模板与固定模板之间的最大距离S减去模具厚度Hm,即H≤S-Hm

a对于单分型面注射模

Hm≤S-〔H1+H2+(5~10)〕mm

b对于双分型面注射模

Hm≤S-〔H1+H2+a+(5~10)〕mm

3.模具有侧向抽芯时的开模行程校核。

此时应考虑抽芯距离