辊道窑设计计算汇总Word文档下载推荐.docx

《辊道窑设计计算汇总Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《辊道窑设计计算汇总Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

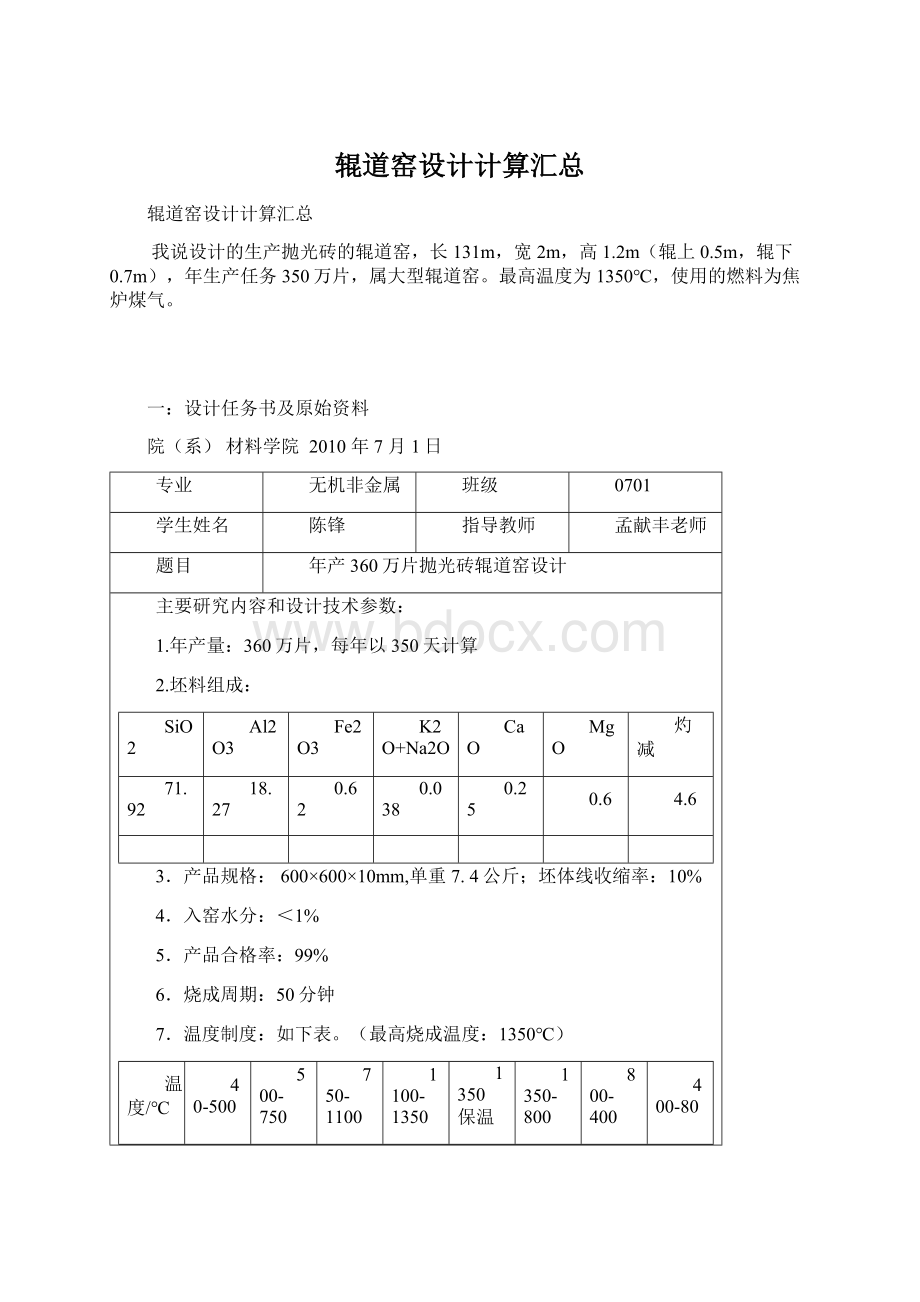

0.038

0.25

0.6

4.6

3.产品规格:

600×

600×

10mm,单重7.4公斤;

坯体线收缩率:

10%

4.入窑水分:

<1%

5.产品合格率:

99%

6.烧成周期:

50分钟

7.温度制度:

如下表。

(最高烧成温度:

1350℃)

温度/℃

40-500

500-750

750-1100

1100-1350

1350保温

1350-800

800-400

400-80

时间/min

6.4

4.1

6.0

2.4

10.5

3.3

9.3

8

8.烧成气氛:

全氧化气氛

9.燃料

焦炉煤气:

Co

H2

CH4

C2H4

H2S

CO2

N2

O2

比热

Qnet(MJ/Nm3)

8.0

53.2

22.7

4.0

0.3

7.0

0.8

1.41kj/Nm3/℃

15.2

10.其他条件自定

基本要求(含成果要求):

∙独立思考完成;

∙设计计算准确,窑体结构及工作系统安排合理;

∙说明书完整详细,并按格式排版打印;

∙图纸整洁清晰,制图规范,尺寸齐全,计算机打印出图;

∙设计图纸范围:

窑体结构图,窑体断面图。

工作进度计划:

2010.6.28~2010.7.9 共两周。

在计算中心进行集中上机(地点:

科技馆计算中心),每人20学时。

注意:

2010.7.9下午答辩,请将说明书电子稿和CAD绘图文件一起交上,文件名保存为:

如陈锋同学的文件名为“无机071陈锋窑炉设计说明书”),过期不候。

二.窑体主要尺寸的确定

2.1内宽的确定

2.1.1窑内宽初步确定内宽

坯体尺寸=产品尺寸/(1-烧成收缩)=600/(1-10%)=666.67mm

为计算窑内宽方便取为667mm,我设计的是两片并排烧,两侧坯体与窑墙之间的距离取185mm,两片砖间距300mm.所以B=2×

667+2×

185+300=2000mm,取B=2000mm。

2.1.2确定内宽

窑内宽B=667+2×

2.2窑体长度的确定

2.2.1窑体长度的初步确定

生产任务G

同一列砖砖距取50mm,则

装窑密度

(件/每m窑长)

所以窑长

=129m

2.2.2窑体有效长度的计算

因为是辊道窑,设设三个砖为一节,则每节长度为(667+50)3=2150mm,

节数=

(节)

取节数为60节。

因而窑长度为:

mm

再加上进口和出口各两米所以总长为129+4=133m

2.3窑内高度的确定

辊道窑的内高被辊子分隔成辊上高和辊下高两部分。

内高是制品在窑内传热和烧成的空间,内高必须合理,既能有利于产品换热满足烟气有足够的流动空间,又必须满足一定的烧成空间和冷却空间,所以,内高的确定有一定的原则,经过一段时间的查阅资料,我设计的窑炉内高如下表:

位置

预热带

烧成带

冷却带

辊上高

500mm

辊下高

700mm

总内高

1200mm

三烧成制度的确定

窑炉的烧成制度取决于坯釉料的组成和性质、坯体的造型、大小和厚度以及窑炉结构、装窑的方法、燃料种类等等因素。

而烧成制度主要包括温度曲线、压力曲线和气氛控制。

烧成制度的制定原则有以下四点:

∙在各阶段应有一定的升降温速度,不得超过;

∙在适宜的温度下应有一定的保温时间,以使制品内外温度趋于一致,皆达到烧成温度,保证整个制品内外烧结;

∙在氧化还原阶段应保持一定的气氛制度;

∙全窑应有一个合理的压力制度,以确保温度制度和气氛制度的实现。

该窑的烧成制度如下:

∙烧成周期:

50min

∙气氛制度:

全窑氧化气氛

∙各温度带的划分

名称

温度(/℃)

时间(/min)

升温速率(/℃·

min-1)

节数(/节)

窑前带

40~500

71.875

1~8

500~750

60.98

9~13

750~1100

75

14~20

烧成带(保温)

1100~1350

104.17

21~23

1350

24~35

急冷带

1350~800

3.6

-152.78

36~39

缓冷带

800~400

-43.01

40~50

400~80

-40

50~60

总计

50

60

烧成曲线:

见CAD图纸

窑体各带长度的确定

根据烧成曲线中温度的划分,各段长度:

预热带:

(节)取20节

烧成带:

(节)取15节

冷却带:

(节)取25节

四:

工作系统的确定

辊道窑的工作系统包括排烟系统、燃烧系统、冷却系统等,下面是各系统的初步安排。

4.1排烟系统

在预热带第3~17节设置15对排烟口,每段或在窑顶或在窑底设置一对排烟口,窑顶窑底交错分布。

烟气经过各排烟口到窑墙内的水平通道,由第10节的垂直通道进入抽烟机,然后由烟囱排至大气。

4.2燃烧系统

因所设计的为明焰辊道窑,且使用天然气作燃料,所以采用全部喷入窑道内燃烧的方式,通过烧嘴在燃道中空部分燃烧。

在20~34节的辊子上下各设24对喷嘴,不等距分布,两侧交错分布。

在燃烧带的辊上设置观察孔,以便更好的观察火焰的燃烧情况,便于操作控制。

4.3冷却系统

制品在冷却带有晶体成长,转化的过程,并且冷却出窑是整个烧成过程最后的一个环节。

从热交换的角度来看,冷却带实质上是一个余热回收设备,它利用制品在冷却过程中所放出的热量来加热空气,余热风可供干燥,达到节能的目的。

4.3.1急冷带

第36~39节为7m急冷带,由侧墙上的小孔直接吸入车间冷空气,冷却气体的流动方向与抛光砖的前进方向相同。

虽然逆流效率更高,但是逆流温差太大,容易使产品变形,所以要采用顺流。

辊上,辊下各设3个内径φ76mm急冷风管。

4.3.2缓冷带

第40~60为缓冷带,制品冷却到800~400℃范围时,是产生冷裂的危险区,应严格控制该冷却降温速率。

为达到缓冷目的,一般采用热风冷却制品的办法。

大多数辊道窑在该处设有3~6处抽风口,使从急冷段与窑尾段过来的热风流经制品,让制品慢速均匀得冷却。

在第40~48节各设一对抽风口从49~57抽热风冷却。

第49~58各设一对进风口,自然风冷却。

4.4传动系统

4.4.1辊子材质的选择

辊道窑对辊子材料要求十分严格,它要求制辊子材料热胀系数小而均匀,高温抗氧化性能好,荷重软化温度高,蠕变性小,热稳定性和高温耐久性好,硬度大,抗污能力强。

常用辊子有金属辊和陶瓷辊两种。

为节约费用,不同的温度区段一般选用不同材质的辊子。

本设计在选用如下:

低温段(40~500℃和400~80℃)

无缝钢管辊棒

中温段(500~1100℃和800~400℃)

氧化铝瓷质陶瓷棒

高温段(1100~1350℃和1350℃)

碳化硅辊棒

4.4.2辊子直径与长度的确定

辊子的直径大,则强度大;

但直径过大,会影响窑内辐射换热和对流换热。

因设计的窑道比较长,宽度比较大,本设计辊子的直径要大些,故选用直径为50mm的辊棒,而长度则取2800mm。

4.4.3辊距的确定

为了保证无论何时制品在转动过程中都有3根辊棒,所以应取问产品的1/4以下,即辊距不大于600/4=150mm,考虑到该窑还用于烧制其他规格小的制品,因此,最终确定辊距为:

50mm,每节窑为2150/50=43根。

4.4.4传动系统的选择

考虑到产品的质量问题,辊道窑的传动系统由电机、链传动和齿轮传动构所组成。

该设计选用多电机分段传动分段带动的传动方案。

将窑分成30段,每段由一台电机托动,采用变频调速。

所有电机可以同时运行,每台亦可单独运行。

五燃料及燃料计算

5.1燃料的组成

燃料组成如下表:

17.8

5.2燃烧所需空气量

该窑用的是焦炉煤气,其低热值为:

Qd=17800Kj/Bm3

当煤气的低热值大于14650Kj/Bm3时,用经验公式

理论空气量:

Va0=-0.25=4.37m3

取空气过剩系数为1.29

Va=Va0a=4.371.29=5.64m3

5.3生成烟气量计算

烟气量用经验公式,理论烟气量:

V0=+0.25=5.09m3

V=V0+(a-1)Va0=6.17m3

5.4实际燃烧温度计算

t=

空气及燃料温度均按在室温20℃时计算,热分解不考虑时,空气比热为Ca=1.47KJ/M3.℃

假设温度等于1700℃,此时Cf=1.63KJ/M3.℃,代入公式得

t=1786℃

相对误差,||5%,所设合理。

取高温系数为0.8,则实际燃烧温度为0.8X1786=1428℃,比烧成温度1350℃高78℃,认为合理。

六:

窑体材料确定

1、窑体材料确定原则

窑体材料要用耐火材料和隔热材料。

耐火材料必须具有一定的强度和耐火性能以便保证烧到高温窑体不会出现故障。

隔热材料的积散热要小,材质要轻,隔热性能要好,节约燃料。

而且还要考虑到廉价的材料问题,在达到要求之内尽量选用价廉的材料以减少投资。

∙窑体材料厚度的确定原则

∙为了砌筑方便的外形整齐,窑墙厚度变化不要太多。

∙材料的厚度应为砖长或砖宽的整数倍;

墙高则为砖厚的整数倍,尽量少砍砖。

∙厚度应保证强度和耐火度。

综合以上原则,我设计的全窑材料及厚度如下表所示:

节数

窑体位置

材料名称

使用温度

导热率

W/(m.℃)

厚度

mm

密度Kg/m3

1

↓

20

和

40

窑

墙

粘土砖

1400℃

0.835+0.58×

10-3t

230

高纯型耐火纤维针刺毡

1100℃

0.09(400℃)

100

耐热钢板

顶

底

高铝砖

1500℃

1.52+0.18×

113

轻质粘土砖

1300℃

0.26+0.26×