输煤栈桥吊装方案DOC.docx

《输煤栈桥吊装方案DOC.docx》由会员分享,可在线阅读,更多相关《输煤栈桥吊装方案DOC.docx(23页珍藏版)》请在冰豆网上搜索。

输煤栈桥吊装方案DOC

金昌市热电联产(2×330MW)工程输煤栈桥钢结构

制装方案

编制:

审核:

批准:

年月日

栈桥钢结构制装方案

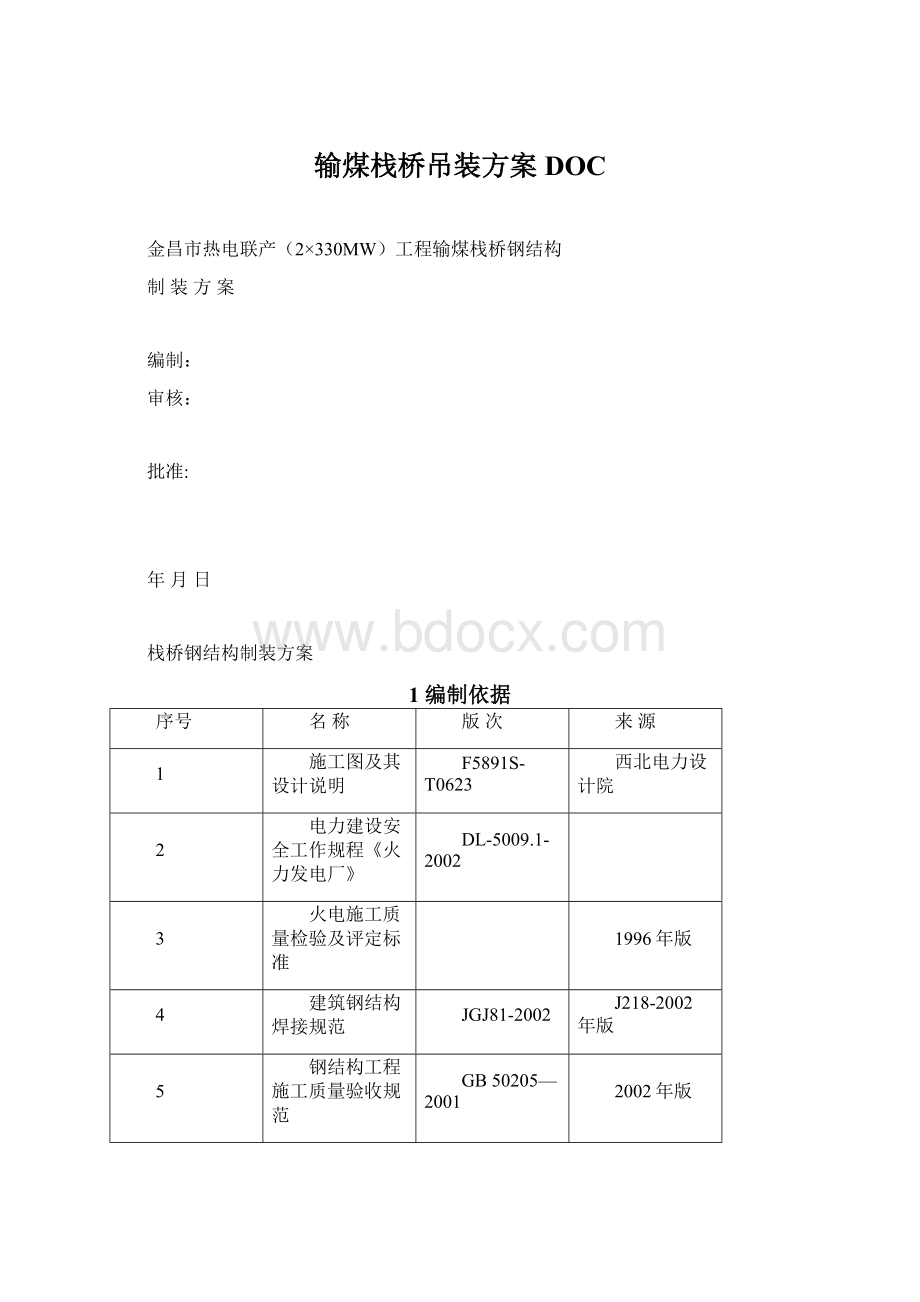

1编制依据

序号

名称

版次

来源

1

施工图及其设计说明

F5891S-T0623

西北电力设计院

2

电力建设安全工作规程《火力发电厂》

DL-5009.1-2002

3

火电施工质量检验及评定标准

1996年版

4

建筑钢结构焊接规范

JGJ81-2002

J218-2002年版

5

钢结构工程施工质量验收规范

GB50205—2001

2002年版

6

火电发电厂焊接技术规程

DL/T869-2004

2工程概况及其特点

2.1、本工程为(2×330MW)亚临界间接空冷双抽供热机组,同步建设脱硫、脱硝设施,四台330MW发电机组。

输煤栈桥分1#、2#、4#、5#四个,均在现场进行加工并安装,施工图主要参照西北电力设计院设计的(F5891S-T06230)进行加工,各个栈桥跨度大小不等,最长的有29.55米,单侧重量17.45T,栈桥钢结构总重量700T。

2.2、工程范围

1#栈桥是1(Ⅱ)输煤隧道的采光室至1#转运站,大约35T;2#输煤栈桥是1#转运站至2#转运站,大约140T;4#栈桥是2#转运站至碎煤机室,大约165T;5#栈桥是碎煤机室至主厂房煤仓间,大约345T。

3施工组织及其进度安排

3.1组织机构及其岗位责任

岗位

姓名

职责

技术负责

陈福绪

工序交接检,整体方案的制定,工程进度安排

班组技术员

李生明

施工准备作业,技术交底,起重计算校核,跟踪安装过程,控制安装质量,组织检查验收,文件包装整理。

工程调度

芦舂光

吊装及运输车辆调度,现场道路勘察。

质量员

孙国军

质量检查、监督、指导

安全员

肖立春

安全检查、监督、指导。

施工负责人

李明荣

生产组织、人员调配、作业进度的实施。

3.2栈桥吊装时间安排

工程名称

吊装时间安排

1#栈桥

2013年3月5日---2013年3月7日

2#栈桥

2013年3月8日---2013年3月18日

4#栈桥

2013年3月19日---2013年3月30日

5#栈桥

2013年5月15日---2013年6月15日

4.施工准备

4.1施工前准备

4.1.1组织建设人员和施工人员熟悉图纸、技术文件资料,了解输煤栈桥的结构形式,质量标准及安装方法,组织图纸会审。

4.1.2输煤栈桥依吊装特点保证在地面预拼并连续吊装作业。

4.1.3施工机具和施工人员到位。

4.1.4输煤栈桥基础混凝土及预埋螺栓验收复核合格。

4.1.5进入施工现场道路通畅,满足施工要求。

4.1.6施工区域及设备堆放场平整不影响施工,不影响钢结构运输、卸车及吊装准备。

4.1.7吊车行走路线已夯实、畅通,配合吊装机械交付使用。

4.2参加作业人员的资格及要求

4.2.1参加施工人员必须经过技术培训考核和安规考试,并且富有钢结构施工经验。

4.2.2作业人员由安全员、质检员、班长、技术员、组长、组员组成,必须各负其责,各尽其职。

4.2.3必须了解钢结构安装的规范和质量要求。

4.2.4熟知本班组工作中有关质量检验程序及检验方法。

4.2.5熟悉高处作业、安全用电、防火防爆、现场救护等安全技术规程。

4.2.6掌握施工项目的质量控制点及质量标准、并能及时、准确、完整地填写自检记录。

4.2.7施工人员严格按照图纸、规范、验标和作业指导书的要求施工,发现问题及时向有关人员提出,不得擅自处理。

4.2.8作业人员职责、权限

4.2.8.1班长有权组织调动施工劳动力,负责施工的全面质量、施工安全及工艺达到验收标准与设计要求负责。

4.2.8.2技术员对施工技术方案负责,对安全施工从技术角度提出措施,对设备缺陷、设计变更提出方案,经审批后监督实施,施工人员必须服从技术负责人员的指导,技术员对施工质量负技术责任。

4.2.8.3各施工人员发现施工方案有误时应及时上报,并提出合理化建议,对施工的每一道工序的质量负责,并应保护自己和他人,做好安全文明施工。

5、作业所需的机具、工具、仪器、仪表的规格、等级和数量,以及布置要求和计量器具配备表

5.1作业所需的工器具、仪器和仪表

名称

规格

数量

名称

规格

数量

履带吊

QUY400

1台

1380附臂吊

63T

1台

汽车吊

50T

1台

卡环

32T、25T

各2套

卡环

10T

2套

经纬仪

J2-1光学

1台

扭力扳手

TG200-1000Wm

3把

扭剪型扳手

6922WB型

3把

水平仪

/

1台

电动扳手

6906型

3把

钢板尺

L=300mm、

1000mm

各2把

电焊机

BX1-400

5台

对讲机

/

4对

弹簧称

15-20kg

1把

螺旋千斤顶

10-20T

4台

角尺

/

2把

水平管

50m

1根

角向磨光机

Φ100

2把

手动扳手

12"-18"

10把

倒链

1-10T

各5个

气割工具

/

4副

榔头

4磅、8磅

各2把

橄榄铳

L=200mm

5把

撬棒扳手

L=600mm

6把

电源盘

220V50m

2台

钢丝绳6×37+1

Φ28

φ36.5mm

各2对

所有测量器具必须检验合格

6、输煤栈桥钢结构制作

6.1钢结构制作采用机械自动切割机,机械喷砂除锈,机械打磨铣面,主要构件焊缝采用自动埋弧焊,二氧化碳保护焊等机械设备为主。

6.2钢结构制作程序:

材料矫正→放样、号料→划线下料→制孔→组装→焊接→变形矫正→(成品)检查→除锈、涂装、编号。

6.3平直和矫正

对变形超过验收规范允许值的钢材,在划线下料之前须预以矫正。

矫正采取矫直机矫正和加热矫正两种方法。

6.3.1钢桁架、钢屋架所用型钢,用型钢矫正机矫正或加热矫正。

加热矫正的温度不得超过900℃。

6.3.2钢桁架、钢板钢平台所用的钢板采用滚圆机矫正。

对厚度较大的钢板亦可用加热法矫正。

6.3.3其它构件的钢材采用上述几种方法矫正外,尚可采用单撑直机矫正和人工矫正。

6.3.4碳素结构钢在环境温度低于-16。

C,低合金钢在环境温度低于-12。

C时,不得进行冷矫正和冷弯曲。

6.3.5矫正后的钢材表面不得有明显的凹面和损伤,划痕深度不得超过0.5mm,钢材矫正后的允许偏差应符合下表的规定。

钢材矫正后的允许偏差

6.4放样、号料和切割

6.4.1根据施工图的要求和具体情况,用1:

1的比例把构件的形状和尺寸划到放样平台上,对较复杂的不规则形状,绘制几何图形,得到实样后,再依其制作样板或样杆。

作为切割、弯制、铣、刨、制孔等加工的依据。

样板、样杆应编上零件号,放样和样板、样杆的精度符合下表。

放样和样板(样杆)的允许偏差

项目

平行线距离和分段尺寸

宽、长度

对角线差

孔距

加工样板的角度

允许偏差(mm)

±0.5

±0.5

±1

±0.5

±20'

6.4.2放样时,先划出构件的中心线,然后划出零件尺寸,得出实样。

实样完成后,须复查一遍主要尺寸,若有差错及时改正。

6.4.3焊接构件放样时,重点控制连接焊缝长度和型钢重心,同时还应根据工艺要求预留焊接收缩余量及切割刨边、铣平等加工余量。

其数值分别见下表。

焊接收缩余量

结构类型

焊件特征和板厚

焊接收缩量(mm)

钢板对接

各种板厚

长度方向每米焊缝0.7

宽度方向每米接口1.0

实腹结构及焊接H型钢

断面高≤1000mm,且板厚≤25mm

四条缝焊缝每米收缩0.6,焊透梁高收缩1.0,每对加劲焊缝、梁的长度收缩0.3

断面高≤1000mm,且板厚>25mm

四条缝焊缝每米收缩1.4,焊透梁收缩1.0,每对加劲焊缝、梁的长度0.7

断面高>1000mm的各种材料

四条纵焊缝每米共收缩0.2,焊透梁高收缩1.0,每对加劲头焊缝、梁的长度收缩0.5

格构式结构

屋架

接头焊缝每个接口为1.0,搭接贴角焊缝每米0.5

气割余量表

项次

加工方法

加工余量(mm)

1

气割后刨边或端铣加工

4~5

2

剪切后刨边或端铣加工

3~4

加工余量表

项次

材料厚度(mm)

割缝宽度留量(mm)

1

≤10

1~2

2

10~20

2.5

3

20~40

3

4

40以上

4

6.4.4号料的允许偏差应符合下表的规定。

号料的允许偏差

项目

允许偏差(mm)

零件外形尺寸

±1.0

孔距

±0.5

6.4.5型钢采用无齿锯和联合冲剪机或氧气切割。

6.4.6气割前应将钢材切割区域表面的铁锈、污物等清除干净,气割后应清除熔渣和飞溅物。

6.4.7气割和机械剪切的允许偏差分别应符合下表的规定。

气割的允许偏差

项目

允许偏差(mm)

零件宽度、长度

±3.0

切割面平面度

0.05T且不大于2.0

割绞深度

0.2

局部缺口深度

1.0

机械剪切的允许偏差

项目

允许偏差(mm)

零件宽度、长度

±3.0

边缘缺棱

1.0

型钢端正部垂直度

2.0

6.5制孔

6.5.1制孔方法:

普通钢结构安装孔,用立式钻床钻孔,其它各构件支座板等构件孔距精度要求较高的螺栓孔,采用钻模钻孔。

6.5.2构件上钻床钻孔不便时,用磁座钻钻孔。

6.5.3制孔质量:

精制螺栓孔应具有H12的精度,孔壁表面粗糙度Ra≤12.5μm。

螺栓孔径和孔距的允许偏差分别应符合下表的规定。

螺栓孔的允许偏差

项目

允许偏差(mm)

直径

0~+1.0

圆度

2.0

垂直度

0.03T且不大于2.0

螺栓孔距的允许偏差

项目

允许偏差(mm)

≤500

501~1200

1201~3000

>3000

同一组内任意两孔距离

±1.0

±1.5

_

_

相邻两组的端孔间距离

±1.5

±2.0

±2.5

±3.0

6.6组装

6.6.1组装原则:

组装时,先要确定对构件的组装顺序,复杂部位和不易施焊的部位需制定工艺装配措施,规定先后组装顺序,对隐蔽焊缝预先施焊,严禁不按顺序组装和强力组对。

组装前,零件部件应经检查合格,连接接触面和沿焊缝边缘每边30-50mm范围内的铁锈、毛剌、污垢、冰雪等应清除干净。

板材型钢的拼接,应在组装前进行,构件的组装应在部件组装,焊接、矫正后进行。

胎具及装出的首件须经过严格检验,方可大批进行装配工作。

6.6.2当采用夹具组装时,拆除夹具时不得损伤母材,对残留的焊疤应修磨平整。

6.6.3顶紧接触面应有75%的面积紧贴,用0.3mm塞尺检查,其塞入面积应小于25%,边缘间隙不应大于0.8mm。

6.6.4钢架拼装:

钢架拼装分两次进行,即先由零部件拼装成半榀,运到吊装地再拼装成整体。

a.钢屋架第一次拼装在加工平台上完成,在平台上放实样时应按公差上限预放焊接收缩余量,并要按设计值放出起拱线。

b.无论弦杆、腹杆,应先单肢拼配焊接矫正,然后按装配复制法在现场进行大拼装。

c.支座与柱连接的节点板等应先小件组焊,矫平后再定位大件拼装。

6.7焊接及焊接质量要求

6.7.1钢屋架要求焊透焊缝的反面,均应用电弧气刨清根后再焊。

6.7.2多