FMEA经典案例48654Word文件下载.docx

《FMEA经典案例48654Word文件下载.docx》由会员分享,可在线阅读,更多相关《FMEA经典案例48654Word文件下载.docx(27页珍藏版)》请在冰豆网上搜索。

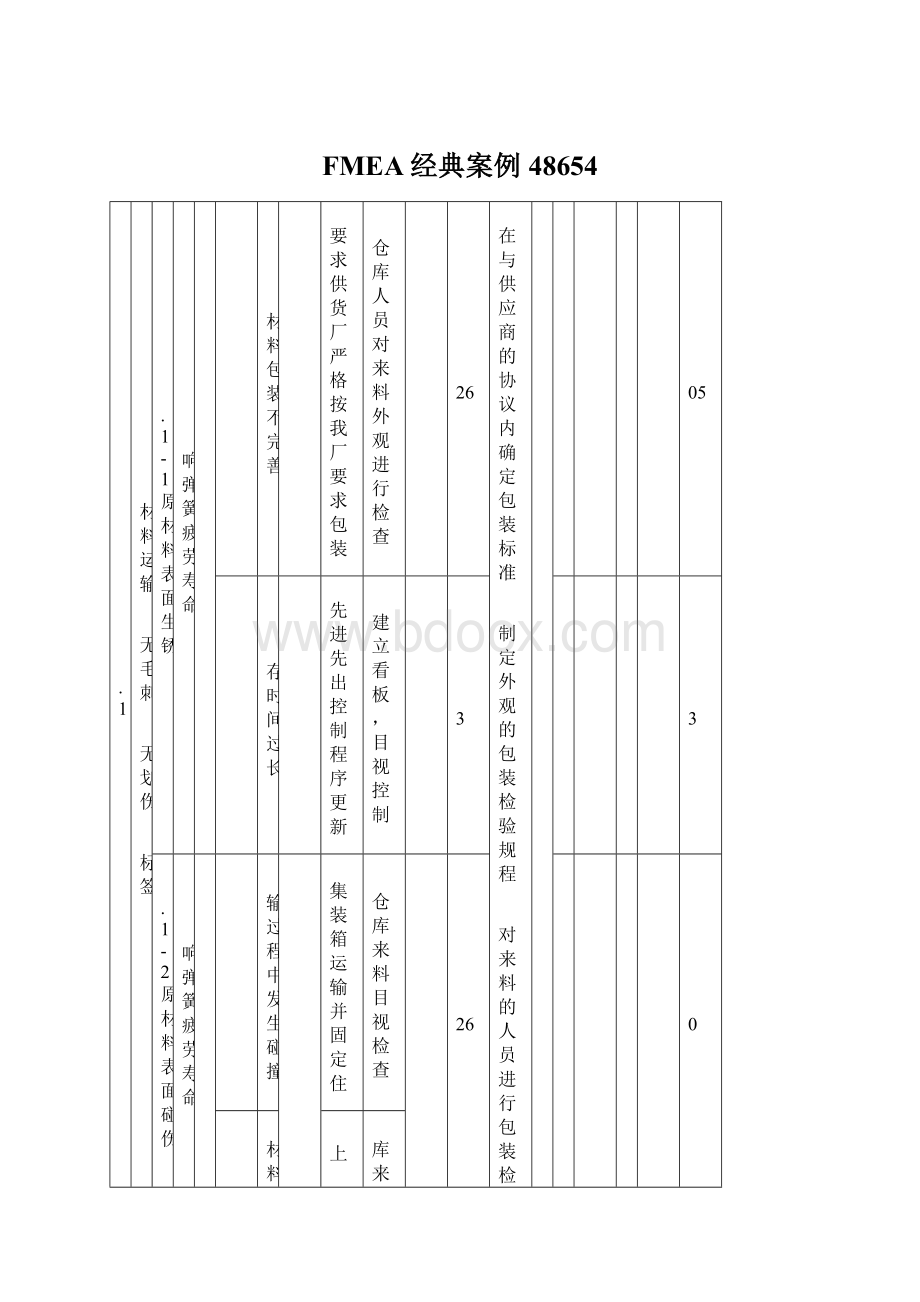

见上

仓库来料目视检查

0.1-3标牌丢失/批号信息丢失

没有可靠的追溯性

捆扎松

-包装方案确认

-来料目视检查

90

检查和完善来料控制程序

1.1

原材料检验

1.1-1不合格材料入库

生产产品不合格

未检验出不合格材料

技术认可

建立自检报告

检验员严格按检验规程检验

4

56

1.2

原材料储存和搬运

检验器具失效

确定刻度单位

质保部定期对检验器具进行校验

42

分供方和中国弹簧厂在检验方式上存在差异

和分供方确定检验器具

30

分供方检验器具确定

1.2-1不合格的丸粒

影响弹簧的疲劳寿命

供应商提供不合格的丸粒

供应商技术认可

对丸粒的来料检查

1.2-2磷化液不符合规范

影响涂层质量

供应商提供不合格的磷化液

对磷化液进行来料检查

1.2-3涂装的粉末不符合规范

供应商提供的粉末不符合规范

对粉末进行来料检查

1.2-4原材料表面生锈

原材料存放时间过长

根据FI/FO发放原材料

-仓库管理员严格按“先进先出”的要求发放材料

-首件检查

28

改用软绳吊装材料

1.2-5从仓库到原材料搬运途中原材料表面碰伤

原材料吊装时碰伤

严禁用钢丝绳吊装无外包装的材料,

-操作工自我检查

-质保部抽样检查

2-1表面不能达到平滑要求

HIC

卷簧机滚轮调整不正确

1.首件认可

1.操作工定期抽检一班1次/2h

2.质保定期抽检1次/4h

36

2-2.总圈数不能达到要求

影响弹簧装配

-外径偏差

-送料长度偏差

1.设备卷绕方向保证

2.首件认可

72

专用量具

40

冷卷成形

-达到指定几何尺寸:

表面平滑

2-3.旋向错误

影响弹簧影响弹簧装配

方向绕反

同上

最后线菏载测试误差验证

1

12

总圈数

2-4.自由长度

力超差

影响整车舒适性

1.顶杆节距推出误差

2.设备精度误差

-首件样品确认程序

-设备PM计划

-.操作者1次/2h

-.QC2次/4h

2-5.弹簧外径不符合规范

刚度超差

负荷超差

影响装配

9

Sc

卷簧机顶杆、滚轮参数未调整好

-首件认可

-操作者1次/2h

54

做Spc控制图

自由长度

2-6大端圈间隙

弹簧力、刚度变化

-首件认可确定参数

-QC1次/4h

-操作者检查、记录1次/2h

弹簧外径

2-7上,下端圈内径

对用户造成装配困难

-QC2次/4h

-操作检查、记录1次/2h

去毛刺

3-1弹簧有毛刺

影响外观

落料刀和芯轴刀存在间隙

-刀具管理

-100%去毛刺

-.喷丸

目视检查

84

刀具管理程序

生产科、设备科

4-1.回火间隔小于4h

弹簧使用寿命降低

8

1.回火设备坏

2.操作者未及时上料

-设备预防性维修

-周转箱控制方法

专用周转箱

128

1.建立周转箱定制

2.建立周转箱管理程序

96

4-2链排走速调节不当

1.回火时间过短

2.降低产品使用寿命

3.改变弹簧几何尺寸

设备故障

设备预防性保养计划

-操作工每2小时作自检

-质保部检查1次/4H

制定详细的设备失效应急计划

回火

-消除卷簧引起的应力

参数设置错误

培训

4-3回火硬度不符合要求

4-4各个炉段的回火温度不符合要求

降低产品疲劳寿命

1.降低产品疲劳寿命

2.改变弹簧几何尺寸

1.回火温度超差

2.回火时间超差

质保部打硬度2只/班

1.回火炉设备故障

2.温度计失效

-温度计采用PLC控制、温控报警装置

-定期对温度计标定、报警装置标定

-温度计寿命管理

-记录纸100%数据记录

-操作工检查1次/2h

48

5-1抛丸流量不足

弹簧使用寿命降低(早期断裂)

丸粒不足

-规定丸粒流量并锁定

-丸粒添加程序1次/80min,每次添加25Kg1.2mm丸粒。

-设备报警

1.操作者点检1次/2h

2.QC检查1次/4h

国产1mm喷丸机加流量报警装置

5-2喷丸时间过短

喷丸强度不够

1.拨叉速度失控

2.参数设置偏差

-规定拨叉速度并锁定

-生产准备阶段确定

喷丸1

-提高弹簧的疲劳寿命

-喷丸强度

-喷丸覆盖率

-喷丸时间

-丸粒比例

-丸粒流量

-表面无轧伤

5-3丸粒比例失调

1.小丸粒比例过大

2.未及时添加丸粒

每班按工艺每60min添加丸粒

每班检测丸粒比例1次/2H

5-4叶片磨损

强度不够

叶片磨损

预防性维修

1.喷丸工程师每天检查1次

2.防错图

160

5-5喷丸强度不足

弹簧早期断裂

上述参数存在偏差

做Allmen试片1次/4H,每次3只弹簧,在不同位置

设备项修后三只弹簧试片饱和度验证

设备科

每次项修后

PPAP阶段采用控制图

5-6表面轧伤

弹簧疲劳断裂

1.设备故障

2.人为因素

-弹簧上料位置正确

1.在强压工位目视检查100%

弹簧位置防错图

压缩

-尺寸定型

6-1压缩长度不符合规范

1.弹簧长度偏差

2.弹簧表面轧伤

2.工艺参数设置误差

-光电开关控制保证

光电开关控制100%

6-2压缩次数不符合规范

弹簧长度超差

1.参数调整

2.人员

对生产线的调整进行检查

1.操作者自检1次/2h

6-1几何尺寸超差弹簧流入下道工序

10-1负荷超差,乘客感觉不舒服

长度和圈数不符合规范

调整长度

-操作工抽取1/5检查

-检验员4小时检验1次

工序检查

7-1端圈内径

小圈内径

SC

前道工序漏检

-操作工检查100%

挂弹簧

8-1弹簧表面脏,有油污

造成表面涂装粘合表层有气泡,涂层易剥落弹簧使用寿命低

弹簧喷丸后碰油污

-培训

-操作者带带橡胶的手套

-制定喷丸到悬挂之间的时间间隔

1.挂弹簧前100%检查弹簧清洁度

清洁

防错图

8-2小头朝下,挂弹簧位置超出180度

不能使疲劳寿命最优化

悬挂位置不正确

-防错图

100%目视检查

8-3挂钩未能更换

没有按时更换

-对操作工进行培训

-更换程序检查

每天作检查记录

9-1清洗

弹簧表面未清洗干净

温度、时间、喷头压力不恰当

-电磁阀、加热设备预防性维修

-手动调整蒸汽流量

-变频器控制

4.操作者点检1次/2h

9-2清洗2

喷头坏

设备预防性维修

通过不同色表表明阀管路流向

表面处理

9-3表调

表调液未能调整好

磷化膜结合力不好

表面液添加不及时

-每天分两次各补充0.5Kg

-每周重新配置

检查PH值2次/班

加作业指导书关于表调液的调