螺杆压缩机安装方案精品文档Word文档下载推荐.docx

《螺杆压缩机安装方案精品文档Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《螺杆压缩机安装方案精品文档Word文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

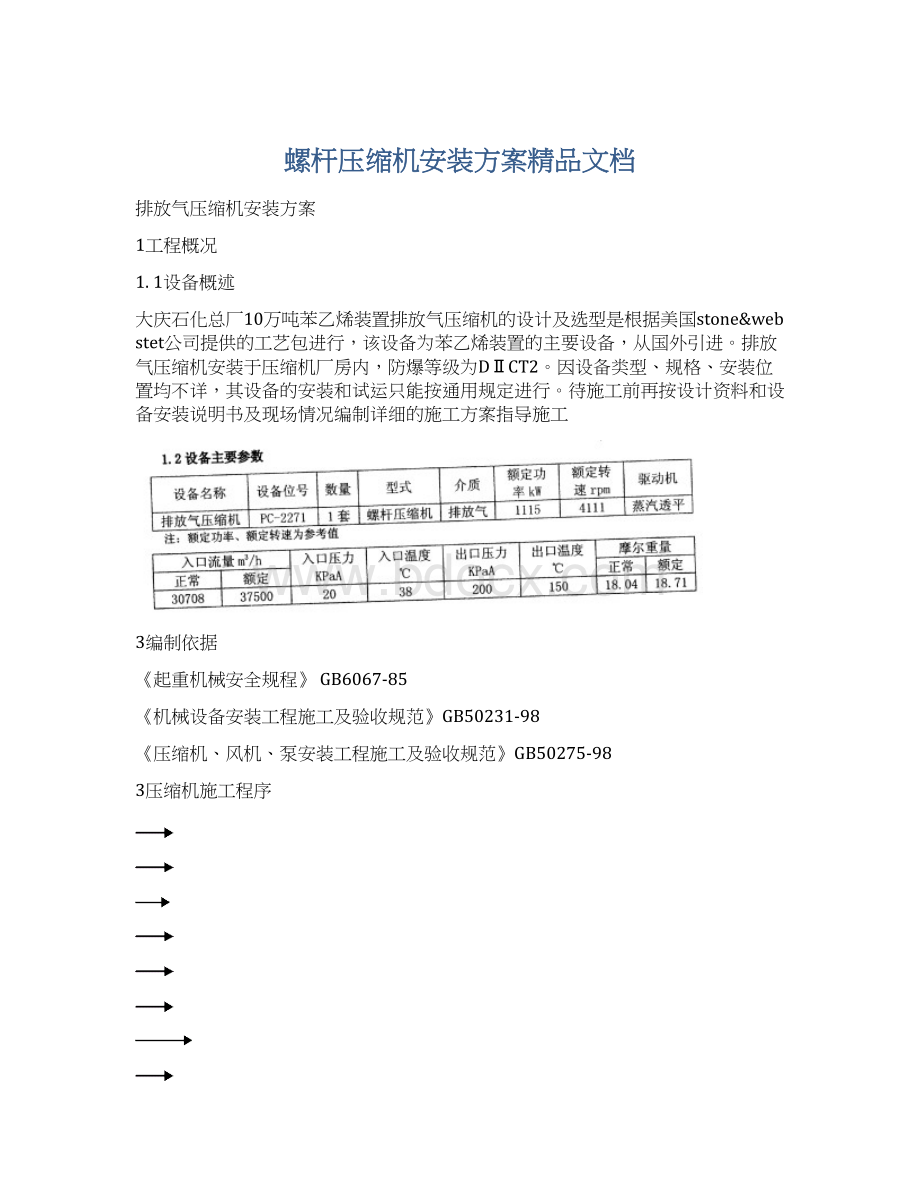

4.1施工前准备

4.1.1施工前应具备下列技术资料:

4.1.1.1压缩机组出厂合格证书,出厂合格证书必须包括下列内容:

1)重要零、部件材质合格证书;

2)随机管材、管件、阀门等质量证书;

3)机壳及附属设备水压试验记录;

4)机器装配记录;

5)机器试运转记录。

4.1.1.2机组安装平、立面布置图,基础图、装配图、系统图及配管图,安装、使用、维修说明书;

1)机组的装箱清单;

2)基础中间交接资料;

3)有关的规范、技术要求、施工方案等。

4.1.1.3施工前必须组织图纸会审及技术交底,并应有相应的记录。

4.1.2机组运输与吊装

4.1.2.1机组的吊装与运输,应执行现行行业标准《化工工程建设起重施工规范》的有关规定。

4.1.2.2机组的吊装和运输,应根据包装标记或设备重心确定受力点,作业过程中,应使机器及主要部件保持水平状态。

4.1.2.3机器及零部件吊装、运输时,不得将钢丝绳、索具直接绑扎在机加工面上,绑扎部位应适当衬垫,或将索具用软材料包裹,并严禁撞击。

4.1.2.4吊装转子时,应使用制造厂提供的专用工具。

对自制的吊装1f-具及索具,应进行200%的工作负荷试验,时间不得少于1小时。

4.1.3开箱验收及保管

4.1.3.1机组开箱验收及安装期间的保管,应按现行行业标准《化工机器安装工程施工及验收规范》通用规定的有关规定执行。

4.1.3.2精密零、部件应按技术文件要求存放在适宜库房内的货架上。

4.1.3.3随机技术资料、专用工具及计量器具,应清点造册,妥善保管,保证使用。

4.2基础验收及处理

4.2.1基础使用前必须办理中间交接证书,基础移交时必须同时提供:

基础施工单位应提交质量证明书、强度试验报告和中心、标高、外形尺寸实测记录;

提供基础沉降观测点位置及沉降观测记录。

4.2.2对基础进行外观检查,应满足下列要求:

基础外观不应有裂纹、蜂窝、空洞、露筋等缺陷;

基础中心线、标高、沉降观测点等标记齐全、清晰;

预埋螺栓的螺纹部分应无损坏,预留地脚螺孔清理干净,螺母、垫圈齐全;

按土建基础图对基础的外形尺寸、坐标位置进行复测检查,其允许偏差须符合下表的

机器基础尺寸和位置的允许偏差(mm)

项次

项目

允许偏差

1

坐标位置(纵横轴线)

±

20

2

不同平面的标高

0~-20

3

平面外形尺寸

4

凸台上平面外形尺寸

5

凹穴尺寸

+20~0

6

基础上平面的水平度

5mm/m,且全长10

7

垂直度

8

预埋地脚螺栓

标高(顶高)

中心距(在根部和顶部测量)

9

预留地脚螺栓孔

中心位置

10

深度

孔壁铅垂度

带锚板的预埋活动地脚螺栓

标高

带槽的锚板水平度

5mm/m

带螺纹孔的锚板水平度

2mm/m

4.2.3机组安装前应对基础作如下处理:

4.2.3.1需要二次灌浆的基础表面,应铲出麻面,麻点深度不应小于10mm,密度以每平方分米内3~5点为宜,表面不得有疏松层或有油污;

4.2.3.2放置垫铁处的基础表面应铲平,其水平度偏差不应大于0.5mm/m,与垫铁应均匀接触,接触面积不应少于50%;

4.2.3.3若须预埋垫铁,应将放垫铁处的基础面铲出凹坑,用高于基础标号的水泥砂浆埋设平垫铁。

平垫铁上表面的水平度偏差不应大于0.5mm/n。

标高偏差不应大于2mm,砂浆层厚度不得小于40mm。

5机组就位、找平找正与固定

5.1垫铁与地脚螺栓

5.1.1当技术文件无要求时,垫铁的布置应符合下列规定:

5.1.1.1垫铁组应放在底座立筋及纵向中心线等负荷集中处;

5.1.1.2垫铁组应放在地脚螺栓两侧并尽量靠近螺栓;

不带锚板的地脚螺栓,间距小于300mm时,可只在一侧安放垫铁;

5.1.1.3相邻垫铁组的间距,可根据机器重量、底座结构、负荷分布情况而定,宜为300~700mm。

5.1.1.2垫铁应平整,无氧化皮、毛刺和卷边。

斜垫铁的斜度宜为1:

20,表面粗糙度Ra不应大于6.3μm,配对斜垫铁之间接触面应密实。

5.1.1.3垫铁规格的选用,应按现行行业标准《化工机器安装工程施工及验收规范》通用规定执行。

5.1.1.4每组热铁限用一对斜铁,总层数不超过4层,总高度宜为40~70mm。

5.1.1.5机器安装后的垫铁组,用0.25~00.5kg的手锤敲击检查应无松动,层间用0.05mm塞尺检查,垫铁同一断面处两侧塞入深度之和不得超过垫铁边长(或宽)的1/4。

最终检查合格后,将.垫铁两侧层间用定位焊固定。

焊接时,严禁将地线固定在机器上。

5.2机组就位前的准备

5.2.1散装供货的汽轮机轴承箱,应进行4小时以上的煤油渗透试验,以无渗漏为合格。

5.2.2底座与混凝上接触的部位,必须清除油垢、油漆、铸砂、铁锈等。

5.2.3安装在机器下部与机器相连接的设备,检查试压合格后,应预先吊装就位并初步找正,与机器连接的法兰口应加设盲板,以免脏物掉入。

5.3机组就位、找平找正

5.3.1机组就位前必须合理确定供机组找平找正的基准机器。

应调整固定基准机器,再以其轴线为准,调整固定其余机器。

5.3.2基准机器的确定,应符合下列要求:

5.3.2.1制造厂规定的安装基准机器;

5.3.2.2选重量大、调整困难的机器;

5.3.2.3机器多、轴系长时,宜选安装在中间位置的机器;

5.3.2.4条件相同时,优先选择转速高的机器。

5.3.3机组就位时,联轴器端面间轴向距离,应符合技术文件要求

5.3.4机组中心线应与基础中心线一致,其偏差不应大5mm。

5.3.5基准机器的安装标高,其偏差不应大于3mm。

5.3.6调整水平前,应先确定水平测点的位置及机组的安装基准部位,并应符合下列要求:

5.3.6.1纵向水平可在轴承座孔,轴承座、壳体中分面,轴颈或制造厂给定的专门加工面上选点测量;

5.3.6.2横向水平以轴承座、下机壳中分面,或制造厂给的专门加工面上进行测量;

5.3.6.3宜选择基准机器的轴颈为机组的安装基准部位。

5.3.7机组水平度的允许偏差应符合下列要求:

5.3.7.1纵向水平度的允许偏差,基准机器的安装基准部位应为0.2~0.05mm/m,其余机器必须保证联轴器对中要求;

5.3.7.2横向水平度的偏差不应大于0.10mm/m,同一机器各对应点的水平度应基本一致。

5.4驱动机汽轮机的安装

5.4.1汽缸安装前应将座架和猫爪支承平面清洗干净,接触面积应均匀分布且达75%以上,自由状态下两面之间,用0.04mm塞尺检查不得塞入,联系螺栓与螺孔的相对位置、座架与螺帽间的自由间隙,都应符合技术文件规定。

5.4.2检查与调整各部位的滑销位置及间隙应符合下表规定

5.4.3底座的纵、横向水平度应在基准面上进行检侧,允许偏差为0.1nm/m,当汽轮机为基准机时,汽缸的纵向水平度宜以汽轮机后端轴承座孔或轴颈为准,允许偏差为0.04mm/m。

横向水平应以前、后轴承座水平剖分面为基准,允许偏差为0.05mm/m。

5.4.4汽缸剖分面接触应严密,在自由状态下的间隙不应大于0.o5mm,或每隔一个螺栓拧紧后不应有间隙。

5.4.5径向轴承、推力轴承的检查和安装应符合随机文件

5.4.6汽缸内的部件,如隔板、静叶片、汽封等,组装前应清洗检查无缺陷,与汽缸体组合时,其中心位置和相应间隙,应符合技术文件规定。

5.4.7轴承座孔与汽缸中心偏差,不得大于0.03mm。

5.4.8转子安装应符合下列要求:

5.4.8.1转子的吊装应按本规范的规定执行,吊点位置应符合技术文件规定。

5.4.8.2转子表面应清洗干净,检查各部件的装配应符合技术文件规定,并无损伤和缺陷;

5.4.8.3转子装入汽缸前,必须对隔板、静叶片、通道、汽封等,用压缩空气吹扫干净,疏水口必须畅通,径向轴承应注入合格润清油,

5.4.8.4转子起吊及放置必须保持水平状态,严禁碰压汽封等部件。

5.4.8.5转子就位后,调整转子与缸内部件的相对位置及间隙,使其符合技术文件的规定,方可正式装配推力轴承。

5.4.8.6转子有关部位的跳动值,应符合下表规定.测点如图所示。

汽轮机转子跳动测点示意图

5.4.9转子与汽缸的中心线应重合,允许偏差应为0.03mm以下。

5.4.10转子安装水平度,应以汽轮机排汽侧轴颈为基准准,偏差不应大于0.02mm/m,进汽侧的轴颈水平度,应参照转子的挠度值确定。

5.4.11汽缸闭合前,检查下列各项均应符合技术要求,并应有相应安装记录:

1)转子的中心位置与止推轴承组装;

2)隔板、静叶片、汽封组装;

3)汽缸中分面的接触严密度;

4)支承滑销系统组装状况;

5.4.12汽红闭合时应符合下列要求:

1)检查确认机壳内部应清洁无异物,

2)汽缸内部装配的部件,应符合技术文件的规定。

配合面如涂抹密封剂,其性能应符合技术文件的要求;

5.4.13汽缸吊装应使用专用工具,保持上半部汽缸连接面呈水平状态,安装中必须沿导向杆平稳缓慢降落,在即将闭合时,装入定位销;

5.4.14汽缸闭合后盘动转子,内部应无异常音响和摩擦及卡涩现象,转动应灵活,应及时封闭各连接管口。

5.4.15汽缸连接摄栓,应按下列要求进行紧固:

1)螺栓应清洗千净,检查无毛刺和损伤,螺杆与螺母的配合精度应符合技术要求;

2)螺栓在装配时,螺纹部位必须涂抹防咬合剂,装配时不得有卡涩现象,严禁强行拧紧;

3)螺栓紧固顺序,应符合技术文件的规定,无要求时应从汽缸高压段中部开始,按左右对称分两步进行,先用50~60%的规定力矩预紧,再用100%的规定力矩紧固;

4)螺栓的紧固力矩,应符合技术文件的规定。

5.4.16调速系统的安装应符合下列要求:

5.4.16.1调速系统中的电气、仪表、机械的安装,应严格按技术文件的规定进行;

5.4.16.2调速器出厂时已进行了调试整定,现场宜整体安装,对油压控制的执行机构,应检查清洗干净;

5.4.16.3主汽阀、调速阔、危急保安装置、油动机、调速器等的滑动部位,动作应灵活可靠,不应有异常现象;

4)各部件的连接面应严密无损伤,装配位置应符合技术文件的规定;

5.5螺杆式压缩机安装

5.5.1压缩机安装时设备清洗和检查应符合下列要求

1)主机和附属设备的防锈油封应清洗洁净,并应除尽清洗剂和水分;

2)设备应无损伤等缺陷