钢烟囱吊装施工方案Word文档下载推荐.docx

《钢烟囱吊装施工方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《钢烟囱吊装施工方案Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

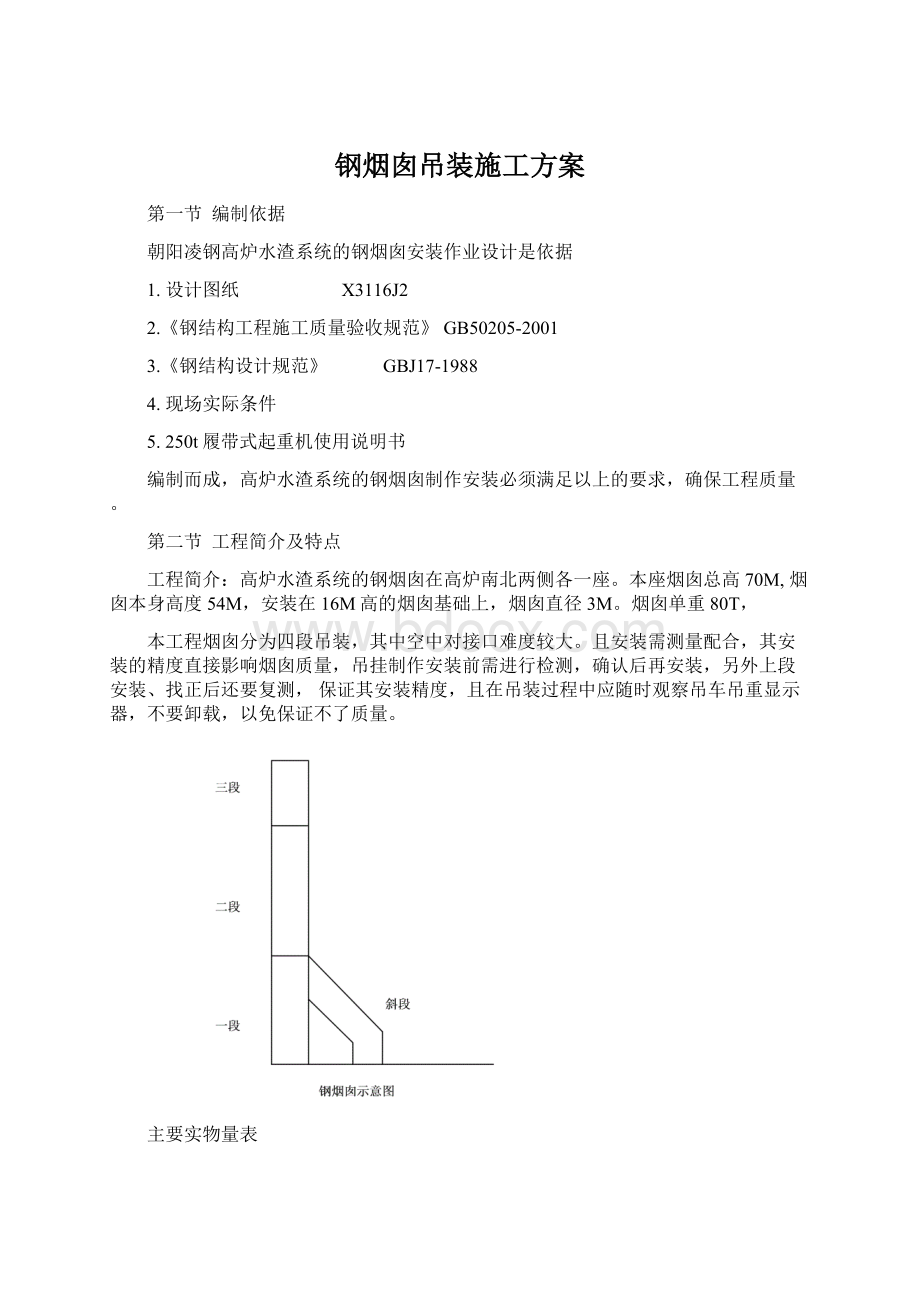

1

第一段L=6Mδ=18㎜L=12Mδ=16㎜

T

24.2

2

第二段L=24Mδ=14㎜

24.84

3

第三段L=12Mδ=14㎜

12.42

5

斜段L=20Mδ=14㎜

18.54

6

合计

80

第三节施工进度计划

高炉水渣系统的钢烟囱安装受条件制约(准备工作时间短,现场条件不好,施工场地狭窄,无组对场地等因素影响)必须加班加点为五月三日吊装做好准备(遇自然条件顺延)吊装总工期13天。

其中吊装一座烟囱用5天,250t履带式起重机拆装用3天。

第四节吊装组织机构

吊装组织机构

职务

职责

联系电话

组长:

项目部经理张斌

总指挥

666001

副组长:

项目部工程部长王兆刚

副总指挥

666005

项目部施工员金家理

现场总指挥

151********

组员:

项目部工程质量员刘莹

质量检查

134********

项目部工程安全员李群

现场安全检查防护

666006

项目部工程材料员李季

材料供应

186********

项目部工程测量员

测量配合

第五节钢烟囱制作质量要求

主要质量要求:

1制作烟囱管道时,钢板在加工前应作平直校正;

钢板的切边,须用切割机进行。

2钢板切割后,边缘必须平整,切割线应符合设计尺寸。

在制作烟道时,必须考虑焊接时横缝收缩的余量。

3管道钢板的弯曲加工,应符合设计规定的曲率半径。

用弦长不小于1500mm的弧形样板检查,弧线与样板之间的间隙不得大于2mm。

钢板在弯曲成型前应进行端部压头,经压头后,钢板端部应达到所要求的弧度,其偏差不得超过上述规定。

4管道焊缝必须经煤油渗透试验。

5管道接缝应符合要求,纵向接缝间距应大于300mm。

组对时,纵缝应互相错开,其间距应大于1000mm。

卷管制作的允许偏差:

项次

项目

允许偏差

检验

方法

﹥3000

周长偏差

±

15

用钢尺检查

卷管最大直径与最小直径之差

≤10

卷管端面的垂直度

D/1000,且不大于3

吊线检查

4

管段的直线度

L/1000,且不大于10

拉线用钢尺检查

6管道对口错边:

<

3mm

7.管道出厂前,管口用角钢(75*5)四等分十字支撑。

8.焊接要求:

全部Ⅱ级焊缝,抽查焊缝总长度,焊条必须烘干2小时以上。

9面漆要求:

颜色符合设计要求,均匀、无漏涂,干漆模厚度δ=150μm,允许偏差±

25μm.

第六节施工作业方法

6.1施工程序和控制要点

6.1.1施工程序

场地清整—构件运输进场—吊挂、爬梯制作—烟囱组对—测量垂直度—吊耳焊接—脚手架及爬梯安装—吊挂安装—烟囱吊装—再次测量校核—焊接固定—涂漆及临时设施拆除。

6.1.2控制要点:

下降管吊装的控制点主要有:

a重量核算及重心确定。

b测量垂直度使吊架安装定位准确。

c吊索在地面的调整。

d注意就位时的对接顺序。

6.2施工方法:

6.2.1场地清整

由于烟囱吊装采用单机吊装,构件重量大,为避免重、大件越过炉区高空回转,本着就近组对的原则,顺通道走行就位提升的原则,应将通道南、北两侧40m范围内清理干净,并用测量配合找平找垂直度。

6.2.2构件运输

烟囱从加工场运输入现场,由于管道直径大,应制作管托,并采用3t以上倒链封固,运输的时间如安排夜间应做好充足的照明,卸车时应一次吊装到位。

以避免对装时再占用大型吊车。

6.2.3临时设施制作

安装所需的临时设施主要有:

吊挂,管托及管内支撑、爬梯及护栏、吊耳等,其中主要是吊挂的制作长度和安装位置必须准确,为拆装方便,规定吊架制作完成后与钢跳板焊在一起,用安全网与护栏连接,确保施工人员安全。

6.2.4烟囱组对

组对按方案确定的长度组对,第一段长度18m,第二段长度24m,第三段长度12m,第四段长度12m。

为保证安全,

6.2.5吊耳焊接

吊耳焊接必须严格按图示位置焊接,先画出吊耳位置,焊接四个主吊耳,然后安装焊接加劲板。

6.2.6脚手架搭设

脚手架从地面搭设到烟囱基础以上。

烟囱基础处上方应开人孔以便人员进入烟囱内从爬梯进入烟囱内,先进行里口组对焊接,同时在接口处下方应设安全网,以防坠落。

6.2.7爬梯安装

爬梯安装要在每段吊起前进行,位置由技术人员通过技术交底卡下发到班组,安装时要用经纬仪检查内外爬梯位置是否与烟囱上下段对应。

6.2.8烟囱吊装

烟囱起吊前,需用一台70T汽车吊与250T履带吊配合将烟囱吊起,然后将烟囱立起。

将组对好的烟囱用Ф50mm钢丝绳,50t卡扣连接在吊耳上,管道吊起后用长的麻绳调整角度,有误差时调整至安装就位角度后回钩。

第一段就位时先对地脚螺栓,吊车回转半径24M,吊重量为24.2T,吊车吊竿长度为73.15m。

用M42螺栓与基础连接,用测量检查垂直度符合规定回钩,回钩时注意观查吊重显示器不卸载。

第二段烟囱与第一段烟囱接口时,吊车回转半径24m,吊重量为24.85T。

吊车吊竿长度为73.15m。

上下口对齐找平后用测量检查垂直度符合规定,将烟道与临时紧固件焊固,接口大部分焊完后方可摘钩,回钩时注意观查吊重显示器。

第三段烟囱与第二段烟囱接口时,吊车回转半径24m,吊重量为12.42T吊车吊竿长度为85.35m。

斜段烟囱与第一段烟囱接口时,吊车回转半径20m,吊重量为20.85T。

6.2.9临时设施拆除及补漆

脚手架拆除在外爬梯、吊挂、补漆后拆除,外爬梯及吊挂用吊车吊住后整体拆除,详细操作过程技术员向班组下发交底卡。

安全员要检查安全措施。

6.2.10安装的精度要求

安装焊接连接的允许偏差

序号

允许偏差(mm)

对口错边

t/10且不大于3.0

间隙

1.0

搭接长度

5.0

缝隙

1.5

高度

2.0

垂直度

b/100且不大于2.0

7

中心偏移

劳力、材料、机具计划

名称

型号

履带式起重机

250T

台

滚床

龙门吊

焊机

400A

气焊工具

套

倒链

5t

角磨

Φ150

8

拖车

20t

9

焊条烘干箱

10

绳扣

φ76

米

17

施工措施用材料表

名称

型号

单位

数量

重量(kg)

吊挂

M

280

6100

底板

δ=30mm

M2

0.7

164.85

管托座

φ3440

个

382

爬梯

φ14

260

吊耳

1.3

劳动力计划

工种

铆工

起重

气焊

电焊

第七节焊接和焊接检验

1焊工应经过考试并取得合格证后方可从事焊接工作。

合格证应注明施焊条件、有效期限。

焊工停焊时间超过6个月,应重新考试。

2焊接时,不得使用药皮脱落或焊芯生锈的焊条和受潮结块的焊剂及已熔烧过的渣壳。

3焊丝、焊条在使用前应清除油污、铁锈。

4施焊前,焊工应复查焊接接头质量和焊区的处理情况。

当不符合要求时,应经修整合格后方可施焊。

5对接接头、T型接头、角接接头、十字接头等对接焊缝及对接和角接组合焊缝,应在焊缝的两端设置引弧板,其材质和坡口形式应与焊件相同。

焊接完毕应采用气割切除,并修磨平整,不得用锤击落。

6焊接时,焊工应遵守焊接工艺,不得自由施焊及在焊道外的母材上引弧。

7角焊缝转角处宜连续绕角施焊,起落弧点距焊缝端部要大于10.0mm;

角焊缝端部不设置引弧板的连续焊缝,起落弧点距焊缝端部要大于10.0mm,弧坑要填满。

8多层焊接要连续施焊,每一层焊道焊完后应进行电弧、气刨或用角向磨光机进行清根,清除缺陷后再焊。

9T型接头、十字接头、角接接头等要求熔透的对接和角接组合焊缝,其焊脚尺寸不得小于t/4。

10定位焊所采用的焊接材料型号,应与焊件材质相匹配;

焊缝厚度不超过设计焊缝厚度的2/3,且不大于8mm;

焊缝长度不大于25mm,定位焊位置应布置在焊道以内,并由持合格证的焊工施焊。

11焊缝出现裂纹等焊接缺陷时,焊工不得擅自处理,应查清原因,制订修补工艺后方可处理。

12焊缝同一部位的返修次数,不得超过两次。

当超过两次时,应按返修工艺进行。

13焊接完毕,焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量。

检查合格后应在工艺规定的记录单上填写记录。

第八节涂装、编号1钢结构的除锈和涂装应在制作质量检验合格后进行。

2钢结构表面的除锈方法和除锈等级应符合图纸的规定,其质量要求应符合现场国家标准《涂装前钢材表面锈蚀等级和除锈等级》的规定。

3构件表面除锈方法与除锈等级应与设计采用的涂料相适应。

4涂料、涂装遍数、涂层厚度均应符合设计的要求。

当天使用的涂料应在当天配置,并不得随意添加稀释剂。

5涂装时的环境温度和相对湿度应符合涂料产品说明书的要求,当产品说明书无要求时,环境温度宜在5~38℃之间,相对湿度不应大于85%。

构件表面有结露时不得涂装。

涂装后4h内不得淋雨。

6施工图中注明不涂装的部位不得涂装。

安装焊缝处应留出30~50mm暂不涂装。

7涂装应均匀,无明显起皱、流挂,附着应良好。

8涂装完毕后,应在构件上标注构件的原编号。

大型构件应标明重量、重心位置和定位标记。

第九节质量要求

1.对参加施工的单位进行技术