高原增压器设计初步方案报告Word文档下载推荐.docx

《高原增压器设计初步方案报告Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《高原增压器设计初步方案报告Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

≤60mm,叶轮外径≤290mm,叶轮流道轴向长度≤105mm。

进气再循环(机匣处理)结构。

1.3涡轮气动设计

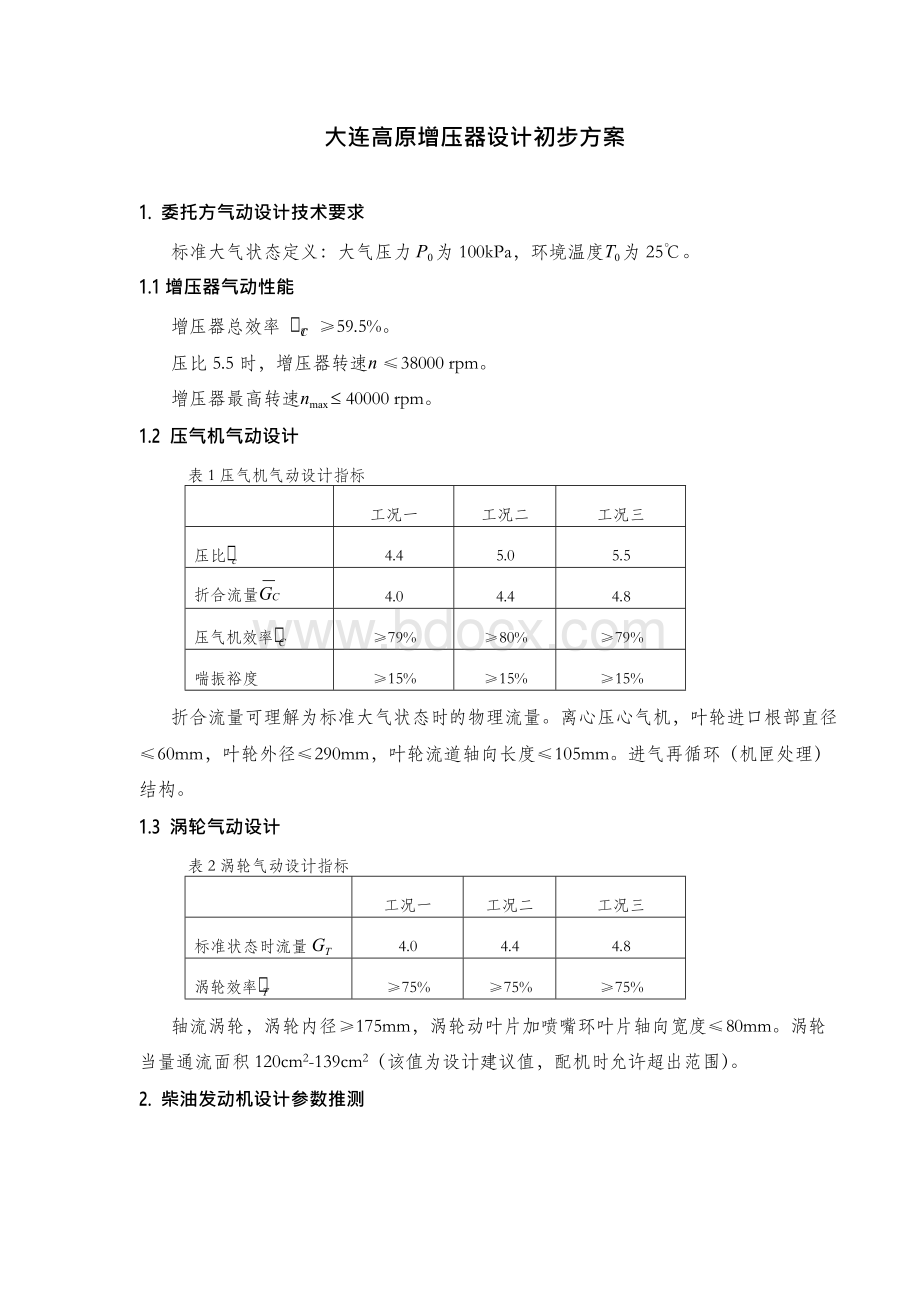

表2涡轮气动设计指标

标准状态时流量GT

涡轮效率hT

≥75%

轴流涡轮,涡轮内径≥175mm,涡轮动叶片加喷嘴环叶片轴向宽度≤80mm。

涡轮当量通流面积120cm2-139cm2(该值为设计建议值,配机时允许超出范围)。

2.柴油发动机设计参数推测

企图反推发动机设计者在设计时使用的“设计值”是徒劳的!

这里,我们仅根据大连机车研究所提供的试车数据,寻找出该发动机试车性能表现最佳的某工况点,将其暂时称为“设计点”,并将此工况点作为增压器设计的依据。

大连机车研究所提供的12V265发动机参数

发动机缸数i

12

缸径D(mm)

265

冲程S(mm)

300

冲程数c

4

发动机设计转速r/min

1000

油耗率设计值(g/kW)

200

由此可算出:

每秒循环数nc(1/s) 100

单缸几何容积v(m3) 0.0165

E

发动机容积通量V(m3/s) 1.6546

依据大连机车研究所提供的发动机试车数据整理后可得图1。

参考该图,发动机单缸单循环供油量qC设计值取为0.50kg。

图1发动机油耗与单缸单循环供油量的关系

发动机油耗量Q的设计值用下式算出,

Q=ncqCi=100´

0.5´

12=600kg/h

发动机功率N的设计值用下式算出,

N=1000Q/q=3000 kW.h

发动机油耗量Q完全燃烧所需理想空气流量Ga用下式算出,Ga=14.3Q/3600=2.383

依据大连机车研究所提供的发动机试车数据整理后可得图2。

该图显示,此发动机燃烧室在过量空气系数a»

2.0时,发动机燃油油耗率q»

200。

图2过量空气系数与然后消耗率的关系

本节真实目的是推算出发动机进入气缸的实际空气质量流量GT,

GT=aGa=2´

2.383=4.767 kg/s

由此可推算发动机进气密度g2参数,

g2=

�GT

jVE

式中,j为假定的气缸充气效率,本计算假定j=0.96。

由密度g2可推算中冷器出气压力,即发动机进气压力P2,P2=Rg2T2=293.13

式中,依据提供的试车数据设定中冷器排温,T2=340K;

R=287.3

参照大连机车研究所提供的发动机试车数据,设定中冷器压力损失DP»

5kPa,则

P1=P2+5=298.13 kPa

这是发动机要求的理想进气压力。

在试验数据没有测试流量的情况下,该估计值存在较大偏差。

为此,我们采用气耗率来对发动机进气流量来进行计算。

对于高原发动机,需采用较高压比的增压器,应适当降低气耗率。

对于该发动机我们认为y=6.7kg/kW/h的气耗率较合适。

发动机3000kW时的空气消耗量为:

Gc=yN/3600=6.7´

3000/3600=5.58

单台增压器流量2.79kg/s

�kg/s

依据大连机车研究所提供的发动机试车数据整理后可得下图。

从图3看,设定

DP»

5似乎偏小。

但笔者认为,这可能是测量或清洗问题。

3.压气机设计点选择

�图3中冷器损失

机车发动机在海拔高度运行时,大气压力不同。

为保证不同海拔高度时压气机出口

压力P1均为298.13kPa,压气机将在不同的压比pc工作。

表3发动机设计点不同海拔高度压气机参数

0m

2000m

3500m

4000m

5000m

标准大气压力 kPa

101.3

79.5

65.85

61.7

54

标准大气温度 K

288

275

265.5

262

256

压气机压比

2.94

3.75

4.53

4.83

5.52

压气机出口压力kPa

298.13

压气机流量kg/s

2.79

压气机折合流量

0.467

0.582

0.690

0.732

0.827

换算到100kPa,298K

2.708

3.371

3.999

4.240

4.789

图4,绘出压气机折合流量与压比的关系。

在不考虑压气机与涡轮,及发动机与增压器共同工作关系时,呈线性变化关系。

图4不同海拔高度下压气机折合流量与压比的关系

考虑到压比越高,压气机进口马赫数越高,为了降低进口马赫数,选择了压比5.5作为压气机一维设计设计点。

高原环境下,压气机设计点见表4。

该状态折合到进口压力100kPa,298K时,与大连机车给的工况三基本一致,所以设计时,直接选择了工况三作为设计点。

表4压气机高原状态设计点参数:

进气压力kPa

进气温度 K

流量 kg/s

压比

5.50

效率

功率 kW

563

折合流量

一维设计结果见表5。

表5压气机一维设计结果

名称

数值

单位

流量

kg/s

进口总温

298

K

进口总压

100

kPa

转速

37000

rpm

一维预估效率

0.801

进口叶根半径

60

mm

进口叶尖半径

97.8

叶尖平均马赫数

1.26

叶轮出口半径

145

叶轮出口宽度

13.5

叶轮叶片数

9+9

叶尖间隙

0.3

扩压器叶片进口半径

168.2

扩压器叶片出口半径

203.5

蜗壳进口半径

220

扩压器叶片高度

12.5

扩压器叶片数

17

一维设计完成后,利用设计软件Compal,对压气机性能进行了预估,结果见图6。

从软件的计算结果来看,机组具有较宽的喘振裕度,压比5.5时,达到了23%,超过设计要求值15%,另外两个工况点的喘振裕度也大于设计要求值。

除了对3000kW的发动机功率进行了估算外,还对2800kW功率进行估算,均具有较大的喘振裕度。

虽然设计工况只有0.8的效率,但是37000rpm的装转速线上,最高效率点达到了0.82,在后期三

维详细设计时,可通过对叶片的调整使该等转速线上的最高效率点向流量4.8kg/s靠近。

机组最高效率达到了0.84以上,对该流量下的高压比离心压气机来说,已经非常高,

说明该压气机一维设计结果较好,能满足设计要求。

图6压气机一维特性分析

初步CFD分析结果见图7。

目前已完成初步CFD分析,计算时未加蜗壳和机匣处理,蜗壳损失采用经验进行了修正。

计算结果与一维分析结果基本一致,高效点略向大流量偏移。

图中显示,在不考虑与涡轮共同工作的前提下,不同海拔高度,增压器均具有足够的喘振裕度。

图7压气机初步CFD特性分析

4.涡轮设计点选择

依据大连机车研究所提供的发动机试车数据整理后,可得增压器转速与机械传动效率的联系如下图所示。

从下图看,在增压器设计转速附近,滑油油温正常后,设定机械传动效率hm»

0.96似乎可信。

图8增压器机械传动效率

表6发动机设计点不同海拔高度涡轮参数

3000m

70

65.9

发动机进口压力kPa

发动机进、排气压比

1.27

涡轮进气温度 K

800

涡轮排气损失 kPa

5

涡轮膨胀比

2.78

3.13

3.31

3.52

3.98

涡轮流量 kg/s

2.87

涡轮效率

0.79

增压器传动效率

0.96

涡轮功率

456.21

501.86

523.15

545.4

589.45

涡轮功率裕度

-0.01

0.01

0.00

涡轮折合流量

0.346

涡轮折合转速

1257

1243

1234

1227

1212

从表6看,当设定:

涡轮进气温度和压力不变,及发动机进、排气压比不变时,压气机压比随海拔高度增大时,涡轮膨胀比也随海拔高度增大,涡轮功率与压气机功率有自适应现象。

由于高原气温较低,压气机实际转速低于进口温度298K的状态,大约

35000rpm。

为了提升增压器高原性能,涡轮设计点转速可能调整为35000rpm。

图9涡轮折合流量系数

图9用相对折合流量表示,更明确地说明:

当轴流涡轮膨胀比大于2.3后,涡轮折

GT*

合流量GT

轮效率。

�=3=C,是客观规律!

所有涡轮都必需遵守。

图10为配机数据反算的涡

P

*

3

图10涡轮效率

由于涡轮详细设计需要在压气机基本确定后才能进行,所以目前涡轮部分只作了简单的方案设计,涡轮一维计算子午通道见图11。

该子午通道仅供结构设计作参考,与最终设计结果可能存在一定差异。

图11涡轮一维预估子午通道

5.结论

1.压气机一维分析和初步CFD分析结果显示,该压气机效率和喘振裕度均能满足设计要求。

2.由于高原气温较低,实际转速比298K状态下低接近10%,所以涡轮可能需根据

增压器高原状态来进行设计。