生产过程管理程序Word文件下载.docx

《生产过程管理程序Word文件下载.docx》由会员分享,可在线阅读,更多相关《生产过程管理程序Word文件下载.docx(8页珍藏版)》请在冰豆网上搜索。

品质工程师。

PE:

生产工程师。

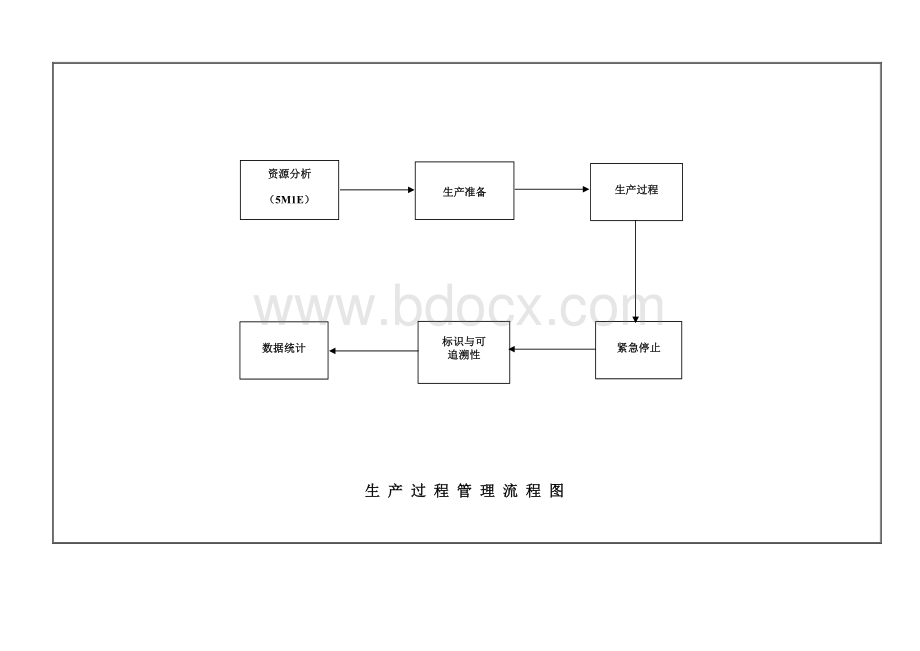

4、作业过程:

过程输入

过程输出

过程绩效

1.生产计划

2.过程流程图

3.控制计划

4.作业指导书

1.生产日报表

2.工序转换时间表

3.设备故障停机表

4.过程检验不良表

5.生产主要辅料统计表

1.生产计划按时完成率(见《质量目标》(CM-WI-MR-01,A/0))

2.首检合格率(见《质量目标》(CM-WI-MR-01,A/0))

3.转序检验一次合格率(见《质量目标》(CM-WI-MR-01,A/0))

4.转序不合格品率(见《质量目标》(CM-WI-MR-01,A/0))

5.制造废品率(见《质量目标》(CM-WI-MR-01,A/0))

6.内部投诉率(见《质量目标》(CM-WI-MR-01,A/0))

7.工序转换时间(见《质量目标》(CM-WI-MR-01,A/0))

作业程序:

流程

等级

目标

输入

作业方法描述

输出

信息

时效/反馈

职责

A

0遗漏

1.《生产计划》

5.1资源分析(5M1E):

5.1.1生产车间应对生产科下达的《生产计划》所需的材料进行评估。

评估的内容包括:

材料名称、规格、计划数量(必要时评审库存量)、领料方法、从料库到车间的运输方法。

1.《生产安排表》

——材料

车间主任

●

车间生产统计

5.1.2生产车间应对生产科下达的《生产计划》所需的设备(包括工装)进行评审,评审的内容包括:

设备的规格型号、目前的性能、所需的数量、维护计划及关键设备的配件更换计划等。

——设备

生产工程师

5.1.3生产车间应对生产科下达的《生产计划》所需的生产场地进行评审。

评审的内容包括:

产品的周转场地及路线、产品对生产环境的要求、员工对生产环境的要求。

——环境

5.1.4生产车间应对生产科下达的《生产计划》所需的人员进行评审。

员工技能、储备员工、员工数量、员工体质及视力。

——员工

生产领班

5.1.5生产车间应对生产科下达的《生产计划》所需的工艺文件进行评审。

技术科、品质科、设备科等部门发放的各种作业文件、设备的工艺参数、必须的质量记录表单。

——工艺

5.1.6生产车间应对生产科下达的《生产计划》所需的检验方法进行评审。

量具、检具、防错等。

——测量

品质工程师

0遗漏(有不足先沟通)

2.现有《生产计划》

5.2生产准备:

5.2.1依据《生产计划》要求的完成时间、数量和现有的生产计划确定《生产安排表》实施的开始、终止时间。

——时间

5.2.2依据《生产安排表》领取原材料、辅助材料。

1.《领料单》

生产组长

车间文员

5.2.3依据《生产安排表》领取工装

1.《工装使用记录》

工装保管部门

生产组长、领班

5.2.4依据《生产安排表》准备必要的文件、表单、参数。

1.各种文件

2.各种记录表单

5.2.5依据《生产安排表》准备必要的量具。

1.《监视和测量装置领用单》

5.2.6依据《生产安排表》准备必要的员工及生产场地。

1.揭示板

2.生产区域

组长

员工

5.2.7生产车间可以将《生产安排表》以揭示板的形式向车间公布。

车间全员

1.《作业指导书》

2.《控制计划》

5.3生产过程:

5.3.1按《生产安排表》更换工装,并记录更换时间。

1.《工序转换时间统计表》

——工装更换时间

PE

5.3.2车间生产工程师或技师按《控制计划》及《作业指导书》调试设备,并做首件合格之前的调试时间记录。

——设备调试时间

操作工

生产

过程

1.《控制计划》

2.《作业指导书》

——工艺卡、操作规程

3.《过程流程图》

4.样板

5.3.3车间生产工程师或技师认可产品后提交首件产品,由PQC检验(见《过程检验管理程序》)。

PQC应对车间提交的首件检验不合格次数记录。

首检的不合格品按《不合格品管理程序》处理。

1.《过程检验报告》

——首检

2.《首检检验记录》

QE

PQC

3.《抽样方法规定》

5.3.4生产过程中,PQC应对过程中的产品依据《作业指导书》、《控制计划》、《抽样方法规定》的要求进行抽检,并填写《过程检验报告》及绘制控制图,巡检的不合格品,按《不合格品管理程序》处理。

——巡检

2.控制图

3.样板

5.3.5生产人员按《控制计划》《作业指导书》作业,有规定需自主检验的工序,车间应安排操作人员进行自检,并填写《过程检验报告》,自检的不合格品按《不合格品管理程序》处理。

——自检

B

1.《设备维护、保养、检修表》

——表格

5.3.6生产过程中,设备责任人应对设备进行维护保养,并填写《设备维护保养记录》。

——记录

准确度>98%

5.3.7生产过程中,车间统计员应对生产数量、移交到下一工序或成品仓库的数量、物料消耗进行统计。

1.《生产日报表》

2.《移交单》

3.《物料消耗统计表》

生产科计划员

生产科科长(含副)

1.《过程流程图》

5.3.8生产过程中,产品的转部门移交需进行转序检验,由FQC填写《过程检验报告》,转序检验的不合格品按《不合格品管理程序》执行。

——转序

品质科科长(含副)

FQC

标识与可追溯性

1.《6SK手册》

5.3.9生产过程中,车间现场负责人应按《6SK手册》要求,每班组织员工对工作现场进行清理。

并由6SK监督员进行检查。

1.《6SK不合格报告》

6SK专员

——不合格

5.4紧急停止

5.4.1过程检验中,PQC的《过程检验报告》(自检、巡检、转序)被品质科批准不合格时,现场生产组长应按《控制计划》的反应计划执行。

——反应计划

5.4.2应急计划实施后,PQC检验仍不合格时,品质工程师应将结果通知车间主任,并由车间主任通知现场组长,紧急停止生产,并跟踪品质科按《质量异常报告》解决。

5.4.3若顾客要求停产或本厂有指令要求立即停产时,则服从顾客要求或本厂指令要求.

1.《质量异常报告》

1小时内

5.5标识与可追溯性:

生产过程中的各种标识按《标识与可追溯性管理程序》执行。

产品在转序时需由车间移交人员填写《产品流程票》

1.《产品流程票》

生产科

文员

1.生产过程

5.6数据统计:

5.6.1生产过程中,车间统计人员应对生产计划完成情况、制造废品、工序转换时间、物料进行数据统计。

1.《生产计划完成率》

2.《制造废品率》

3.《工序转换时间统计表》

4.《物料消耗统计表》

部长

持续发展办

每月5日前

车间统计(或文员)

5.6.2生产过程中PQC应对首件检验和转序检验的批次不合格进行数据统计。

转序不合格品率(见目标)

1.《首件检验一次交验不合格率》

2.《转序检验一次交验不合格率》

品质科

5.6.3生产过程中,FQC应对转序后的不合格品及内部顾客的投诉进行数据统计。

1.《转序不合格品率》

2.《内部投诉率》

6.相关文件:

6.1《过程检验管理程序》

6.2《不合格品管理程序》

6.3《6SK手册》

6.4《标识与可追溯性管理程序》

7、使用表单:

7.1《生产计划》

7.2《生产安排表》

7.3《领料单》

7.4《工装使用记录》

7.5《监视和测量装置领用单》

7.6《工序转换时间统计表》

7.7《过程首件报告》

7.8《过程自检报告》

7.9《过程抽检报告》

7.10《过程全检报告》

7.11《设备维护、保养、检修表》

7.12《生产日报表》

7.13《6SK不合格报告》

7.14《产品流程票》

7.15《物料消耗统计表》

7.16《质量异常报告》

7.17《移交单》

7.18《控制计划》

7.19《过程转序检验报告》