夹套式搅拌反应釜设计Word格式.doc

《夹套式搅拌反应釜设计Word格式.doc》由会员分享,可在线阅读,更多相关《夹套式搅拌反应釜设计Word格式.doc(34页珍藏版)》请在冰豆网上搜索。

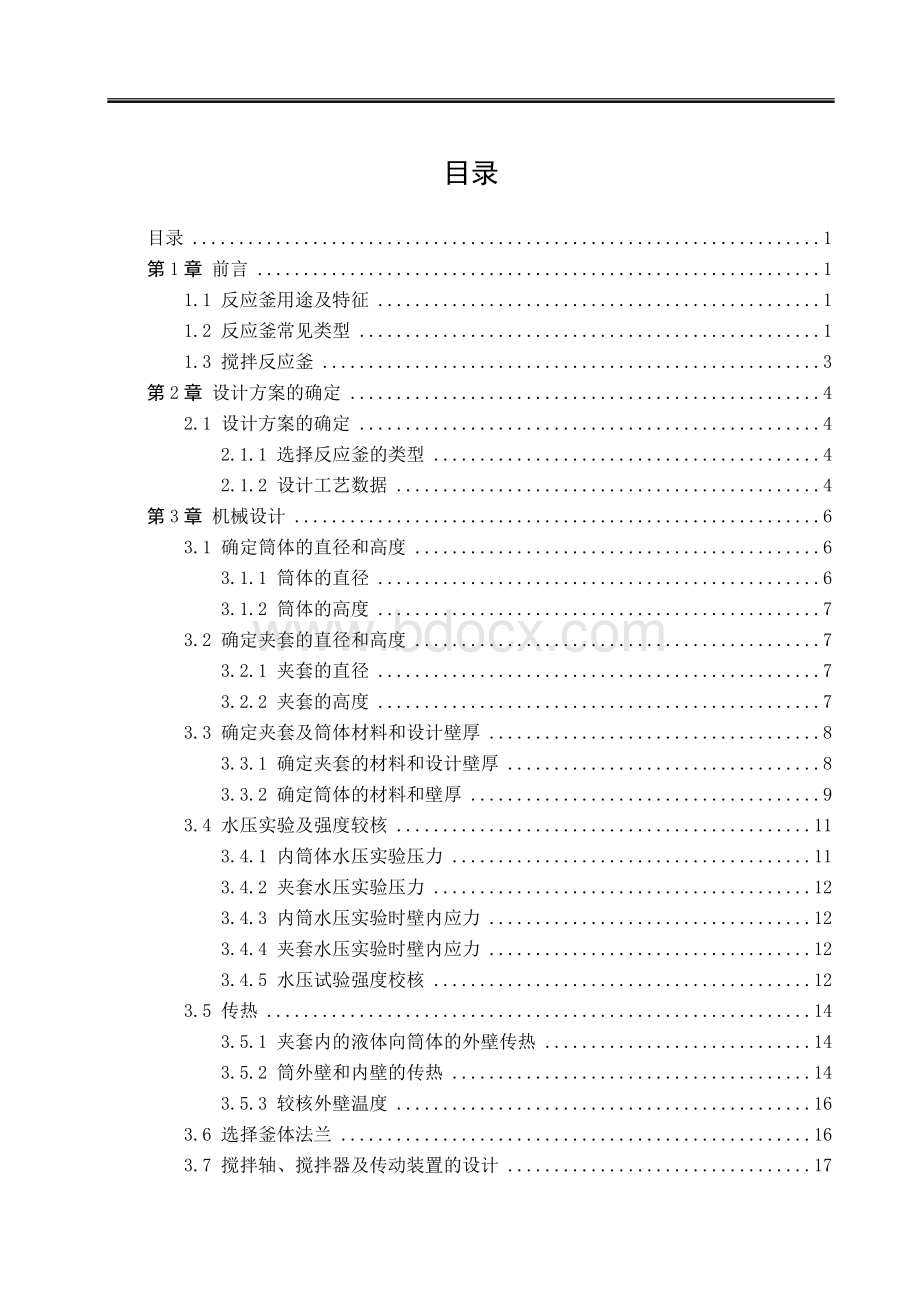

3.4.3内筒水压实验时壁内应力 12

3.4.4夹套水压实验时壁内应力 12

3.4.5水压试验强度校核 12

3.5传热 14

3.5.1夹套内的液体向筒体的外壁传热 14

3.5.2筒外壁和内壁的传热 14

3.5.3较核外壁温度 16

3.6选择釜体法兰 16

3.7搅拌轴、搅拌器及传动装置的设计 17

3.7.1选择搅拌器、搅拌轴和联轴器 17

3.7.2功率计算 17

3.7.3搅拌轴的计算 18

3.7.4联轴器 18

3.7.5选择搅拌传动装置和密封装置 19

3.7.6校核L1/B和L1/d 19

3.7.7轴封装置 20

3.8开孔补强 21

3.8.1本设备封头允许开孔的范围 21

3.8.2判断是否都要补强 21

3.8.3人孔补强计算 22

3.8.4有效补强面积计算 22

3.8.5补强措施 23

3.9容器支座的选用 23

3.9.1反应釜的总重量计算 23

3.9.2支座结构简图如下 25

3.10人孔、温度计与工艺接管选择 26

3.10.1人孔的选择 26

3.10.2温度计的选择 27

3.10.3工艺接管的选择 27

第4章技术要求 29

结束语 30

参考文献 31

第1章前言

1.1反应釜用途及特征

反应釜的广义理解即有物理或化学反应的不锈钢容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。

随之反应过程中的压力要求对容器的设计要求也不尽相同。

生产必须严格按照相应的标准加工、检测并试运行。

不锈钢反应釜根据不同的生产工艺、操作条件等不尽相同,反应釜的设计结构及参数不同,即反应釜的结构样式不同,属于非标的容器设备。

不锈钢反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等生产型用户和各种科研实验项目的研究,用来完成水解、中和、结晶、蒸馏、蒸发、储存、氢化、烃化、聚合、缩合、加热混配、恒温反应等工艺过程的容器。

反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。

从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。

1.2反应釜常见类型

根据反应釜的制造结构可分为开式平盖式反应釜、开式对焊法兰式反应釜和闭式反应釜三大类,每一种结构都有他的适用范围和优缺点。

反应釜按材质及用途可有以下几种:

(1)不锈钢反应釜

不锈钢反应釜由釜体、釜盖、夹套、搅拌器、传动装置、轴封装置、支承等组成。

材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料;

根据反应釜的制造结构可分为开式平盖式反应釜、开式对焊法兰式反应釜和闭式反应釜三大类。

不锈钢反应釜搅拌形式一般有锚式、桨式、涡轮式、推进式或框式等,搅拌装置在高径比较大时,可用多层搅拌桨叶,也可根据用户的要求任意选配。

不锈钢反应釜的密封型式不同可分为:

填料密封机械密封和磁力密封。

加热方式有电加热、热水加热、导热油循环加热、外(内)盘管加热等,冷却方式为夹套冷却和釜内盘管冷却。

不锈钢反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品,用来完成硫化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应器、反应釜、分解锅、聚合釜等。

(2)搪玻璃反应釜

搪玻璃反应釜是将含高二氧化硅的玻璃,衬在钢制容器的内表面,经高温灼烧而牢固地密着于金属表面上成为复合材料制品。

因此搪玻璃反应釜具有玻璃的稳定性和金属强度的双重优点,是一种优良的耐腐蚀设备。

搪玻璃反应釜技术规范:

使用压力:

0.2---0.8Mpa;

耐酸性:

对各种有机酸、无机酸、有机溶剂均有较好的抗蚀性;

耐碱性:

搪玻璃对碱性溶液抗蚀性较酸溶液差。

但将我厂搪玻璃试样置于1N氢氧化钠溶液腐蚀,试验温度80℃时间48h;

操作温度:

搪玻璃设备加热和冷却时,应缓慢进行。

我厂制造的搪玻璃设备使用温度为-20-200℃,耐温急变性≥200℃;

瓷层厚度:

玻璃设备的瓷层厚度0.8-2.3mm,搪玻璃设备附件的瓷层厚度0.6-1.8mm;

耐压电:

搪玻璃具有良好的绝缘性,当搪玻璃在规定厚度内用20KV高频电火花检查瓷层时,高频电火花不能击穿瓷层;

耐冲击性:

玻璃层的内应力越小,弹性越好,硬度越大,抗弯抗压强度越高,则耐冲击就越好。

我厂之玻璃层在规定厚度内,用直径30mm,重量112g钢球冲击时,其冲击功为282×

10-3J(优等品指标为260×

10-3J)

(3)磁力搅拌反应釜

采用静密封结构,搅拌器与电机传动间采用磁力偶合器联接,由于其无接触的传递力矩,以静密封取代动密封,能彻底解决以前机械密封与填料密封无法解决的泄漏问题,使整个介质各搅拌部件完全处于绝对密封的状态中进行工作,因此,更适合用于各种易燃易爆、剧毒、贵重介质及其它渗透力极强的化学介质进行反应,是石油、化工、有机合成、高分子材料聚合、食品等工艺中进行硫化、氟化、氢化、氧化等反应最理想的无泄漏反应设备。

(4)不饱和聚酯树脂全套设备

不饱和聚脂树脂设备由立式冷凝器、卧式冷凝器、反应釜、储水器、分馏柱五部分组成,适用范围:

用于生产不饱和聚酯树脂、酚醛树脂、环氧树脂、ABS树脂、油漆的关键设备。

根据反应釜的密封型式不同可分为:

填料密封,机械密封和磁力密封。

(5)电加热反应釜

电加热反应釜具有加热迅速、耐高温、耐腐蚀、无环境污染等特点,广泛应用于石油、化工、橡胶、农药、染料、医药、食品等行业,也用来完成硫化、硝化、氢化、烃化、缩合、聚合等工艺过程。

电加热反应釜材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔、因康镍)合金及其它复合材料;

根据反应釜的制造结构可分为开式平盖式反应釜、开式对焊法兰式反应釜和闭式反应釜三大类,每一种结构都有他的适用范围和优缺点。

1.3搅拌反应釜

搅拌反应釜是化学、医药及食品等工业中常用的典型反应设备之一。

它是一种在一定压力和温度下,借助搅拌器将一定容积的两种(或多种)液体与液体以及液体与固体或气体物料混匀,促进其化学反应的设备,通常伴有热效应,由换热装置将所需的热量输入或将生成热量移出。

搅拌反应釜按搅拌装置的安装型式可分为立式、卧式、倾斜式和底搅拌等;

按搅拌形式可分为桨式、框式、锚式和推进式、涡轮式等。

根据设计任务书要求本次设计的搅拌反应釜为桨式搅拌反应釜。

桨式搅拌反应器在结构上比较简单,它的搅拌叶一般以扁钢制造,当釜内物料对碳钢有显著腐蚀性时,可用合金钢或有色金属制成,也可以采用钢制外包香蕉或环氧树脂,酚醛玻璃布等方法。

桨叶安装形式分为平直叶和折叶两种。

平直叶是叶面与旋转方向互相垂直;

折叶则是与旋转方向成一倾斜角度。

平直叶主要使物料产生切线方向的流动,加搅拌挡板后可产生一定的轴向搅拌效果。

折叶与平直叶相比轴向分流略多。

桨式搅拌器的运转速度较慢,一般为10-100r/min,圆周速度在1.5-3m/s范围内比较合适。

广泛用于促进传热可溶固体的混合与溶解以及需在慢速搅拌的情况下,如搅拌被混合的液体及带有固体颗粒的液体都是很有效果的。

第2章设计方案的确定

2.1设计方案的确定

设计方案的选择非常重要,在设计上要保证达到一定的工艺要求,在操作上则需要保证安全性和可靠性,在结构上结构上要做到简单,从而便于维修,在经济上也要做到实现设备的设计加工以及生产和日后安装维护的最少投资。

2.1.1选择反应釜的类型

带搅拌的夹套式反应釜:

主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

2.1.2设计工艺数据

设计数据由任务书已给数据确定:

表1.1工艺条件

工作压力(MPa)

釜内

夹套

0.20

0.30

工作温度(℃)

≤120℃

≤150℃

介质

水+固体

水蒸气

腐蚀情况

轻微

传热面积(m2)

7

搅拌形式

桨式

操作容积(m3)

2.5

表1.2接管表

编号

名称

公称直径DN(mm)

A

蒸汽进口

25

B

氨水进口

C

人孔

400~600

D

温度计口

40

E

压缩空气口

F

进料口

50

G

压料口

H

压料管套筒

100

I

出料口

J

冷凝水出口

第3章机械设计

釜体的机械设计内容是:

确定各部分的结构型式和尺寸,安设各种工艺接管。

3.1确定筒体的直径和高度

夹套式反应釜的釜体是由封头、筒体和夹套三部分焊接而成,封头定为标准椭圆形封头,上封头与筒体常为焊接,但在筒体直径D≤1500mm的场合多用法兰联接。

3.1.1筒体的直径

(1)设备容积:

(3-1)

式3-1:

—操作容积,m3

—装料系数,根据不同的反应状态可取0.6~0.85,反应状态平稳,可取0.8

估算如下:

m3

(2)筒体内径:

(3-2)

式3-2:

—釜体长度与筒体内径比值。

可按物料为固液相混合,则可取1~1.3。

故选=1.20,估算筒体内径为

m

将估算结果圆整至公称直径标准系列。

选取筒内直径,Di=1400mm。

3.1.2筒体的高度

(3-3)

式3-3:

—封头容积,m3

—1米高的筒体容积,m3

查附表得:

封头容积=0.421m3。

1米高的筒体容积=1.539m3。

故筒体的高度:

m

圆整H=1700mm。

于是,复核结果符合原范围。

3.2确定夹套的直径和高度

3.2.1夹套的直径

表3.1筒体和夹套内径关系

Di/mm

500~600

700~1800

2000~3000

Dj/mm

Di+50

Di+100

Di+200

对于筒体内径Di=700~1800mm,夹套内径,Dj=Di+100。

因此Dj=1400+100=1500mm。

夹套封头采用标准椭圆形封头,并与夹套筒体取相同直径。

夹套封头直径,DjF=1500mm。

3.2.2夹套的高度

估算夹套高度为:

取Hj=1400mm,则H0≈H-Hj=1700-1400=300mm,便于