KY-250D牙轮钻机主要技术参数、配置及结构说明Word格式.doc

《KY-250D牙轮钻机主要技术参数、配置及结构说明Word格式.doc》由会员分享,可在线阅读,更多相关《KY-250D牙轮钻机主要技术参数、配置及结构说明Word格式.doc(11页珍藏版)》请在冰豆网上搜索。

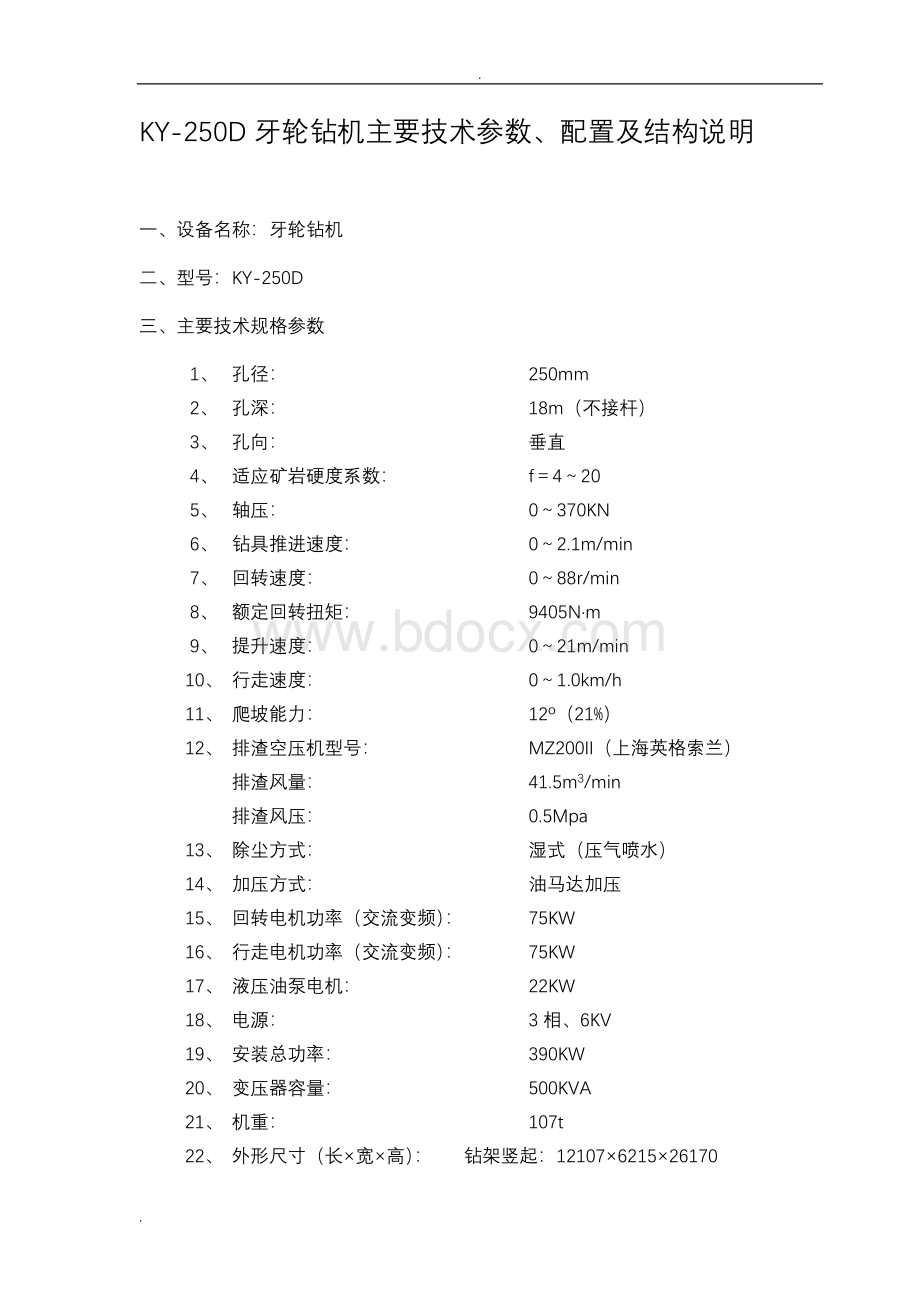

0~21m/min

10、行走速度:

0~1.0km/h

11、爬坡能力:

12º

(21%)

12、排渣空压机型号:

MZ200II(上海英格索兰)

排渣风量:

41.5m3/min

排渣风压:

0.5Mpa

13、除尘方式:

湿式(压气喷水)

14、加压方式:

油马达加压

15、回转电机功率(交流变频):

75KW

16、行走电机功率(交流变频):

75KW

17、液压油泵电机:

22KW

18、电源:

3相、6KV

19、安装总功率:

390KW

20、变压器容量:

500KVA

21、机重:

107t

22、外形尺寸(长×

宽×

高):

钻架竖起:

12107×

6215×

26170

钻架倒下:

26128×

7214

四、KY-250D技术结构配置及制造工艺说明

1、行走机构

行走机构由履带装置、平衡梁、横轴、传动链条及链轮、轴等组成。

由YTSP280S-475KW交流变频电机经主传动机构减速器及三级链条传动,驱动履带行走,履带板节距为370mm,宽为800mm,材质ZGMn13,由山西华晋冶金机械厂制造,末级行走链采用节距为140mm的加强型弯板链。

履带架、平衡梁等均采用16Mn钢板焊接而成,并经振动时效处理与平台三支点联接,横轴材质为40Cr,经调质处理。

履带的张紧由手动液压缸实现。

行走电机采用日本ABB变频器控制,行走速度在0~1Km/h范围内无级调速。

2、平台

平台是安装各种动力装置(主传动装置、液压系统、压气系统、排渣系统、电气系统)以及钻架等工作机构的基础,由两条高为700mm的变截面梁作主梁焊接而成。

平台与履带行走机构为三支点铰接联接,受力状况好,平台骨架材料均采用16Mn钢板。

焊后采用振动时效处理消除应力。

3、回转机构

回转机构是钻机穿孔作业的主要工作机构,由一台75KW的交流变频电动机通过二级回转减速器驱动钻具回转,并在封闭链条——齿轮齿条的加压下,破碎岩石。

它由1台交流变频电动机、回转减速箱、大小链轮轴、导轮以及断链抱闸等组成。

断链抱闸的作用是当封闭链条断链时,安装在链条均衡装置上的行程开关,发出断链信号,使抱闸的控制气缸迅速放气,从而达到制动,防止小车坠落。

最大回转扭矩可达18200N·

m。

主轴加压轴承采用SKF产品。

4、链条张紧装置

张链装置位于钻架下部,左右对称布置,是轴压和提升力的主要传递环节。

主要由油缸、均衡框架、链轮、弹簧等组成,由于左右两个油缸采用并联油路,使左右两条链条的松紧能自动调节,从而保持平衡,并能起缓冲作用。

加压链条的规格为P=50.8滚子直径Ø

28.58,天轮轴承采用免维护轴承。

5、钻架

钻架是小车的承载体及导向机构,为П形截面结构,由两根100×

120×

8的矩形管作前立柱、后立柱采用两根80×

112×

8的矩形钢管拼焊而成,截面尺寸为160×

112,立柱之间采用75×

75×

8的角钢以及槽钢、钢板等作支撑,钻架的截面尺寸为1920×

1350mm,立柱的材质为16Mn,钻架高为25428mm,确保一次穿孔深达18m。

推压齿条材质为35CrMo,钻架整体采用振动时效处理,消除应力。

6、钻杆架

钻杆架的作用是用来存放和接卸钻杆,由大小摇臂、钻杆架体、支座等组成平行四连杆机构,其送出和收回由液压油缸完成。

本机设左、右钻杆架,可存放Ø

219mm长为9820mm的钻杆各一根。

7、液压卡头

置于立架小平台钻孔中心的两侧,在接卸钻杆时用于卡住钻杆,由方形油缸、外套、卡头、弹簧等组成。

8、机房

机房为钢结构件,是钻机的动力室,电源变压器、液压站、电气控制柜、主付空压机均安装在机房内。

为确保机电设备的安全运行,机房设有空气增压净化器,防止粉尘进入机房,顶盖为双层结构,隔热保温,玻璃窗加设保护装置。

9、钻杆

钻杆由上、下杆及一根稳杆器组成,总长为20600mm,采用Ø

219×

25无缝钢管(材质35CrMo)及上下接头焊接而成,接头螺纹为API标准锥形螺纹,螺距S=12.7mm。

稳杆器为整体结构,长为1200mm,4根筋条表面和一侧镶有硬质合金柱。

联接螺纹与YZ35钻机通用。

10、司机室

司机室为双层结构,采用保温材料进行隔热保温,内置司机座椅、操作台等,钻机的操作都在操作台上进行,并有各种指示仪表,随时监控钻机的作业情况。

为保护司机的身体健康,设有顶置式空调(合肥天鹅空调器厂产品)及电暖器等。

操作台仪表配有孔深显示器,窗子外设保护装置。

11、除尘系统

湿式除尘系统由水箱、流量调节阀、管路等组成,采用压气顶压注水,为防冬季结冻,水箱内安置2个6Kw电加热器,管路采用电热带加热保温,防止冰冻。

水箱内胆采用不锈钢制作。

12、千斤顶

本机设置有前后、左右四个专用液压千斤顶,用螺栓与平台法兰联接,下置支撑底盘,用于调平钻机。

千斤顶油缸的直径为Ø

200㎜,额定工作压力为16Mpa,工作行程1230mm,单个承载能力500KN。

千斤顶与底盘联接采用球形接头。

13、起落钻架油缸

起落钻架油缸为标准型工程油缸,型号为HSGK01-200/110AE,缸径Ø

200mm,活塞杆直径Ø

110mm,额定工作压力16Mpa,工作行程1540mm,分别支承于钻架两侧。

14、压气控制系统

压气控制系统是为钻机各气缸、气胎离合器和除尘系统等提供控制风源,由W-0.6/10空气压缩机、付风包、防冻器以及各种气阀、管路等组成。

操纵电磁气阀、按钮阀等可实现钻机的有关部件的动作要求。

主要气动元件采用日本SMC产品。

15、主传动机构

主传动机构是钻机的心脏部分,钻机的行走、提升、进给系统的动力分配,均由该机构执行。

由提升行走(YTSP280S1-475KW)交流变频电机和一台液压马达、减速机、气胎离合器、齿轮离合器、链轮、带式制动器等组成。

减速机的速比为15.75,箱体为焊接件,是本机的专用件。

轴端油封采用进口件。

行走输出轴承、加压轴承采用SKF轴承。

16、A型架轴

A型架轴是主传动机构的动力向回转小车传递提升与加压力的中间机构,轴上装有封闭链条、链轮、主动链轮以及抱闸装置等。

17、压气排渣系统

压气排渣系统选用上海英格索兰公司制造的MZ-200II螺杆空压机(排气量为41.5m3/min,压力为0.5MPa)提供风源,经管道进入回转减速器主轴中心孔,通过钻具中心通道到达孔底,将岩渣从钻杆与炮孔之间的环形孔间排出孔外。

空压机的启动在机房内进行,加载和卸载以及停车均可在操作台上进行。

18、液压系统

液压系统由一台Y180L-4(22KW)交流电动机驱动CBG-Fa2040/2040-B2AL双联齿轮泵向系统提供工作压力,主泵额定压力为18Mpa,付泵为8Mpa。

系统的控制采用进口手动多路阀操作(意大利海德公司),为适合北方寒冷地区工作,油箱内设置有电加热器。

19、干油集中润滑系统

为确保各摩擦件运转正常,钻机设有干油集中自动润滑系统和手动润滑两套装置,采用DRB型电动干油润滑泵供油,自动润滑经单线给油器向各润滑点注油,手动润滑由油枪向润滑点注油,油箱容量为60升。

20、背拉杆

背拉杆的作用是增加钻架工作时的稳定性。

由Ø

159×

8无缝管作上下支撑臂,采用折叠式结构,由HSGK01-63/35E油缸张紧,尾部支架为加强型。

21、液压吊钳

吊钳抱住钻杆,通过油缸推动吊钳作回转,使钻杆的接头螺纹有一定的松动,从而起到帮助卸杆的作用。

22、辅助卷扬

本机配置一台辅助卷扬(电动葫芦),用于起吊钻杆等辅助作业,其提吊重量为2吨,高度25m。

23、电缆卷筒

电缆卷筒由卷缆筒、高压集电环、传动系统、排缆装置、液压系统等组成。

卷缆容量为250m,电缆直径可在Ø

52~Ø

65mm。

采用手动阀操作。

随机配带200m高压矿用电缆。

24、附件

为方便钻机的使用和维护,本机设计和配备多种附件及专用工具,随主机供给用户,包括Ø

250mm三牙轮钻头1件,钻头扳子、钻杆帽、钻头帽各1件,直流电焊机1台以及定位套,紧链钳、履带张紧工具等。

25、电气系统

钻机的电气系统由电力变压器(容量为400KVA)、高压开关柜、交流柜,回转柜、提升/行走柜、空压机控制柜、操作台等组成。

电力变压器为节能型S9-M-400/6,行走、回转电机均为交流变频电机,由ABB变频器控制,具有控制线路简单,运行可靠,操作方便等特点,程序控制采用西门子PLC控制系统。

整机电气有接地保护、相序保护等多种安全措施。

交流变频电机采用上海南洋电机厂产品。

电控系统由湘南科通电气制造公司或湘潭昊天制造。

各种照明灯具均采用海洋王产品。

五、主要配置一览表

序号

型号及规格

名称

数量

生产厂家

备注

1

排渣空压机

MZ-II

风量41.5M3/min

风压0.5MPa

上海英格索兰

2

辅助空压机

FGH75

风量0.66M3/min

风压1.0MPa

上海复盛

3

回转交流变频电动机

YTSZ280M-4YZ

立式安装75KW、1478r.p.m

上海南洋

4

行走提升交流变频

电动机

YTSP280S-4

(卧装)75KW、1500r.p.m

5

油泵电动机

Y180L-4

B3型22kw1460r.p.m

佳木斯

6

司机室空调器

ZWD-35V/A3

合肥天鹅工业公司

7

张紧油缸

HSGK01-80/55AE-EC

行程200

扬州凯捷机械公司

8

钻杆架油缸

HSGK01-125/70BE-EC

行程360

9

吊钳油缸

HSGK01-90/63E

-1301-630×

1000

10

吊钳

75B型

带5C扣合钳

3号台肩Ø

219

江苏如东

11

钻架起落油缸

HSGK01-200/110AE-EC-Z1

行程1470×

2250

12

背拉杆油缸

HSGL01-63/35E-1301

行程500

13

千斤顶油缸

C08318-3P

14

自动润滑站

DRB6-P235Z

林肯系统

15

双联齿轮泵

CBG-Fa2040/2