化工管道设计中的问题初探集锦1.docx

《化工管道设计中的问题初探集锦1.docx》由会员分享,可在线阅读,更多相关《化工管道设计中的问题初探集锦1.docx(45页珍藏版)》请在冰豆网上搜索。

化工管道设计中的问题初探集锦1

醋酸装置中高合金管道材料的应用与探讨

摘要:

概述了醋酸装置中哈氏合金和锆合金的特性及其管道材料的应用,并对高合金管道的设计原则、新材料的采用、阀门及法兰的选材等方面进行了探讨。

关键词:

醋酸装置哈氏合金锆合金

1、引言

由于需求增加,今年全球醋酸价格平均上涨了35%。

在国内市场,醋酸价格上涨的走势更为强劲,市场价格全面达到5500元/t以上,上限突破了6000元/t,比去年同期上涨40-45%。

这主要是我国醋酸下游产品醋酸乙烯、精对苯二甲酸(PTA)、聚乙烯醇、醋酐等进入快速发展时期,其中发展最快的是PTA,这些下游产品产能的快速增长必须迎来醋酸工业新的更大的发展。

我国现有的醋酸生产能力约达135万t/a;在建设中的四套醋酸装置将使生产能力增加70万t/a;另据悉,落户于南京化工园区的Celanese公司将独资建设一套60万t/a醋酸装置,规模号称中国第一、世界第二;中国石化(SINOPEC)与BP已签署协议,在南京合资建设50万t/a醋酸装置。

详见表1。

表1建设中和计划建设中的醋酸装置

公司

地点

设计能力kt/a

工艺

开始建

设时间

预计投

产时间

江苏索普集团公司

镇江

150

甲醇羰基合成法

2002

2004.9

扬子江乙酰化工公司

重庆

350(从200扩建)

甲醇羰基合成法

2005

大庆石油管理局甲醇厂

大庆

200

2004.4

2005.10

山东兖矿集团

枣庆

200

甲醇羰基合成法

2001

Celanese

南京

600

A0

2006

SINOPEC-BP

南京

500

Cativa

2006

由于醋酸装置中除大量应用了300系列不锈钢外,还大量应用了哈氏合金(Hastelloy)、锆合金和超级不锈钢等高合金材料,这使醋酸装置的投资较高,对于一套50万t/a醋酸装置,总投资约为1.5亿美元。

这必然会给有关的材料及加工行业带来新的契机。

对于设计而言,正确、合理地应用这些高合金材料,以降低投资和延长装置的运行寿命必然是最关注的问题。

本文仅就此对某些方面进行一些粗浅的探讨。

2、哈氏合金

2.1概述

哈氏合金是由HaynesInternationalInc.开发的特殊用途的合金(耐蚀、耐高温等),有2类牌号,即Hastelloy和Haynes。

在耐蚀的Hastelloy系列中,HastelloyB是较早使用的Ni-Mo合金,HastelloyB使用中的主要问题是,焊接后在热影响区会形成第二相,从而大大降低了其耐蚀性。

因此,用HastelloyB制造的结构必须进行焊后热处理以提高其耐蚀性。

HastelloyB-2是进一步开发的改进材料,对各种浓度的盐酸具有极好的耐蚀性,同时对硫酸、醋酸和磷酸具有良好的耐蚀性,而且对点蚀和应力腐蚀破裂有极好的耐蚀能力。

HastelloyB-2具有更低的C含量和Fe含量,从而消除了在热影响区形成第二相的问题,所以HastelloyB-2可以在焊接状态下使用。

HastelloyB-3是Ni-Mo合金家族中的新成员,它同样对各种浓度的盐酸具有极好的耐蚀性,同时对硫酸、醋酸、甲酸和磷酸具有良好的耐蚀性,而且对点蚀和应力腐蚀破裂有极好的耐蚀能力。

由于对其化学组成进行了调整(增加Cr,W),改善了热稳定性和加工特性。

HastelloyC-276Ni-Mo-Cr合金,是在HastelloyC基础上改进的新型的多用途的耐蚀合金。

其低的碳含量使之在焊接热影响区的晶界析出减至最小。

它可在焊接状态下应用于大多数化工过程。

HastelloyC-276对宽范围的氧化性和还原性介质均有极好的耐蚀性,如强氧化性的氯化铁和氯化铜、甲酸、醋酸、醋酐、海水等;而且还是少数能够经受湿氯气、次氯酸盐的材料之一。

正是由于它的极好的耐蚀性,常被誉为“万能”耐蚀合金,应用在看来可能会发生腐蚀的地方。

在浓度小于65Wt%的磷酸中,在沸点以下的所有温度下,其腐蚀速率小于5mpy(0.13mm/y);在99%的醋酸中,在沸点下的腐蚀速率小于1mpy。

HastelloyC-276还对点蚀、缝隙腐蚀和应力腐蚀破裂具有极强的抗蚀能力。

HastelloyC-276可进行轧制、热镦锻、冲压,已成功地应用于深拉、拔丝、压力成形。

所有常用的焊接方法均可用于HastelloyC-276,但不推荐使用氧乙炔焊和埋弧焊。

除非另外规定,轧制的HastelloyC-276常以固溶热处理状态供货。

一般在1121℃进行热处理,然后迅速淬冷。

各种哈氏合金的典型化学组成如表2所示。

表2各种哈氏合金的化学组成Wt%

Ni

Mo

Cr

Fe

Co

W

Mn

Al

Ti

Si

C

其它

HastelloyB

(N10001)

63.0

26.0-

30.0

1.0*

4.0-

6.0

2.5*

1.0*

1.0*

0.05*

V-0.2-0.4

P-0.04*

S-0.03*

HastelloyB-2

(N10665)

69.0

26.0-

30.0

1.0*

2.0*

1.0*

1.0*

0.1*

0.02*

P-0.04*S-0.03*

HastelloyB-3

(N10675)

65.0**

27.0-

32.0

1.0-

3.0

1.0-

3.0

3.0*

3.0*

3.0*

0.5*

0.2*

0.1*

0.01*

V-0.2*P-0.03*

S-0.01*

HastelloyC-276

(N10276)

57.0

15.0-

17.0

4.0-

7.0

4.0-

7.0

2.5*

3.0-

4.5

1.0*

0.08*

0.01*

V-0.35*P-0.04*

S-0.03*

*—max。

**—min。

2.2HastelloyB-2和HastelloyB-3的对比

2.2.1沸腾酸中均匀抗蚀能力

HastelloyB-2和HastelloyB-3在各种沸腾中的平均腐蚀速率列于下表。

表3平均腐蚀速率mpy(mm)

介质

HastelloyB-3

HastelloyB-2

316L

MONEL400

50%醋酸

0.2(0.005)

0.4(0.010)

0.2(0.005)

40%甲酸

0.5(0.013)

0.7(0.018)

41(1.041)

2.1(0.053)

50-55%磷酸

3.0(0.076)

6(0.152)

18(0.457)

4.5(0.114)

50%硫酸

1.7(0.043)

1.2(0.030)

>20000(>500)

185(4.699)

20%盐酸

12(0.305)

15(0.381)

>20000>500)

1587(40.310)

2.2.2应力腐蚀破裂

按照ASTMG-30应力方法,用U形弯试件在60%的沸腾硫酸中进行试验,试件在700℃下退火1小时,试验结果表明,HastelloyB-3,24小时,无破裂;而HastelloyB-2,3小时即发生晶间破裂。

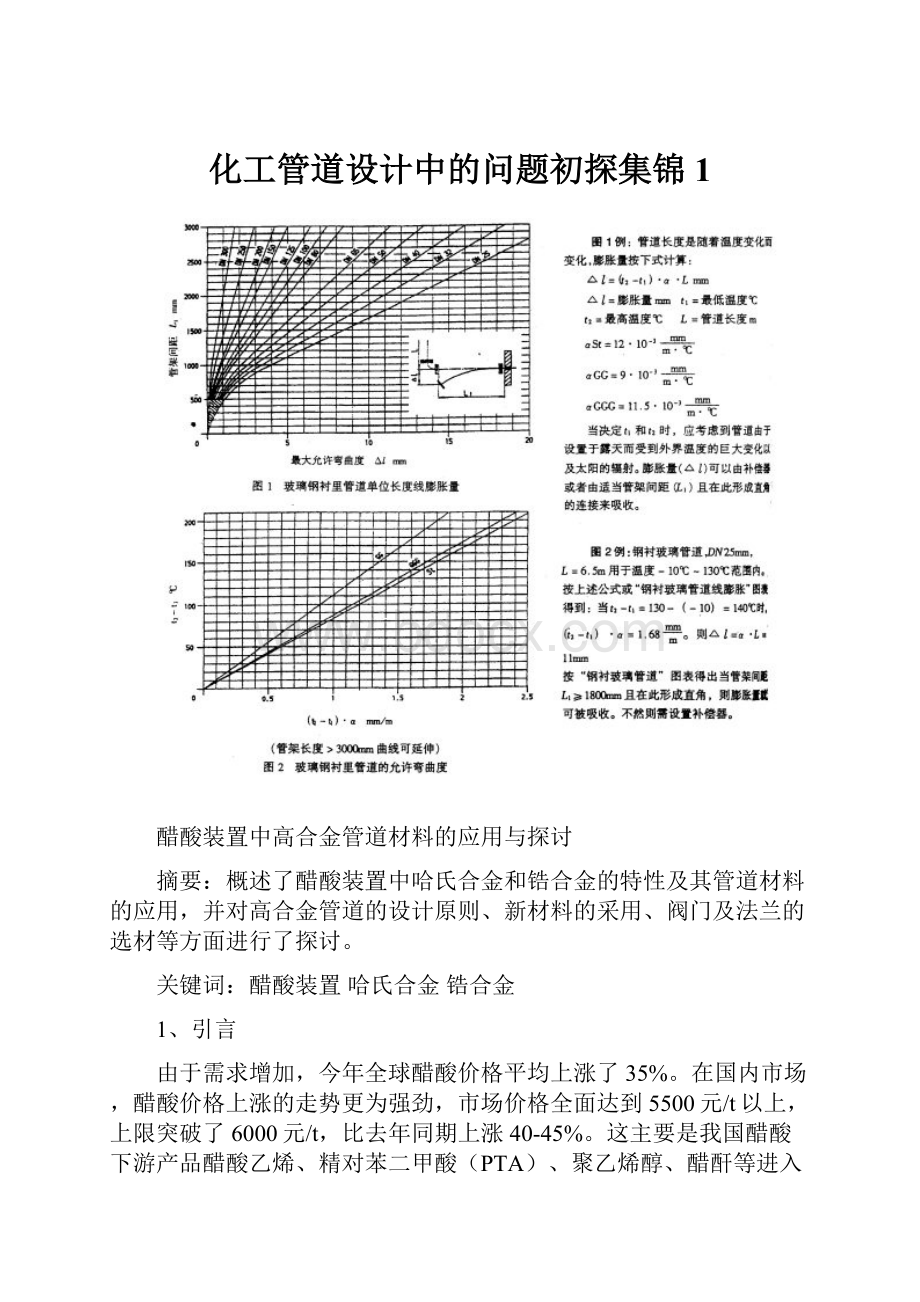

试验结果如图1所示。

2.2.3热稳定性

HastelloyB-2在700℃温度下短时间停留,会导致严重的脆化。

对比,HastelloyB-3的热稳定性比HastelloyB-2有明显的提高,从而使HastelloyB-2在加工过程中所产生的相关问题减至最少。

这是由于在HastelloyB-3中减少了析出有害金属间化合物的倾向,因而在各种热循环条件下有比HastelloyB-2更好的韧性。

图2所示为HastelloyB-3和HastelloyB-2在700℃温度下,不同停留时间时拉伸延展性的对比。

HastelloyB-3有良好的成形和焊接性能,可以锻造和其他形式的热加工,同时也可进行冷加工,即用通常的冷加工技术制造HastelloyB-3的各种部件。

2.3应用

根据上述各方面性能的对比,不难看出,HastelloyB-3无论在均匀抗蚀能力还是在抗应力腐蚀破裂方面,均比HastelloyB-2具有明显的优势。

因此,从抗蚀角度而言,在某些介质中,采用HastelloyB-3取代HastelloyB-2是适宜的。

其管道、管件和法兰的ASTM标准分别为:

ASTMB619N10675,ASTMB366N10675Gr.WPHB-3和ASTMB462N10675。

这种新材料在国内加工和应用尚不普遍,据悉,齐鲁石化机械厂在2003年首次成功地制成HastelloyB-3封头。

然而对于阀门,目前的铸造镍基合金的标准ASTMA494中尚无与HastelloyB-2和HastelloyB-3对应的材料,只有两种Ni-Mo合金可供选择,即N-12MV(相当于HastelloyB)和N-7M。

其化学组成列于表4。

表4ASTMA494铸造镍基合金的化学组成Wt%

C,max

Mn,max

Si,max

P,max

S,max

Mo

Fe

Ni

Cr

V

N-12MV

0.12

1.00

1.00

0.04

0.03

26.0-30.0

4.0-6.0

余额

1.00

0.20-0.60

N-7M

0.07*

1.00

1.00

0.04

0.03

30.0-33.0

3.00max

余额

1.00

CW-12MW

0.12

1.00

1.00

0.04

0.03

16.0-18.0

4.5-7.5

余额

15.5-17.5

CW-6M

0.07**

1.00

1.00

0.04

0.03

17.0-18.0

3.0max

余额

17.0-20.0

*—FLOWSERVEGS公司Chlorimet2牌号,其碳含量限制在0.03max。

**—FLOWSERVEGS公司Chlorimet3牌号,其碳含量限制在0.03max。

由表4可见,N-7M材料C、Fe含量较低、Ni、Mo含量较高,这使之增强了耐蚀性和延展性。

以往在阀门中常采用ASTMA494Gr.N-12MV作为阀体材料。

笔者认为,如改用N-7M,必然会显示出更佳的综合性能。

FLOWSERVE公司的Chlorimet2牌号Ni-Mo合金即按ASTMA494Gr,N-7M生产的,不过其C含量的要求更为严格,规定为0.03max。

在管道材料采用HastelloyC-276的等级中,阀门材料通常采用ASTMA494Gr.CW-12MW即原来的HastelloyC,由于CW-12MW在耐蚀性、延展性和可焊性方面性能较差,如CW-12MW的延展性(2″)数据仅为4%,而CW-6M可达25%,所以CW-12MW渐被淘汰。

笔者认为,采用CW-6M应更为适宜。

尤其是FLOWSERVE公司的Chlorimet3牌号Ni-Mo-Cr合金的C含量控制在0.03max,在许多场合下具有和新的HastelloyC-4(CW-2M)和HastelloyC-22(CX-2MW)可比的耐蚀性能。

3、锆合金

3.1概述

锆合金在大多数的有机酸、无机酸、盐溶液、强碱和熔融盐中具有极强的耐蚀性,例如,在较宽浓度范围(5%—99.7%),温度达200℃时,腐蚀速率小于1mpy。

但在盐酸系统中锆合金的耐蚀性更优于钛。

锆合金的价格虽然昂贵,它是石墨材料的4倍,钛材的2倍,但在腐蚀性环境中,石墨材料虽然能承受高温,但不能承受高压。

锆合金的使用,延长了设备的寿命、降低了维修费用、减少了停车时间、更消除了由于腐蚀产物而带来的产品污染。

大量的经验表明,锆合金在高温、高腐蚀性环境中,日益显示出经济上的优越性。

工业级的锆材大多含有2.5%的铪,锆合金称其为“Zircalloy”和“Zircadyne”。

3.2两种锆基合金

化工中经常使用两种锆基合金,即Zr702和Zr705。

其化学组成如表1所示。

Zr702和Zr705的锆和铪的总含量分别为99.2%和95.5%,铪的最大含量为4.5%。

Zr705是锆-铌合金,铌可增加其强度并改善其成形能力。

Zr702可用于苛刻的腐蚀环境,如高于55%浓度的硫酸等;Zr705可用于腐蚀性稍弱的场合,其价格比Zr702便宜。

锆对氧具有很高的亲合力,在空气中,室温条件下即可生成保护性氧化膜,从而具有超强的抗蚀性。

3.3晶体结构

Zr702在小于865℃时,为密排六方晶格结构(α),在更高温度下,将转换为体心立方晶格结构(β);Zr705在小于920℃时是由上述两种晶格结构组成的两相系统,高于该温度时,转换为体心立方晶格结构(β)。

由于这一特性,通常轧制的锆合金是各向异性的,即锆合金的某些物性和机械性质随材料的方向而异。

因此,锆合金的冶金产品均应以退火状态供货。

3.4应用

3.4.1设计原则

由于锆合金材料及其加工的费用均非常高,因此在设计中必须特别注意,主要应考虑以下几个方面:

—设备布置尽可能紧凑、合理;

—管道布置尽可能短,应避免不必要的管袋;

—管件、阀门的布置应合理,尽可能减少不必要的焊缝;

—加强自检和校、审,保证图纸100%正确、无误。

当然,这些设计原则对其它类的高合金管道设计同样是适用的。

3.4.2管壁厚度

应根据计算确定管道壁厚。

必要时,为考虑经济原则,在同一等级中,相同直径的管道可有不同的壁厚。

对于放空和排净所需的螺纹连接,应按标准规定确定最小壁厚。

可采用螺纹管台和短管(nipple),而没必要使所有的管道因此而增加壁厚。

由于锆合金材料的加工要求比较严格,所以在对焊连接处应是等壁厚的原则。

尽可能避免在焊接加工时由于不同壁厚而导致的额外加工。

3.4.3法兰

由于锆合金材料的机械强度较低,因此在采用锆合金法兰时,必须检查其设计条件在法兰的额定数据(P-TRating)之内。

为降低费用和提高额定数据,常采用松套法兰。

法兰环的材料不可采用碳钢,以防铁素体污染。

可选择316不锈钢、双相钢和哈氏合金等,视设计条件而定。

笔者认为,为降低费用,在一定条件下,适当提高压力等级而采用316不锈钢取代双相钢或哈氏合金作法兰环,很可能是个不错的选择。

这里值得提及的是,松套法兰虽可降低费用,但承受内压的性能远不如对焊法兰(指和法兰环相同的材料),在校核额定压力时,应留有余地。

在全额定条件下使用时,应采取慎重态度。

3.4.4阀门

还是由于锆合金材料的机械强度较低的原因,为了提高阀门的额定值,往往结构比较特殊。

FLOWSERVE公司的NobleAlloyValve即很有特点,其中,具有专利权的Custom球阀为组合式法兰结构,很有独到之处,其阀体为锻造的锆合金材料,法兰是用高合金材料采用热嵌螺纹连接技术紧配合在密封面的外侧。

这种结构使之可以利用标准的法兰提高了阀门的额定值,对于锆合金这种低强度阀体材料,其优点显得尤为突出。

Custom球阀的另一特点是采用了“Nobleizing”表面硬化技术,经"Nobleizing"表面硬化处理的锆合金的阀座、球和阀杆,其表面硬度可达70RockwellC,且达一定的深度。

这大大增强了材料的耐磨损性,从而延长了阀门的寿命。

大多数情况下,经处理的金属仍保持其耐蚀性或有所改善。

图3Custom球阀的组合式法兰

对于Custom球阀,还可以按照用户的要求进行制造,例如,为满足特定的工艺条件,用户可选择600×300锆合金阀体(600等级的阀体,300等级的法兰),法兰的材料选择HastelloyC276。

这样,用户可以有很宽的选择余地。

当然,对于上述举例,笔者认为,选用600等级的标准阀体,以316不锈钢取代HastelloyC276作为法兰材料,也可能是一个不错的选择。

这样,可以提高法兰等级的方法,满足设计条件,同时,可从改用标准的阀体和以316不锈钢取代HastelloyC276中,获得明显的费用节省。

4结语

在成熟的醋酸装置中,新材料的采用,同样是令人关注的;在高合金的管道设计中,"细化"设计是值得提倡的。

甲醇装置转化气管线爆裂原因及材料选用分析

摘要:

本文从设计、操作等方面对甲醇装置转化气管线爆裂的原因进行了分析,并提出了相应的整改措施。

关键词:

转化气管线爆裂原因分析整改措施

某年产10万吨甲醇厂,自1998年11月开车投料试运行以来,造气工序转化气废热锅炉后的锅炉给水预热器,至精馏工序加压塔再沸器,和与再沸器相连的分离器A之间的转化气管线上,共有三处在不同的时间内相继出现裂缝并发生管线爆裂,使转化气大量外漏,从而影响了甲醇装置的安全运行和正常生产。

1、转化气管线裂缝及爆裂的位置和特征

上图是转化气管线流程示意图,管张上的裂缝主要出现在三个部位。

1.1第一次裂缝

第一次裂缝发生在1999年10月2日,管体爆裂位置位于锅炉给水预热器转化气出口下端直管段和与之相连的90°弯头环焊缝以上65mm处。

经现场检验,爆口边缘附近管体壁厚减薄较为明显,最薄处壁厚已不足1mm。

1.2第二次裂缝

第二次裂缝发生在1999年12月22日,管体爆裂位置出现在精馏工序,位于加压塔再沸器与分离器A之间转化气管线第一个90°弯头至U型管入口的直管段上,爆裂口距弯头与无缝管间环焊缝约90mm处的纵向断口上。

现场测量,爆裂口附近管体壁厚仅为0.8mm。

1.3第三次裂缝

第三次裂缝发生在2000年2月25日,管体爆裂位置位于锅炉给水预热器转化气出口第一个90°弯头背部,爆裂口的尺寸径向为380mm宽,轴向为600mm长,最薄处壁厚不足1mm。

2、爆裂口处管线的设计工况

2.1锅炉给水预热器出口转化气管线的设计工况

正常操作压力2.86MPa(G)

正常操作温度178℃

转化水碳比为3.4

转化气组成和流量:

组分

H2

CH4

CO

CO2

H2O

N2

∑

组成mol%

44.33

3.64

7.93

5.79

28.29

0.02

100

流量kmol/时

1489.62

122.35

266.42

194.54

1286.56

0.82

3360.31

经ASPENPLUS程序计算,在此操作条件下,介质的露点温度为183℃,气相分率为93.2%,转化气中冷凝液含量4.1吨/时。

2.2精馏工序加压塔再沸器出口转化气管线的设计工况

正常操作压力2.84MPa(G),正常操作温度156℃,由于锅炉给水预热器出口至加压塔再沸器和分离器A之间,管线中的介质没有发生化学变化,只有热量的交换,所以,各组分的组成和流量与锅炉给水预热器出口相同,但操作温度由178℃降为156℃,所以在加压塔再沸器出口转化气中的水蒸汽已出现了大量的冷凝。

使管线内介质呈两相流状态。

原设计中已充分考虑了两相流管线的配管特点,在设备布置上使该管线短而直,两设备管口的距离约为lm。

为了解决两设备管口间管线带来的热应力问题,设计中选用了一个无推力膨胀节直连。

3、管线爆裂处的实际操作状况

3.1锅炉给水预热器出口转化气管线的实际状况:

管线发生爆裂时,该弯头处的操作条件为压力2.79MPa(G),温度为160℃,转化水碳比为3.6。

3.2精馏工序加压塔再沸器出口转化气管线的实际状况:

管线发生爆裂时,该处的操作条件为压力2.8MPa(G),温度为156℃。

与原设计不同的是,由于在施工过程中,现场到货的无推力膨胀节存在制造质量问题,建设方将加压塔再沸器出口至分离器A之间的无推力膨胀节,改为水平U型管线连接。

4、爆裂原因的分析

4.1现场检验结果

事故发生后,生产厂委托中国科协工程联失效分析和预防中心石油管材与装备分中心,对现场管体取样,并进行了一系列的化验和分析,出具了如下的分析报告。

从爆裂管体上取金相试样,进行金相组织分析,其金相组织为铁素体加珠光体,管壁无明显的脱碳现象,也末发现晶界裂纹。

从爆裂管体上取化学成分分析试样,经直读光谱和脱硫仪分析,其管体化学成分符合GB699-88规定的20#钢的标准要求。

从爆裂管体上取试样,进行拉伸试验、冲击试验、压扁试验,其管体的机械性能均符合GB8163-87标准的要求。

4.2爆裂原因的分析

(1)由中国科协工程联失效分析和预防中心石油管材与装备分中心出具的报告认为:

爆裂位于管线90°弯头及弯头与直管环焊缝附近,直管与弯头通过焊接相连接,环焊缝内表面明显高于管体内壁,气流流经弯头和环焊缝时,气流遇阻,气体流动方向发生改变,在焊缝或弯头附近管壁处形成湍流,便此处管壁发生冲蚀损伤;又由于该管体本身壁厚不均,薄壁区更容易受冲蚀,造成管壁减薄。

因此气体冲刷腐蚀导致管体局部壁厚减薄,承压能力降低,是造成管体爆裂的主要原因之一。

(2)转化气中氢气对管体爆裂的影响

转化气中氢气含量高达44%,氢气对钢材的腐蚀性只有在高温和高压下才表现出来。

钢的氢腐蚀表现为组织脱碳与晶界裂纹,其结果是降低钢的机械性能,特别是抗拉强度、延性和冲击韧性。

普通碳钢包括低含碳的普通碳钢,在400℃的工作温度下不长时间内就会受到严重的氢蚀。

在300℃的工作温度下则无明显的氢蚀现象发生。

发生爆裂的转化气管线操作温度在178℃至156℃之间,远低于普通碳钢发生氢腐蚀的温度;从管体金相组织分析来看,末发现金相组织晶界裂纹及脱碳现象;管体机械性能符合GB8163-87标准及GB3087-82规定的20#钢的标准要求,且断口为塑性断口,因此可以排除因氢腐蚀而导致管体爆裂的可能性。

(3)转化气管线布置对管体爆裂的影响

该甲醇装置为了降低能耗,提高能量的综合利用,在工艺设计上采用了与中小规模的甲醇装置不同的能量利用方案。

一改传统的精馏塔由低压蒸汽供热的惯例,而采用转化气直接向精馏工序加压塔再沸器供热的方式。

由于废热锅炉和锅炉给水预热器布置在造气工序,而精馏加压塔和预塔及分离器A位于精馏工序,锅炉给水预热器至精馏加压塔再沸器的管线通过管廊来连接,距离约100米。

这种工艺方案,就决定了转化气管线将大大增长。

由于转化气己处于露点以下,随着管线内介质与外界热量的交换,也造成冷凝液的增加。

原设计中精馏工序加压塔再沸器至分离器A之间的转化气管线为气液两相流管线,其连接为管口对管口的直连。

为消除热应力,设计为一无推力膨胀节,长度约为lm。

在施工过程中,由于该管线改为水平U型布置,从而增加了3个90°弯头和5m多的直管段。

这样,转化气在输送过程中,流经90°弯头时,在较短的时间内几处发生较大的流向改变,使气液两相的流型更不稳定,更加剧了对管线的冲刷腐蚀,使管线局部管壁减薄加速,这是导致管线爆裂的原因之一。

(4)操作温度的改变对管体爆裂的影响

锅炉给水预热器转化气出口设计温度178℃,转化水碳比为3.4。

在此温度下转化气的气相分率为93.2%,转化气中冷凝液含量4.1吨/时。

而现场操作中,该处实际操作温度,大多数时间控制在160℃左右,转化水碳比为3.6。

经计算在与原设计相同的操作气量和组成的情况下,当转化气的温度为160℃,转化水碳比为3.6时,其工艺冷凝液量由4.1吨/小时增加到16吨/小时。

在这种情况下,转化气中的一部分CO2便会溶解在冷凝液中,形成了以碳酸为主的酸性冷凝液,在管线内表面发生下面的化学反应