某市场西门子802S车削部分.docx

《某市场西门子802S车削部分.docx》由会员分享,可在线阅读,更多相关《某市场西门子802S车削部分.docx(25页珍藏版)》请在冰豆网上搜索。

某市场西门子802S车削部分

第一节SIEMENS一802S系统基本编程指令

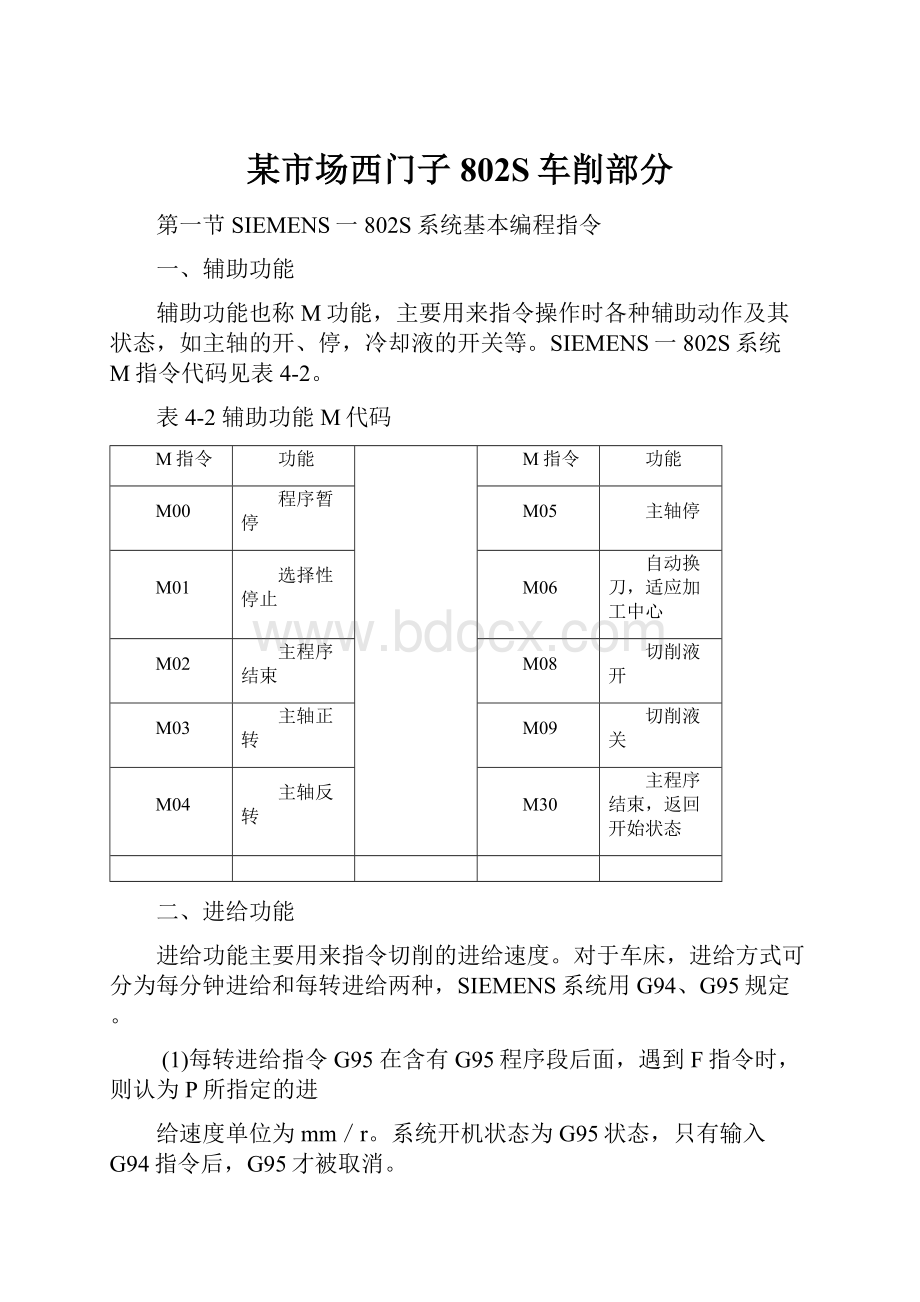

一、辅助功能

辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

SIEMENS一802S系统M指令代码见表4-2。

表4-2辅助功能M代码

M指令

功能

M指令

功能

M00

程序暂停

M05

主轴停

M01

选择性停止

M06

自动换刀,适应加工中心

M02

主程序结束

M08

切削液开

M03

主轴正转

M09

切削液关

M04

主轴反转

M30

主程序结束,返回开始状态

二、进给功能

进给功能主要用来指令切削的进给速度。

对于车床,进给方式可分为每分钟进给和每转进给两种,SIEMENS系统用G94、G95规定。

(1)每转进给指令G95在含有G95程序段后面,遇到F指令时,则认为P所指定的进

给速度单位为mm/r。

系统开机状态为G95状态,只有输入G94指令后,G95才被取消。

(1)每分钟进给指令G94在含有G94程序段后面,遇到P指令时,则认为F所指定的

进给速度单位为mm/min。

G94被执行一次后,系统将保持G94状态,即使断电也不受影响,

直到被G95取消为止。

三、主轴转速功能

主轴转速功能主要用来指定主轴的转速,单位为r/min。

(1)恒线速度控制指令G96G96是接通恒线速度控制的指令。

系统执行G96指令后,s后面的数值表示切削线速度。

用恒线速度控制车削工件端面、锥度和圆弧时,由于x轴不断变化,故当刀具逐渐移近工件旋转中心时,主轴转速会越来越高,工件有可能从卡盘中飞出。

为了防止事故,必须限制主轴转速,SIEMENS系统用LIMS来限制主轴转速(FANUC系统用G50指令)。

例如:

“G96S200LIMS=2500”表示切削速度是200m/min,主轴转速限制在2500r/min以内。

(2)主轴转速控制指令G97G97是取消恒线速度控制的指令。

系统执行G97指令后,S后面的数值表示主轴每分钟的转数。

例如:

“G97S600'’表示主轴转速为600r/min,系统开机状态为G97状态。

四、刀具功能

刀具功能主要用来指令数控系统进行选刀或换刀,SIEMENS系统用刀具号+刀补号的方式来进行选刀和换刀。

例如,T2D2表示选用2号刀具和2号刀补(FANUC系统用T0202表示)。

五、程序结构及传输格式

SIEMENS—802S系统的加工程序,由程序名(号)、程序段(程序内容)和程序结束符

三部分组成。

802S系统的程序名由程序地址码“%”表示,开始的两个符号必须是字母,其后的符号可以是字母、数字或下划线,最多为8个字符,不得使用分隔符。

例如,程序名“%KGl8'’,其传输格式为:

%_N_KGl8

;$PATH=/_N_MPF_DIR

六、米制和英寸制输入指令G71/G70

G70和G71是两个互相取代的模态功能,机床出厂时一般设定为G71状态,机床的各项参数均以米制单位设定。

七、绝对/相对尺寸编程指令G90/G91

绝对/增量尺寸编程指令G90/G91的程序段格式为:

G90/G91X_Z_

SIEMENS系统用绝对尺寸编程时,用G90指令,指令后面的X、Z表示X轴、Z轴的坐

标值,所有程序段中的尺寸均是相对于工件坐标系原点的。

增量(相对)尺寸编程时,用

G91指令,执行G91指令后,其后的所有程序段中的尺寸均是以前一位置为基准的增量尺

寸,直到被G90指令取代。

系统缺省状态为G90。

八、直径/半径方式编程指令G22/G23

数控车床的工件外形通常是旋转体,其X轴尺寸可以用两种方式加以指定:

直径方式

和半径方式。

SIEMENS系统G23为直径编程,G22为半径编程,(G23为缺省值。

机床出厂一

般设为直径编程。

九、可设置零点偏移指令G54-G57

编程人员在编写程序时,有时需要知道工件与机床坐标系之间的关系。

SIEMENS—802S

车床系统中允许编程人员使用4个特殊的工件坐标系,操作者在安装工件后,测量出工件原

点相对机床原点的偏移量,并通过操作面板(图4-41),输入到工件坐标偏移存储器中。

其后系统在执行程序时,可在程序中用G54~G57指令来选择它们。

G54~G57指令设置的工件原点在机床坐标系中的位置是不变的,在系统断电后也不破

坏,再次开机后仍然有效(与刀具的当前位置无关)。

十、取消零点偏移指令G500、G53

G500和G53都是取消零点偏移指令,但G500是模态指令,一旦指定后,就一直有效,

直到被同组的G54—G57指令取代。

而G53是非模态指令,仅在它所在的程序段中有效。

十一、可编程零点偏移指令G158

如果工件上在不同的位置有重复出现的形状和结构,或者选用了一个新的参考点,在这

种情况下可使用可编程零点偏移指令,由此产生一个当前工件坐标系,新输入的尺寸均是在

该坐标系中的数据尺寸。

用G158指令可以对所有坐标轴编程零点偏移,后面的G158指令取

代先前的可编程零点偏移指令。

如图4—1所示,M点为机床原点,W1W2和W3分别为工件原点。

G158与G54都为零点偏移指令,但G158不需要在上述零点偏移窗口的设置,只需在程序中书写G158X_Z_程序段,地址X、Z后面的数值为偏移的距离。

例4-1调用可编程零点偏移指令C158。

应用举例一

N10G54;调用第一可设置零点偏移指令,把M点偏移至W1点

N20G158X_调用可编程零点偏移指令,再把W1点偏移至W2点则建立了以W2为工件原点的坐标系

N30X_Z_加工工件

应用举例二

N1OG55;调用第二可设置零点偏移指令,把M点偏移至W2点,建立以W2点为工件原点的工件坐标系

N20X_Z_加工工件

…

N60G158X_Z_调用可编程零点偏移指令,再把W2点偏移至W3点,建立以W3点为工件原点的当前工件坐标系

N70X_Z_以W3点为工件原点的当前工件坐标系加工工件

…

N100G500取消可编程零点偏移指令

或N100G53;可设定、可编程零点偏移指令一起取消,恢复机床坐标系

十二、快速定位指令G00

G00指令的程序段格式为

G00X_Z_

G00是模态(续效)指令,它命令刀具以点定位控制方式从刀具所在点以机床的最快速

度移动到坐标系的设定点。

它只是快速定位,而无运动轨迹要求。

十三、直线插补指令G01

G01指令的程序段格式为:

G01X_Z_F_

G01指令刀具从当前点以P指令的进给速度进行直线插补,移至坐标值为X、Z的点

上;在程序中,G01与F都是模态续效指令,应用第一个G01指令时,一定要规定一个F指

令,在以后的程序段中,若没有新的F指令,进给速度将保持不变,所以不必在每个程序段中都写入F指令。

十四、圆弧插补指令G02/G03

SIEMENS一802S系统的圆弧插补编程有下列四种格式:

1)用圆心坐标和圆弧终点坐标进行圆弧插补,其程序段格式为:

G02/G03X_Z_I_K_F_

2)用圆弧终点坐标和半径尺寸进行圆弧插补,其程序段格式为:

G02/G03X_Z_CR=_F_

3)用圆心坐标和圆弧张角进行圆弧插补,其程序段格式为:

G02/G03I_K_AR=_F_

4)用圆弧终点坐标和圆弧张角进行圆弧插补,其程序段格式为:

G02/G03X_Z_AR=_F_

说明:

1)用绝对尺寸编程时,X、Z为圆弧终点坐标,用增量尺寸编程时,X、Z为圆弧终点

相对起点的增量尺寸。

2)不论是用绝对尺寸编程还是用增量尺寸编程,I、K始终是圆心在X、Z轴方向上相对起始点的增量尺寸,当I、K为零时可以省略。

3)CR是圆弧半径,当圆弧所对的圆心角小于等于180°时,CR取正值当圆心角大于180°,CR取负值,AR为圆弧张角。

例4-2用四种圆弧插补指令编制如图4-2所示的加工:

程序,A为圆弧的起点,召为圆弧的终点。

程序一:

N5G90G00X40Z30;进刀至圆弧的起始点A

N10G02X40Z50I-7K10F100;用终点和圆心编程

程序二:

N5G90G00X40Z30;进刀至圆弧的起始点A

N10G02X40Z50CR=12.027F100用终点半径编程

程序三:

N5G90G00X40Z30;进刀至圆弧的起始点A

N10G02I-7K10AR=105F100用圆心张角编程

程序四:

N5G90G00X40Z30;进刀至圆弧的起始点A

N10G02X40Z50AR=105F100用终点和张角编程

十五、通过中间点进行圆弧插补指令G05

G05程序段格式为:

G05X_Z_IX=_KZ=_F_

如果不知道圆弧的圆心、半径或张角,但已

知圆弧轮廓上三个点的坐标,则可以使用G05指

令。

程序段中X、Z为圆弧终点的坐标值,IK、

KZ为中间点在X、Z轴上的坐标值,通过起始点

和终点之间的中间点位置确定圆弧的方向(见图

4-3)。

G05指令为模态指令,直到被G功能组中其

他指令(G00、G01、G02、G03、G33)取代为止。

例4-3用G05指令编制图4-3圆弧的加上程

序

N5G90G00X40Z30;进刀至圆弧的起始点A

N10G05X40Z50IK=45KZ=40;圆弧的终点和中间点

十六、刀具补偿功能

刀具的补偿包括刀具的偏移和磨损补偿、刀尖半径补偿。

1.刀具的几何(偏移)、磨损补偿

如图4-4所示,在编程时,一般以其中一把刀具为基准,并以该刀具的刀尖位置A为依

据来建立工件坐标系。

这样,当其他刀具转到加工位置时,刀尖的位置B就会有偏差,原设定的工件坐标系对这些刀具就不适用了。

此外,每把刀具在加工过程中都有不同程度的磨损,如图4-5所示。

因此,应对偏移值ΔX、ΔZ进行补偿,使刀尖位置从B移至位置A。

2.刀尖半径补偿

在编程中,通常将刀尖看作是一个点,即所谓理想(假设)刀尖,但放大来看,实际上刀尖是有圆弧的如图4-6、图4-7所示。

在切削内孔、外圆及端面时,刀尖圆弧不影响加工尺寸和形状;但在切削锥面和圆弧时,则会造成过切或少切现象。

此时,可以用刀尖半径补偿功能来消除误差。

G41为刀尖半径左补偿指令,沿进给方向看,刀尖位置在编程轨迹的左边;G42为刀尖半径右补偿指令,沿进给方向看,刀尖位置在编程轨迹的右边,如图4-8所示。

数控车床总是按刀尖对刀,使刀尖位置与程序中的起刀点重合。

刀尖位置方向不同,即

刀具在切削时所摆的位置不同,则补偿量与补偿方向也不同。

刀尖方位共有8种可供选择,

见图4-9所示,外圆车刀的位置码为3。

SIEMENS系统刀具补偿指令的格式为:

刀具号T+补偿号D。

一把刀具可以匹配1到9个不同补偿号。

例如:

T1D3表示1号刀具选用3号补偿值,类似于FANUC系统中的T0103。

3.SIEMENS系统刀具补偿的几点说明

1)建立补偿和撒消补偿程序段不能是圆弧指令程序段,一定要用G00或G01指令进行

建立或撤消。

2)如刀具号T后面没有补偿号D,

则Dl号补偿自动有效。

如果编程时写

D0,则刀具补偿值无效。

3)补偿方向指令G41和G42可以相

互变换,无需在其中再写人G40指令。

原补偿方向的程序段在其轨迹终点处按

补偿矢量的正常状态结束,然后在新的

补偿方向开始进行补偿。

例4-4用刀尖半径补偿指令编制如

图4-10所示工件的精加工程序。

N100G90C54G94;建立工件坐标系,采用每分钟进给尺寸编程

N105T1D1;换1号外圆刀,并建立刀补

NllOS800M03;主轴正转,转速800r/min

N115G00X0Z6;快速进刀

N120G01G42X0Z0F50;工作进给至工件原点井开始补偿运行

N125G01X40Z0CHF=5车端面,并倒角C5

N130Z-25;车φ40外圆

N135X60Z-55;车圆锥

N140Z-63;车φ60外圆

N145G03X100Z-83CR=20F150;车R20圆弧

N150G01Z-98;车外圆

N155G02X110Z-103CR=5;车R5圆弧

N160G01Z-123;车φ110外圆

N165G40G00X200Z100;退回换刀点

N170M05;主轴停转

N175M02;主程序结束

十七、恒螺距螺纹车削指令G33

用G33指令可以加工以下各种类型的恒螺距螺纹,如圆柱螺纹、圆锥螺纹、内螺纹/外螺纹、单线螺纹/多线螺纹等,但前提条件是主轴上有位移测量系统。

1)圆柱螺纹加工,其程序段格式为:

G33Z_K_SF=_

2)端面螺纹加工,其程序段格式为:

G33X_I_SF=_

3)圆锥螺纹加工,其程序段格式为:

G33Z_X_I_锥角大于45度

G33Z_X_K_锥角小于45度

其中:

Z、X为螺纹终点坐标,K、I分别为螺距;SF为起始点偏移量,单线螺纹可不设,加工多线螺纹时要求设置起始点偏移量,加工完一条螺纹后,再加工第二条螺纹时,要求车刀的起始偏移量与加工第一条螺纹的起始点偏移量偏移(转)一定的角度,如图4—11所示,也可以便车刀的起始点偏移一个螺距。

例4-5编制图4-12所示双线螺纹M24X3(P1.5)的加工程序。

空刀导入量δ1=3mm,空刀导出量δ2=2mm。

1)计算螺纹小径d1。

d=d-2*0.62p=(24-2*0.62*1.5)mm=22.14mm

2)确定背吃刀量分布:

1mm、0.5mm、0.36mm

3)加工程序如下:

N100S300M03;主轴正转,转速300r/min

N105T3D3;换3号螺纹刀

Nll0G00X23Z3;快速进刀至螺纹起点

N115G33Z-24K3SF=0;切削第一条螺纹,背吃刀量lmm

N120G00X30;X轴向快速退刀

N125G00Z3;Z轴快速返回螺纹起点处

N130G00X22.5;X轴快速进刀至螺纹起点处

N135G33Z-24K3SF=0;切削第一条螺纹,背吃刀量O.5mm

N140G00X30;X轴向快速退刀

N145G00Z3;Z轴快速返回螺纹起点处

N150G00X22.14;X轴快速进刀至螺纹起点处

N155G33Z-24K3SF=0;切削第一条螺纹,背吃刀量O.36mm

N160G00X30;X轴向快速退刀

N165G00Z3;Z轴快速返回螺纹起点处

N170G00X23;X轴快速进刀至螺纹起点处

N175G33Z-24K3SF=180;切削第二条螺纹,背吃刀量1mm

N180G00X30;X轴向快速退刀

N185G00Z3;Z轴快速返回螺纹起点处

N190G00X22.5;X轴快速进刀至螺纹起点处

N195G33Z-24K3SF=180;切削第二条螺纹,背吃刀量0.5mm

N200C00X30;X轴向快速退刀

N205G00Z3;Z轴快速返回螺纹起点处

N210C00X22.14;X轴快速进刀至螺纹起点处

N215G33Z-24K3SF=180;切削第二条螺纹,背吃刀量0.36mm

N220C00X100;退回换刀点

N225G00Z100;退回换刀点

N230M00;程序暂停

十八、暂停指令G04

G04指令的程序段格式为:

G04F/S_

在两个程序段之间插入一个G04程序段,可以使加工暂停G04程序段所给定的时间。

G04程序段(含地址F或S)只对自身程序段有效,并暂停所给定的时间,在此之前编程的

进给速度F和主轴转速S保持存储状态。

在G04程序段中,用F指令暂停进给时间,单位秒(s);在G04程序段中用S指令暂停

主轴转数,只有在主轴受控的情况下才有效。

例如:

N5S300M03;主轴正转,转速300r/min

N10C01Z-50F200;以200mn~/min的速度进给

N15G04F2.5;暂停进给2.5s

N20GOOX100Z100;

N25G04S30;主轴暂停30转相当于主轴转速300r/min,且转

速修调开关置于100%时,暂停0.1min进给速度

N30;和主轴转速继续有效

十九、倒角、倒圆角指令

在一个轮廓拐角处可以插入倒角或倒圆,指令“CHF=……”或者“RND=……”与加工拐角的轴运动指令一起写入到程序段中。

1.倒角指令CHF=_例如:

N10C01X_Z_CHF=2;倒角2mm

表示直线轮廓之间、圆弧轮廓之间以及直线轮廓和圆弧轮廓之间切人一直线并倒去棱角,程序中X、Z为两直线轮廓的交点A的坐标,见图4-13。

2.倒圆角指令RND=_表示直线轮廓之间、圆弧轮廓之间以及直线轮廓和圆弧轮廓之间切人一圆弧,圆弧与轮廓进行切线过渡。

例如,直线与直线之间倒圆角(图4-14a):

N10G01X_Z_RND=8;倒圆半径8mm

N20G01……;继续走G01

直线与圆弧之间倒圆角(图4-14b):

N50G01X_Z_RND=7.3;倒圆半径7.3mm

N60G03……;继续走G03

注意:

程序中X、Z为图示轮廓线切线的交点A的坐标,如果其中一个程序段轮廓长度

不够,则在倒圆或倒角时会自动削减编程值。

如果几个连续编程的程序段中有不含坐标轴移动指令的程序段,则不可以进行倒角/倒圆角。

二十、子程序

当在程序中出现重复使川的某段固定程序时,为简化编程,可将这一段程序做为子程序事先存人存储器,以作为子程序调用。

子程序的结构与主程序的结构一样,SIEMENS-802S系统子程序结束除了用M17指令外,还可以用RET指令结束子程序。

在一个程序中(主程序或子程序)可以直接用程序名调用子程序,子程序调用要求占用一个独立的程序段。

例如:

N10KL785;调用子程序KL785

N20AAI;调川子程序AAl

如果要求多次连续地执行某一子程序,必须在所调用子程序的程序名后,用地址字符P写下调用次数,最大次数可以为9999。

例如:

N10KL785P3表示调用子程序KL785,运行3次。

子程序不仅可以从主程序中调用,也可以从其他子程序中调用,这个过程称为子程序的嵌套。

802S系统子程序的嵌套深度可以为三层。

二十一、切槽循环LCYC93指令

循环是指用于特定加工过程的工艺子程序,一般应用于切槽、轮廓切削或螺纹车削等编

程量较大的加工过程。

循环在用于上述加工过程时只要改变相应的参数,进行少量的编程即

可。

调用一个循环之前,必须对该循环的传递参数已经赋值。

循环结束后传递参数的值保持

不变。

使用加工循环时,编程人员必须事先保留参数R100~R249,保证这些参数只用于加工

循环而不被程序中的其他地方使用。

在调用循环之前,直径尺寸指令G23必须有效,否则系

统会报警。

如果在循环中没有设定F指令、S

指令和M03指令等,则在加工程序中必须设定这些指令。

循环结束以后GOO、G90、G40指令一直有效。

在圆柱形工件上,不管是进行纵向加工还是进行横向加工均可以利用切槽循环

LCYC93指令对称加工出切槽,包括外部切槽和内部切槽。

在调用切槽循环LCYC93指令之前必须激活用于进行加工的刀具补偿参数,且切槽刀完成对刀过程。

切槽循环LCYC93指令的参数如图4-15所示。

它们的含义见表4-3。

表4-3切槽循环LCYC93参数

参数

含义及数值范围

说明

R100

横向(X向)坐标轴切槽起始点直径

R101

丛向(Z向)坐标轴切槽起始点

R105

加工方式,数值1-8(含义见表4-4)

R106

切槽粗加工时预留的精加工余量,无符号

R107

刀具宽度,无符号

实际刀具宽度不能大于该参数

R108

每次切入深度,无符号

每次切人深度,刀具上提1mm,以便断屑

R114

槽底宽度(不考虑倒角),无符号

R115

槽深,无符号

R116

切槽斜度,无符号,范围:

0°-89.999°

值为0时,表明与轴平行切槽(矩形槽)

R117

槽沿倒角长度

R118

槽底倒角长度

R119

槽底停留时间

表4-4切槽加工方式参数R105

数值

丛向/横向

外部/内部

起始点位置

1

丛向

外部

左边

2

横向

外部

左边

3

丛向

内部

左边

4

横向

内部

左边

5

丛向

外部

右边

6

横向

外部

右边

7

丛向

内部

右边

8

横向

内部

右边

例4-6从起始点(35,60)起加工深度为25mm,宽度为30mm的切槽,槽底倒角的编程长度为2mm,精加工余量0.5mm,刀具宽度为4mm(图4-16)。

N10G00G90X100Z100T2D1G23;选择起始位置,换2号刀,直径编程

N20S400M03;主轴正转,转速400r/min

N30G95F0.3;采用转进给,进给量0.3mm

R100=35;切槽起始点直径35mm

R101=60;切槽起始点Z坐标60

R105=5;切槽方式:

丛向、外部、从右往左切

R106=0.1;精加工余量0.1mm(半径值)

R107=4;切槽刀宽4mm

R108=2;每次切人深度2mm

R114=30;槽宽30mm

R115=25;槽深25mm(半径值)

R116=20;切槽斜角20°

R117=0;槽沿倒角为0

R118=2;槽底倒角2mm

R119=1:

槽底停留时间:

主轴转1转

N40LCYC93;切槽循环

N50G90G00X100Z100;退回至起始位置(X100、Z100)

N60M02;主程序结束

二十二、毛坯切削(轮廓)循环指令LCYC95

LCYC95指令可沿坐标轴平行方向加工由子程序编程的轮廓循环,通过变量名调用子程序,可以进行纵向和横向加工,也可以进行内外轮廓的加工。

在LCYC95指令中可以选择不同的切削工艺方式:

粗加工、精加工或者综合加工。

只要刀具不会发生碰撞就可以在任意位置调用此循环指令。

这是一种非常实用的循环指令,可以大大简化编程工作量,并且在循环过程中没有空切削。

LCYC95轮廓循环参数见表4-5。

参数

含义及数字范围

参数

含义及数字范围

R105

加工方式:

数值1-12

RllO

粗加工退刀量

R106

精加工余量,无符号

R111

粗加工进给速度

R108

背吃刀量

R112

精加工进给速度

R109

粗加工切人角

数值

纵向/横向

外部/内部

粗加工/精加工/综合加工

1

纵向

外部

粗加工

2

横向

外部

粗加工

3

纵向

内部

粗加工

4

横向

内部

粗加工

5

纵向

外部

精加工

6

横向

外部

精加工

7

纵向

内部

精加工

8

横向

内部

精加工

9

纵向

外部

综合