冲压工艺知识讲座.docx

《冲压工艺知识讲座.docx》由会员分享,可在线阅读,更多相关《冲压工艺知识讲座.docx(9页珍藏版)》请在冰豆网上搜索。

冲压工艺知识讲座

冲压工艺知识讲座

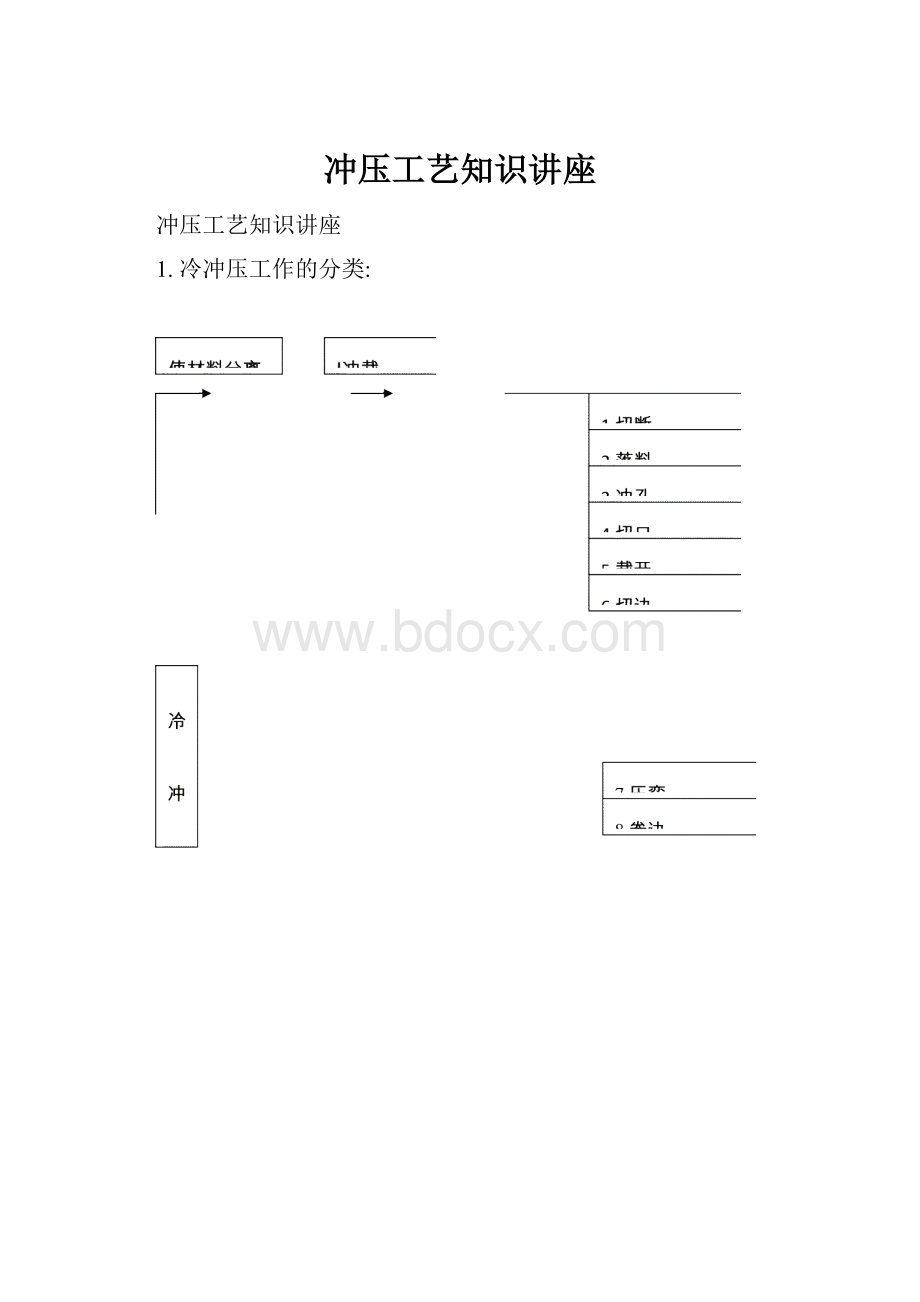

1.冷冲压工作的分类:

各成形图示如下:

2.冷冲模常用结构

3冲切模相关工艺参数

3.1冲切材料的搭边量

当材料厚度小于等于1.2mm时,搭边量取1.2mm;当材料厚度大于1.2mm而小于3mm时,搭边量为材料厚度;一般搭边量取2—3mm。

3.2冲切毛刺

冲切毛刺的方向,落料件毛刺朝向凸模,冲孔件毛刺朝向凹模;毛刺大小,对料厚在0.5-2.0mm的材料,新模生产时允许毛刺0.06-0.08mm;生产时允许毛刺0.10-0.15mm。

3.3落料冲孔凸凹模最小壁厚

落料冲孔凸凹模最小壁厚应大于1.2倍的材料厚度,一般应大于3mm。

3.4平刃冲切模冲切力计算

冲切力=冲切边周长×料厚×抗剪强度

剪床吨位=1.3×冲切力

3.5冲切模的间隙

冲切模间隙按不同行业(机电、汽车、仪表)不同材料不同料厚而不同。

对08F等低碳冷轧板,料厚在0.5-2.0mm的材料,机电行业最小双面冲切间隙为0.02-0.13mm,最大双面冲切间隙为0.04-0.18mm。

对中碳钢板可比低碳钢板大0.05mm。

对铝板等较软的有色金属材料,冲切间隙比低碳钢板偏小。

3.6冲切模凸凹模尺寸的确定

落料零件的尺寸由凹模决定,冲孔尺寸由凸模决定。

对落料件先定凹模尺寸,再定凸模尺寸。

对冲孔件先定冲头(凸模)尺寸,再定凹模尺寸。

落料件凸凹模尺寸确定:

D凹=(工件公称尺寸D-0.5×工件公差)+凹模制造公差

D凸=(D凹-双面冲切间隙)-凸模制造公差

例如:

落φ30-0.25×δ1.0的08F圆片,其凸凹模尺寸为:

D凹=(30-0.5×0.25)+0.03=29.88+0.03

D凸=(29.88-0.06)-0.02=29.82-0.02

冲孔凸凹模尺寸确定:

d凸=(工件公称尺寸d+0.5×工件公差)-凸模制造公差

d凹=(d凸+双面冲切间隙)+凹模制造公差

例如:

冲φ30+0.25×δ1.0的08F板料孔,其凸凹模尺寸为:

d凸=(30+0.5×0.25)-0.02=30.13-0.02

d凹=(30.13+0.06)+0.03=30.19+0.03

4.弯曲模相关工艺参数

4.1最小许可弯曲半径

最小许可弯曲半径与材料、材料状态(退火或冷作硬化)、材料的压延方向有关。

在没有特殊要求的情况下,最好大于一个材料厚度。

4.2弯曲毛坯长度计算

按弯曲中性层分段计算求和。

注意,弯曲中性层不等于几何中间层,但在简单计算时把弯曲中性层看成几何中间层。

5.引伸模相关工艺参数

5.1引伸系数(拉伸系数)

拉伸系数(m)=工件中径(d)÷坯料直径(D)

5.2引伸力的计算

引伸力=横断面周长×料厚×材料抗拉强度

5.3引伸件用料计算

5.3.1一般引伸

坯料面积=工件表面积(等面积法)

5.3.2变薄引伸

坯料体积=工件体积(等体积法)

5.4引伸次数的确定

m=m1×m2×m3×…

当拿到一个工件或图纸,首先算出用料尺寸,然后算出拉伸系数(m),再根据材料及厚度查表求出拉伸1、拉伸2、拉伸3…的拉伸系数m1、m2、m3…最后根据上述公式确定拉伸次数。

5.5引伸凹模圆角

凹模圆角半径与材料的抗拉强度、料厚有一定关系。

抗拉强度大的材料(不锈钢),凹模圆角可小一点,抗拉强度小的材料(铝),凹模圆角可大一点。

首次拉伸的凹模圆角最大,以后各次为上次的0.6—0.8倍。

凹模圆角=(4--8)×材料厚度

5.6拉伸间隙

拉伸间隙以第一次最大,以后各次逐渐减小。

首次拉伸间隙=(1.1—1.2)×材料厚度

以后各次拉伸间隙=(1.05-1.15)×材料厚度

铝板的拉伸间隙可偏大一点。

5.7拉伸模凸凹模尺寸确定

先根据拉伸件标注的公差确定内外形要求,对外形有公差要求的先定出凹模尺寸,然后确定凸模尺寸。

对内形有公差要求的先定出凸模尺寸,然后确定凹模尺寸。

要求外形尺寸:

D凹=(拉伸件最大尺寸-0.75×零件公差)+凹模制造公差

D凸=(D凹-双面间隙)-凸模制造公差

要求内形尺寸:

d凸=(拉伸件最小尺寸+0.4×零件公差)-凸模制造公差

d凹=(d凸+双面间隙)+凹模制造公差

6.一些常见问题

6.1设计时拉伸件法篮边保留太多,在生产时法篮边易起皱。

6.2冲孔离零件周边或孔间距太小,使模具易损坏或增加工序。

6.3薄板拉伸成长方盒,长边应尽量设计成弧形,可防止变形。

6.4浅拉伸较大尺寸薄板时,零件易变形,应增加防变形措施,如压筋、翻边。

6.5拉伸件(矩形)底部圆角及周边圆角不应设计太小。

6.6螺钉(轴)过孔不要定得过小,应比螺钉大0.3mm。

6.7不要在拉伸件的侧面增加过大的凸包。

付维思

2003.3.9.