新版GMP颗粒剂批生产记录.docx

《新版GMP颗粒剂批生产记录.docx》由会员分享,可在线阅读,更多相关《新版GMP颗粒剂批生产记录.docx(31页珍藏版)》请在冰豆网上搜索。

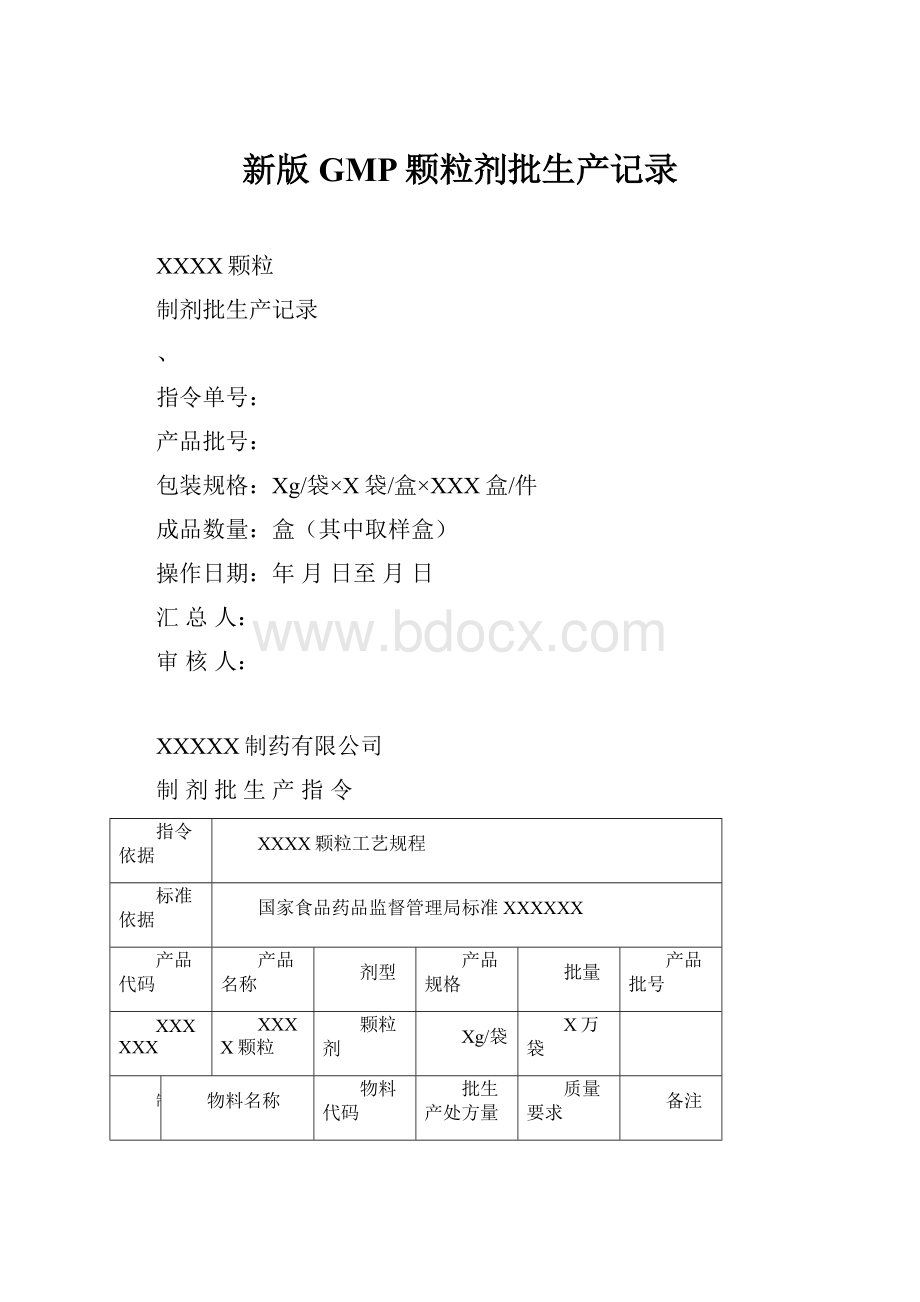

新版GMP颗粒剂批生产记录

XXXX颗粒

制剂批生产记录

、

指令单号:

产品批号:

包装规格:

Xg/袋×X袋/盒×XXX盒/件

成品数量:

盒(其中取样盒)

操作日期:

年月日至月日

汇总人:

审核人:

XXXXX制药有限公司

制剂批生产指令

指令依据

XXXX颗粒工艺规程

标准依据

国家食品药品监督管理局标准XXXXXX

产品代码

产品名称

剂型

产品规格

批量

产品批号

XXXXXX

XXXX颗粒

颗粒剂

Xg/袋

X万袋

制

剂

处

方

物料名称

物料代码

批生产处方量

质量要求

备注

XXXX颗粒稠膏

XXXXXX

kg

稠膏

XXXXXX

XXXXXX

kg

辅料

稠膏含固量

XXXXXX

XXXXXX

kg

辅料

XXXXXX

XXXXXX

Kg

挥发油

95%乙醇

XXXXXX

适量

辅料

设备

万能粉碎机、高效湿法混合制粒机、沸腾干燥机、摇摆式颗粒机、高效振荡筛、二维运动混合机

制法

取XXXX浸膏1份,XXXXXX2份,XXXXXX1份及乙醇适量制成颗粒,沸腾干燥,加入上述XXXXXX,混匀,即得。

操作要求

1.生产过程符合“XXXX颗粒工艺规程”要求;

2.按各岗位标准操作规程进行操作;

3.按上述设备的标准操作规程进行操作;

4.在洁净区进行。

5.各区按相应生产区的清洁规程进行清洁。

6.按上述各设备的清洁标准操作规程对设备进行清洁或消毒。

7.所有工序的物料交接必须进行复核复秤。

8.各工序按“交接班管理规程”进行交接班。

9.按“清场管理规程”要求进行转换品种或批号的清场。

提取工艺参数

1、制粒:

取一份配料后的XXXXXX、XXXXXX加入高效湿法混合制粒机中,开启搅拌预混合120秒后边搅边加入XXXX颗粒稠膏。

再搅拌约5~10秒制成软材。

达到手握成团,轻捏即散即可。

再将软材加入摇摆式颗粒机中制粒(X目筛网)。

2、干燥:

设定沸腾干燥制粒机进风温度为:

X℃,开启沸腾干燥,将制成的湿颗粒吸入沸腾干燥机,控制物料温度在:

XX~XX℃,干燥XX~XX分钟,打开移动料斗,收料。

3、整粒:

取干燥后的颗粒放入高效振荡筛中,用XX目和XX目筛网过筛,收取粒度合格的颗粒,称量并记录。

尾料加入下锅中一并制粒。

4、总混:

将制粒完工后的合格颗粒,装入二维运动混合机,开启二维混合机旋转功能,边旋转边加入薄荷挥发油,总混XX分钟,取出,物料盛装于内附洁净袋的料桶内,密封,逐桶称重,分别挂好物料标示卡。

同时填写请检单,通知QA取样送检。

物料转入中间站待检。

下达人

下达时间

年月日

QA复核人

批准人

接收人

制粒、干燥岗位生产操作记录(1/2)

生产操作间编号

产品名称

规格

生产批量

产品批号

XXXX颗粒

Xg/袋

X万袋

1、工前检查:

序号

操作指令及工艺参数

工前检查及操作记录

检查结果

1

确认是否穿戴好工作服、鞋、帽等进入本岗位。

□是□否

★经QA检查合格方可进行下一项操作!

2

确认无前批(前次)生产遗留物和文件、记录。

□无□有

3

场地、设备、工器具是否清洁并在有效期内。

□是□否

温度:

℃;

4

检查设备是否完好,空运转是否正常。

□是□否

相对湿度:

%

5

是否取得生产许可证,换上生产品种状态标示牌。

□是□否

□合格□不合格

检查时间

年月日时分至时分

检查人

QA员

2、物料准备:

对照生产指令领取XXXX颗粒稠膏、蔗糖粉、糊精、乙醇并复核名称、批号、数量等。

物料名称

物料代码

批号

领入数量

使用数量

剩余数量

质量状态

XXXX

XXXX

XXXX

乙醇

操作日期

年月日

操作人

复核人

QA员

3、制粒操作:

取一份配料后的蔗糖粉、糊精加入高效湿法混合制粒机,开启搅拌预混合XXXX秒后边搅边加入XXXX颗粒稠膏。

再搅拌约X~X秒制成软材。

达到手握成团,轻捏即散,再将软材加入摇摆式颗粒机中加适量乙醇过XXX目筛网制成颗粒。

每锅干燥整粒后的尾料及时与本批下锅物料一并混合制粒,最后一锅尾料可筛出最细粉与本批颗粒一并总混,尽可能减少尾料量并按规定处理。

混合设备编号

操作日期

年月日

制粒设备编号

锅号

1

2

3

4

5

6

7

8

9

10

XXX(kg)

XXX(kg)

乙醇(kg)

上锅尾料(kg)

XXXX稠膏(kg)

混合开始时间

混合结束时间

制粒开始时间

制粒结束时间

筛网目数

筛网检查

操作人

复核人

QA员

制粒、干燥岗位生产操作记录(2/2)

生产操作间编号

产品名称

规格

生产批量

产品批号

XXXX颗粒

XXXg/袋

XXX万袋

4、干燥:

按《沸腾干燥制粒机标准操作规程》调试好沸腾干燥制粒机。

设定进风温度为:

XXX℃,开启沸腾干燥,将制成的湿颗粒吸入沸腾干燥机,控制物料温度在:

XXX~XXX℃,干燥XXX~XXX分钟,打开移动料斗,收料,转入整粒工序。

设备编号

操作日期

年月日时分至时分

质量控制检查

锅数

开始时间

进风温度℃

物料温度℃

沸腾状态

结束时间

颗粒质量

1

2

3

4

5

6

7

8

9

10

操作人

复核人

QA员

5、完工清场:

序号

清场项目及要求

清场检查操作记录

备注

1

剩余物料及废弃物已清理完成。

□完成□未完成

2

清洁设备内外表面、管道、生产器具。

□完成□未完成

3

将清洁后的生产器具、工具收集至指定地点。

□完成□未完成

4

QA检查签发清场合格证换上“清场合格”标牌。

□完成□未完成

清场检查结果

5

整理完成批生产记录,交车间管理员审核。

□完成□未完成

□合格□不合格

清场时间

年月日时分至时分

操作人

QA员

工序负责人:

QA员:

工艺员:

整粒、总混岗位生产操作记录(1/2)

生产操作间编号

产品名称

规格

生产批量

产品批号

XXXX颗粒

XXXg/袋

XXX万袋

1、工前检查:

序号

操作指令及工艺参数

工前检查及操作记录

检查结果

1

确认是否穿戴好工作服、鞋、帽等进入本岗位。

□是□否

★经QA检查合格方可进行下一项操作!

2

确认无前批(前次)生产遗留物和文件、记录。

□无□有

3

场地、设备、工器具是否清洁并在有效期内。

□是□否

温度:

℃;

4

检查设备是否完好,空运转是否正常。

□是□否

相对湿度:

%

5

是否取得生产许可证,换上生产品种状态标示牌。

□是□否

□合格□不合格

检查时间

年月日时分至时分

检查人

QA员

2、整粒、收料:

按《高效振荡筛标准操作规程》组装好XXX目和XXX目筛网。

取干燥后的物料过筛,收取粒度合格的颗粒,称量并记录(每锅尾料转入制粒工序一并制粒)。

控制:

水分≤XXX%,颗粒均匀,色泽一致。

设备编号

操作日期

年月日时分至时分

锅数

1

2

3

4

5

6

7

8

9

10

开始时间

结束时间

合格颗粒数量(kg)

粗颗粒细粉数量(kg)

本批最终尾料重量

Kg

最终尾料处理方式

操作人

复核人

QA员

3、整粒后合格颗粒收料称量记录:

编号

皮重(kg)

毛重(kg)

净重(kg)

编号

皮重(kg)

毛重(kg)

净重(kg)

收得量

共桶,kg。

物料

平衡

收率=(合格颗粒总量÷理论数量)×100%

理论量:

XXXkg,控制范围:

XXX%~XXX%

收率:

%

结论:

□符合规定□不符合规定

偏差分析:

操作人

复核人

QA员

工序负责人:

QA员:

工艺员:

整粒、总混岗位生产操作记录(2/2)

生产操作间编号

产品名称

规格

生产批量

产品批号

XXXX颗粒

XXXg/袋

XXX万袋

4、总混物料准备:

接收整理合格的XXXX颗粒,领取薄荷挥发油及制粒工序剩余的乙醇,复核名称、批号、数量、质量状态等。

物料名称

物料代码

批号

数量

质量状态

操作日期

年月日

整粒工序合格颗粒

/

操作人

XXX

复核人

95%乙醇

QA员

5、总混操作:

严格执行“混合岗位标准操作规程”、“二维混合机操作规程”等有关文件。

将整粒后的合格颗粒置二维运动混合机中进行总混,混合时用喷洒壶喷入用95%乙醇溶解的XXX挥发油,混合时间15分钟。

将总混后的颗粒用内置洁净塑料袋的洁净物料桶进行盛装,填写请检单,请QA抽样检验。

二维混合机编号

操作时间

年月日时分至时分

编号

皮重(kg)

毛重(kg)

净重(kg)

编号

皮重(kg)

毛重(kg)

净重(kg)

收得量

共桶,kg。

物料

平衡

收率=(颗粒总量÷投入颗粒量)×100%

标准限度:

XXX%~XXX%

收率:

%

结论:

□符合规定□不符合规定

偏差分析:

操作人

复核人

QA员

6、完工清场:

序号

清场项目及要求

清场检查操作记录

备注

1

剩余物料及废弃物已清理完成。

□完成□未完成

2

清洁设备内外表面、管道、生产器具。

□完成□未完成

3

将清洁后的生产器具、工具收集至指定地点。

□完成□未完成

4

QA检查签发清场合格证换上“清场合格”标牌。

□完成□未完成

清场检查结果

5

整理完成批生产记录,交车间管理员审核。

□完成□未完成

□合格□不合格

清场时间

年月日时分至时分

操作人

QA员

工序负责人:

QA员:

工艺员:

包装批生产指令

指令依据:

XXXX颗粒生产工艺规程

产品代码

产品品名

剂型

产品规格

包装形式

批量

XXX

XXXX颗粒

颗粒剂

每袋装XXXg

XXX袋/盒×XXX盒/件

XXX盒

有效期

XXX年

生产日期

年月日

有效期至

年月日

产品批号

标准依据

国家食品药品监督管理局标准(试行)XXX

包装

物料

物料名称

物料代码

规格

单位

理论用量

类型

复合膜

XXX

/

公斤

XXX

内包材

说明书

XXX

/

张

XXX

外包材

小盒

XXX

/

个

XXX

外包材

纸箱

XXX

/

个

XXX

外包材

托盘

XXX

/

个

XXX

外包材

封口签

XXX

/

张

XXX

外包材

设备

自动颗粒包装机、喷码机、打包机

操作

要求

1.生产过程符合“XXXX颗粒工艺规程”要求。

2.按各岗位标准操作规程进行操作。

3.按上述设备的标准操作规程进行操作。

4.各区按相应生产区的清洁规程进行清洁。

5.按上述各设备的清洁标准操作规程对设备进行清洁或消毒。

6.所有工序的物料交接必须进行复核复称。

7.按“清场管理规程”要求进行转换品种或批号的清场。

操作步骤

1、小袋分装:

从中间站领取检验合格的颗粒,装入料斗,开机,调试装量,检验热合质量、打印内容等。

在线抽取连续XXX袋,检查装量差异,均符合要求后开始正常分装,并记录。

分装过程中每隔XXX分钟检查一次装量差异、批号清晰度、密封性及外观。

分装好的小袋及时装好,挂好物料标识卡,送入中间站。

参数:

横封温度:

XXX~XXX℃,纵封温度:

XXX~XXX℃,运行速度:

XXX~XXX袋/分钟。

2、喷码或印码:

小盒喷码:

喷码操作人员根据批生产指令,设定喷码内容,喷印参数。

经班长及QA人员复核,确认所喷印内容和喷印位置正确、清晰后开始喷码。

大箱印码:

印码操作人员根据批生产指令,设定印码内容。

经班长及QA人员复核,确认所印内容和位置正确、清晰后开始印码。

喷码或印码过程,发现有走样、色差、文字不清晰的,应及时选出。

3、装盒:

将喷码后的小盒按要求折叠整齐,将一定数量的小袋药装入托盘,连同托盘一起装入小盒,每个小盒中放入一张说明书,盖好盒子,两端贴好封口签。

4、装箱、打包:

操作人员将外纸箱折好,底部用胶带粘贴,箱底放一块纸垫板。

检查外箱及小盒的批号、流水码、有效期及生产日期,按批号及流水码将包装好的小盒整齐地装入外纸箱内。

检查箱内产品数量,确认无误后放一块纸盖板,放入装箱单,用胶带封好。

搬至自动打包机上,打包,打包带位置应一致,打包应平整,打包后外观结实美观。

下达人

下达时间

年月日

QA复核人

批准人

接收人

复合膜小袋分装岗位生产操作记录

生产操作间编号

产品名称

规格

生产批量

产品批号

XXXX颗粒

XXXg/袋

XXX万袋

1、工前检查:

序号

操作指令及工艺参数

工前检查及操作记录

检查结果

1

确认是否穿戴好工作服、鞋、帽等进入本岗位。

□是□否

★经QA检查合格方可进行下一项操作!

2

确认无前批(前次)生产遗留物和文件、记录。

□无□有

3

场地、设备、工器具是否清洁并在有效期内。

□是□否

温度:

℃

4

检查设备是否完好,空运转是否正常。

□是□否

相对湿度:

%

5

是否取得生产许可证,换上生产品种状态标示牌。

□是□否

□合格□不合格

检查时间

年月日时分至时分

检查人

QA员

2、物料准备和使用情况:

按指令从仓库领取复合膜、从中间站领取半成品,复核并记录如下。

物料名称

物料代码

物料批号

领入量

使用量

退库量

损耗量

平衡检查

药用复合膜

□是□否

半成品

/

□是□否

日期

年月日

领料人

复核人

QA员

3、复合膜小袋分装操作:

严格执行“复合膜分装机操作规程”、“内包岗位标准操作规程”等文件。

参数:

横封温度:

XXX~XXX℃,纵封温度:

XXX~XXX℃,运行速度:

XXX~XXX袋/分钟。

规格:

XXXg/袋。

装量差异:

±4.5%(XXX~XXXg)。

产品批号:

有效期至:

年月日

检查装量符合规定,压封严密,批号打印准确清晰,外观整洁、美观(记录于附表)。

设备编号

操作日期

年月日

年月日

年月日

起止时间

至

至

至

操作人

复核人

QA员

4、合格小袋装半成品称量记录:

编号

皮重(kg)

毛重(kg)

净重(kg)

颗粒总重

共桶,kg。

物料

平衡

收率=[收得总重÷(颗粒使用量+复合膜使用量)]×100%=[÷(+)]×100%=

限度范围:

XXX%~XXX%

结论:

□符合规定□不符合规定偏差处理:

操作人

复核人

QA员

5、完工清场:

序号

清场项目及要求

清场检查操作记录

备注

1

剩余物料及废弃物已清理完成。

□完成□未完成

2

清洁设备内外表面、管道、生产器具。

□完成□未完成

3

将清洁后的生产器具、工具收集至指定地点。

□完成□未完成

4

QA检查签发清场合格证换上“清场合格”标牌。

□完成□未完成

清场检查结果

5

整理完成批生产记录,交车间管理员审核。

□完成□未完成

□合格□不合格

清场时间

年月日时分至时分

操作人

QA员

工序负责人:

QA员:

工艺员:

内包装质量监控记录(1/2)

单位:

g

产品代码

产品名称

规格

生产批量

产品批号

XXX

XXXX颗粒

XXXg/袋

XXX万袋

1、从分装开始至分装结束每间隔不超过XXX分钟检查装量、运行速度、横封温度、纵封温度、密封性、批号清晰度、外观一次,以便及时发现分装过程中出现异常。

要求批号清晰、压边密封、外观整洁美观,合格则划“√”,否则据实填写。

2、参数:

横封温度:

XXX~XXX℃,纵封温度:

XXX~XXX℃,运行速度:

60~100袋/分钟。

装量差异:

XXXg±XXX%(XXX~XXXg),复合膜空袋重:

g,控制范围:

g~g

序号

测控时间

1

2

3

4

5

6

平均装量

运行速度

(袋/分)

横封温度

℃

纵封温度

℃

密封性

批号清晰度

外观

检查人

1

月日时分

2

月日时分

3

月日时分

4

月日时分

5

月日时分

6

月日时分

7

月日时分

8

月日时分

9

月日时分

10

月日时分

11

月日时分

12

月日时分

13

月日时分

14

月日时分

15

月日时分

16

月日时分

17

月日时分

18

月日时分

19

月日时分

20

月日时分

21

月日时分

22

月日时分

工序负责人:

QA员:

工艺员:

内包装质量监控记录(2/2)

单位:

g

产品代码

产品名称

规格

生产批量

产品批号

XXX

XXXX颗粒

XXXg/袋

XXX万袋

1、从分装开始至分装结束每间隔不超过XXX分钟检查装量、运行速度、横封温度、纵封温度、密封性、批号清晰度、外观一次,以便及时发现分装过程中出现异常。

要求批号清晰、压边密封、外观整洁美观,合格则划“√”,否则据实填写。

2、参数:

横封温度:

XXX~XXX℃,纵封温度:

XXX~XXX℃,运行速度:

XXX~XXX袋/分钟。

装量差异:

XXXg±XXX%(XXX~XXXg),复合膜空袋重:

g,控制范围:

g~g

序号

测控时间

1

2

3

4

5

6

平均装量

运行速度

(袋/分)

横封温度

℃

纵封温度

℃

密封性

批号清晰度

外观

检查人

1

月日时分

2

月日时分

3

月日时分

4

月日时分

5

月日时分

6

月日时分

7

月日时分