外企日语会话宝典生产管理篇.docx

《外企日语会话宝典生产管理篇.docx》由会员分享,可在线阅读,更多相关《外企日语会话宝典生产管理篇.docx(44页珍藏版)》请在冰豆网上搜索。

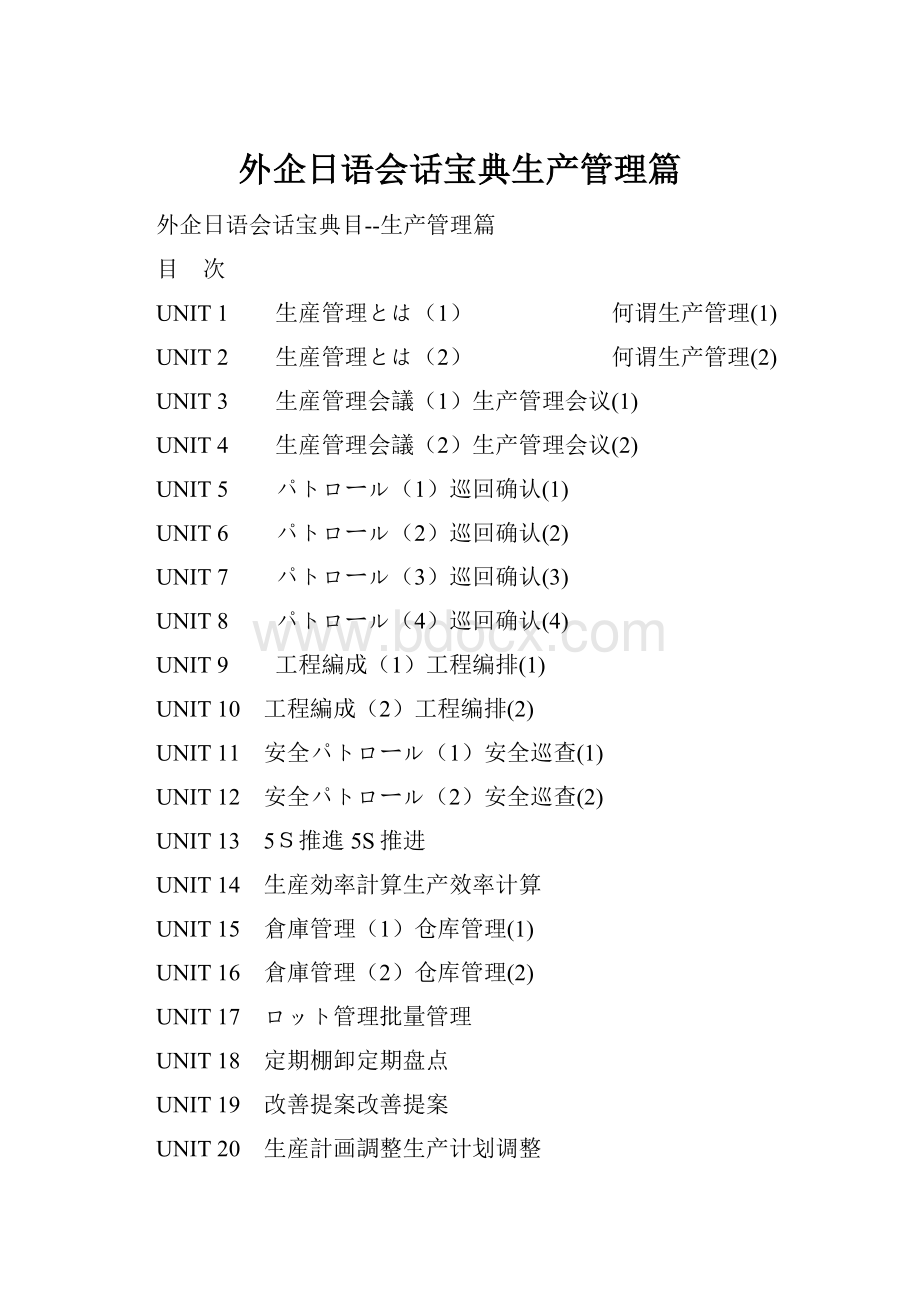

外企日语会话宝典生产管理篇

外企日语会话宝典目--生产管理篇

目 次

UNIT1 生産管理とは

(1) 何谓生产管理

(1)

UNIT2 生産管理とは

(2) 何谓生产管理

(2)

UNIT3 生産管理会議

(1)生产管理会议

(1)

UNIT4 生産管理会議

(2)生产管理会议

(2)

UNIT5 パトロール

(1)巡回确认

(1)

UNIT6 パトロール

(2)巡回确认

(2)

UNIT7 パトロール(3)巡回确认(3)

UNIT8 パトロール(4)巡回确认(4)

UNIT9 工程編成

(1)工程编排

(1)

UNIT10 工程編成

(2)工程编排

(2)

UNIT11 安全パトロール

(1)安全巡查

(1)

UNIT12 安全パトロール

(2)安全巡查

(2)

UNIT13 5S推進5S推进

UNIT14 生産効率計算生产效率计算

UNIT15 倉庫管理

(1)仓库管理

(1)

UNIT16 倉庫管理

(2)仓库管理

(2)

UNIT17 ロット管理批量管理

UNIT18 定期棚卸定期盘点

UNIT19 改善提案改善提案

UNIT20 生産計画調整生产计划调整

王 :

佐藤部長、お早うございます。

佐藤:

お早う!

王課長、何か用事?

王 :

はい、新入社員の陳さんを連れてきました。

陳さんには生産管理を担当してもらいますのでよろしくお願いします。

陳 :

陳と申します。

よろしくお願致します。

佐藤:

佐藤です、宜しく。

陳さんは新卒?

陳 :

いいえ、違います。

一年前に卒業しました。

それからは日系の商社に入り、そこで輸出の業務を担当しました。

佐藤:

と言うことは工場は始めてですね。

陳 :

はい、そうです。

これから一生懸命に生産管理のことを勉強するつもりです。

ご指導を宜しくお願いします。

佐藤:

そうか、今日は取りあえず会社の管理資料を読みましょう。

陳 :

はい、分かりました。

ところでどのような資料がありますか。

佐藤:

先ずは会社規則です。

この規則の中には各部署の職能が規定されています。

その中に生産管理のことも詳しく書いています。

簡単に言うと、これらの内容は僕たち生産管理者の作業指導書です。

陳 :

そうですか、この会社規則の内容を全部覚えれば、生産を管理するのは問題ないですか。

佐藤:

そんなに簡単ではないですよ。

ここには基本原則しか規定されていませんから。

実際の生産活動をする時、状況は非常に複雑です。

例えば、生産計画を作っても、実行中の具体的な状況により常に確認と調整を行わなければなりません。

調整後の計画は最初と違うかもしれないけど、本当の需要に応じて生産するにはこの方法以外にはありません。

陳 :

なるほど。

分かりました。

それでは私はこれらの基本原則から勉強します。

部長、どうも有難うございました。

佐藤:

分からない所があったら、遠慮しないで聞いてください。

私が説明します。

でも、陳さんは日本語が上手だから、理解できると思います。

……

佐藤:

どうですか。

陳さん、理解できますか。

陳 :

ええ、総則はだいたい終わりました。

今は具体的な規定を読んでいます。

ここにはフローチャートが沢山書いてありますね。

佐藤:

そうです。

管理の流れはフローチャートで説明すると、非常に分かりやすいです。

陳 :

ええ、フローチャートを何枚か見ると、総則に書いてある幾つかの分からないところも理解することが出来ました。

例えば、どの部門がどの段階で何をどのように処理するかとか、指定は如何に伝えるかとか、情報のフィードバックなど、全てのことがはっきり分かりました。

佐藤:

そうですね。

これらはただ今までの経験を纏めたものです。

特別な状況に会った場合、やはり人の知恵で解決しなければなりません。

今の時代、知識更新のスピードは速くなって、新しい状況はますます複雑になる。

得意先が

に満足できるように対応することは難しい問題ですね。

だから陳さん、頑張らなくちゃ。

陳 :

はい。

会社の管理資料をいろいろ勉強し、一日も早く実際の仕事に役に立ちたいです。

必ず頑張ります。

佐藤:

期待しています。

今日はここまでにしましょう。

ご苦労様。

私は、もう少し仕事があるので、先に帰って。

陳 :

お疲れ様でした。

お先に失礼します。

佐藤:

陳さん、この二週間にいろいろな資料を読みましたね。

陳 :

はい。

会社規則以外、日常集計と管理のグラフも、生産現場の作業標準とプロセスも、それに従業員教育と訓練の資料も読みました。

佐藤:

そうですね、人の管理も一つ大事な要素ですね。

じゃ、今の陳さんは“生産管理”をどう理解していますか。

陳 :

生産管理とは、必要な時期に、必要な数量だけ計画したコストで品質要求に満足できる製品を生産するように、生産の準備から、最終製品になるまでの全ての工程を管理することと思います。

佐藤:

はい、完璧。

もう少し具体的に説明してください。

陳 :

具体的には以下のような工程があります。

先ずは注文を受け、製品の価格、数量、納期を確認し、作業標準を作成し、設備能力と人員を計算し、工具と材料を手配する。

これで計画段階は終わります。

佐藤:

はい、その次は?

陳 :

その次はコントロール段階で、主に進度管理、実物管理、ロットと追跡管理、生産能力管理、品質管理と出荷管理などがあります。

佐藤:

陳さんは

に沢山の理論知識が分かったようですね。

これからは如何に運用するかが大事だと思います。

実際に仕事をする時は、いろいろな問題が発生しますが、既存の答えはありません。

だから仕事をする時、よく見る、よく考える、このことは非常に重要だと思います。

陳 :

はい、私は実際の経験がまだありませんので、今度仕事をする時にご指導をお願致します。

佐藤:

当然です。

それにもう一つ注意してほしいことがあります。

生産管理は独立した仕事ではなく、各部門の協力でうまく運用する事が出来ます。

先ほど陳さんが言った計画段階もコントロール段階も、数多くの関係する部門があります。

受注は営業部門、作業標準の作成は技術部門、設備能力は設備部門に連絡、増員は人事部門、原材料は資材部門に委託する。

各部門が協同作業の効率を高めるため、うちの会社は部門間連絡書を使っています。

陳さんは見ましたか。

陳 :

はい、見ました。

連絡のフローチャートも。

佐藤:

よし、それでは明日から正式に仕事を始めましょう。

明日の朝八時半に生産管理部の月例会議を行います。

内容は当月計画のまとめと翌月計画の検討です。

内容について今までの議事録を見ておいてください。

陳 :

分かりました。

佐藤:

もう一つ、設備担当の張さんは陳さん同級生ですね。

履歴書には同じ大学と書いてあるから。

陳 :

そうです。

私の専攻は国際貿易、彼は機械と電気。

でも同じく日本語を選択科目にしたので、一緒に授業を受け、以前からの知り合いです。

佐藤:

そうか、張さんは入社して一年になるが、真面目に良い仕事をしているよ。

陳さんも頑張ってください。

陳 :

はい、努力します。

佐藤:

皆さん、お早うございます。

今月の生産会議を始めます。

先ず、各製品課の状況を説明してください。

孫 :

今月も私たち第一課から始めます。

生産計画にある10部品の中で、2部品を除いた8部品が順調に完成しました。

その内の一点は

です。

その原因は得意先の発注数量変更です。

主な問題は製品の発注数量変更により、金型の交換と調整を頻繁に行ったため抜き加工の生産効率が低下。

その上工程不良が発生して約3%の製品を見直しました。

これも第一課の効率に影響しました。

今月の生産実行率は93.5%です。

佐藤:

そうですね。

発注数量の変更は緊急対応するしかないけど、不良の理由にはならない。

不良原因は私たち自身が探さなければなりません。

孫さん、不良報告書は見ました。

問題はバリですね。

孫 :

はい。

バリは金型の隙間調整不正確で発生しました。

この問題は来月中に重点的に解決するつもりです。

それに、金型の交換時間を短縮するため、設備部門と一緒に金型の固定方式を改善することも計画しています。

佐藤:

そうですね。

本当の原因が分からないと、有効な対策にはなりません。

問題再発の可能性が残ります。

このことをよく覚えてください。

その次は第二課ですね。

李 :

はい、第二課の

集計結果を説明します。

ワイヤハーネスは計画通りに完成。

掃除機は計画より5%オーバーました。

今月の生産実行率は103.2%です。

佐藤:

掃除機生産ラインの工程改善は順調に進んでいるのですね。

李 :

はい、先月からのJIT生産方式に従業員達も慣れてきました。

来月は更に効率を3%向上するつもりです。

佐藤:

掃除機用段ボールの印刷問題は今月は再発してないですね。

李 :

はい、資材部門を通じて生産メーカーに連絡してから、印刷の問題は完全に解決しました。

佐藤:

それを聞いて安心しました。

成型課の状況は?

劉 :

月間の設備稼働率は92.5%。

生産は計画通りです。

佐藤:

全体で、その他の問題はありませんか。

劉 :

金型洗浄の問題があります。

今使用している洗浄剤は洗浄効果がよくないのです。

毎月の使用量が多くなっています。

もっと汚れを取り易い洗浄剤を探したいと思っています。

この事は既に資材部門に調査依頼を出しています。

その他もう一つ頭の痛いことがあります。

佐藤:

どのような問題ですか。

劉 :

最近のワールドカップです。

時々、生放送を見るために休みたい人がいます。

孫 :

この問題は第一課にもあります。

李さんのところは?

李 :

同じです。

時には私も見たいですが、仕事の方がもっと大事だと思います。

佐藤:

その通りです。

好きなのは良いことですが、仕事も大事です。

皆さんに会社における一人、一人の役割、責任について丁寧に説明するしかないですね。

劉 :

はい、分かりました。

佐藤:

よし、今月の状況は大体了解しました。

これからは来月の計画状況を説明します。

先ずは国内販売の製品です。

得意先から提供された内示数量を見ると、今月とほぼ同じですが、計画調整があったら、月末の完成品在庫量を減少するため、即時に生産計画を調整してください。

李 :

佐藤部長、掃除機などの輸出製品の計画はなにか変動がありますか。

佐藤:

ええ、今の状況では、うちの会社で作った掃除機は日本市場での販売状況は非常に良いです。

本社の注文はずっと増えています。

ですから第二課は品質を維持し、生産効率を向上する事に努めてください。

今は八月ですが、十月になると得意先は年末セールの準備を始めますので、注文数は間違いなく大幅に増えます。

私たちは事前に準備しなければなりません。

李 :

はい、分かりました。

明日朝礼の時、この状況を従業員に説明します。

佐藤:

最後は成形課、劉さんは第一課、第二課の生産状況を常に注意し、変化のある場合、需要に応じて即時に調整してください。

劉 :

分かりました。

佐藤:

もう一件、最近気温が高いので次の二点に注意して欲しい。

一つは安全のこと。

気温が高いと人の注意力が散漫になり、ヒューマンエラーの発生率が高くなります。

二番目は設備の問題です。

去年のこの時期にエアーコンプレッサーもチリングユニットも故障しました。

今年は事前に設備部門に頼んで点検した方が良いと思う。

陳さん、会議が終わってから張さんに連絡してください。

陳 :

はい、分かりました。

佐藤:

ほかになかったら、今回の会議はこれで終わりにします。

皆さん、お疲れ様でした。

...

陳 :

佐藤部長、張さんに確認しました。

エアーコンプレッサーとチリングユニットの点検計画に組み込まれていました。

今週中に終わります。

佐藤:

ええ、それなら安心ですね。

ところで、一回目の会議はどう感じましたか、陳さん?

陳 :

会議の内容はだいたいわかりましたが、具体的な事例は完全には理解できませんでした。

例えば、どうして成形課は生産実行率ではなく、設備稼働率で生産状況を計算すのですか。

佐藤:

それは生産の性質が違うから、第一課と第二課はいわゆる労働集約型生産方式、作業者が働きます。

成形課は違う、機械設備が働く。

だから設備稼働率が最も客観的に生産状況を反映することが出来る。

陳 :

なるほど、分かりました。

もう一つわからない所があります。

JIT生産方式とは何ですか。

佐藤:

JITと言うのは、JUSTINTIMEのこと。

一番最初はトヨタ自動車が始めた生産方式です。

この方式は看板を使って生産を管理します。

ラインの生産状況、不良発生状況、各工程の在庫状況を正確に計算して、「必要なものを、必要な時、必要なだけ生産する」という目標を目指す生産方式です。

この生産方式の長所は生産中のいろいろな損失と無駄を無くし、大幅に生産効率を向上することが出来ることです。

陳 :

たいしたものですね。

第二課で勉強をしたいのですが。

佐藤:

ええ、興味があれば、ここにもJITに関する本が何冊かあるから、読んで見てください。

陳 :

はい。

部長、どうも有難うございます。

佐藤:

陳さん、各部門を見回りますので、付き合って。

陳 :

はい、パトロールですね。

主にどのような内容を確認しますか。

佐藤:

例えばラインの作業は順調であるか、異常不良品が無いか、作業者は操作標準通りに作業しいるか、日常のチェックシートを真面目に記録しているか等、内容は沢山あります。

極端に言うと、“決められたことは必ず守る”についてを確認します。

陳 :

“決められたことは必ず守る”、この言葉はなんだか印象に残っていますね。

思い出した。

面接の時に会議室で見たことがありました。

佐藤:

そうです。

それは社長が書いた、うちの会社の理念です。

でも、言うのは簡単ですけど、実際にやるとなると難しいですね。

陳 :

だから私たちは常に確認しなければならないのですね。

ルールを守らない人を見つけたら直ぐに訂正してもらいます。

佐藤:

そうです。

では、第一課に行きましょう。

......

孫 :

部長、今日は。

佐藤:

今日は、孫さん、全ては順調ですか。

孫 :

はい。

生産上は特に問題はありません。

張さんと金型用スライド板の改造の事で相談に行くつもりです。

佐藤:

そうですか。

行っていいですよ。

陳さんと一緒に見回ります。

陳 :

佐藤部長、ラインには色付きの箱とバケットが何種類もありますね、なにか役割がありますか。

佐藤:

何種類の色がありますか。

数えてみてください。

陳 :

黄色、赤、緑、青四種類があります。

赤箱は多分不良品を入れるのに使いますね。

佐藤:

はい。

それに、黄色い箱に保留品を入れる。

これは作業者には判定できず、品質管理者に頼んで再確認する必要がある製品です。

緑のバケットは部品と原材料を入れる。

青色のバケットは工程完成品を入れる。

工程が全部完成してから段ボールで梱包する。

陳 :

なるほど、分かりました。

佐藤:

陳さん、ラインの一番最後の電光掲示板が見えますか。

上としたに数字が二個あるの。

陳 :

見えました。

この数字は生産計画台数と生産実績台数ですね。

佐藤:

そうです。

上の生産計画台数は標準作業時間に基づいて設定されます。

下の生産実績台数は最終工程を通過するとセンサーで自動的にカウントされます。

この二つの台数比較でラインの生産状況が正常かどうか分かります。

それに、時間が経つと、生産計画台数は自動的に増えるから、作業者に緊迫感を持たせ、客観的に生産効率を向上させることができます。

陳 :

生産管理の中に心理学も取り込んでいるのですね。

佐藤:

そうです。

統計学、数字、それに先ほど陳さんが言った心理学など、管理に関わる知識は沢山あります。

一人前の管理者になるためには、いろいろな分野について勉強する必要があります。

陳 :

分かりました。

佐藤:

第一課の生産は問題ありません。

ここの日常記録を確認に行きましょう。

陳 :

部長、ここにハブラフがいっぱいありますね、どのような内容が記録されていますか。

佐藤:

いろいろあります。

例えば毎日始業時の機械の動きは正常なのか、作業条件は正確なのか、液体のPHは要求を満足できているか、環境はどうなっているのか、これらの確認結果は全部記録する必要があります。

陳 :

どうしてここまで詳しく記録する必要がありますか。

佐藤:

一番目の理由は、生産が要求された条件で行わなければならないからです。

二番目の理由は、万が一問題が起きた場合、この記録の内容から原因を探す事が出来るということです。

陳さん、記録を見てください。

何か問題が有ると思いますか。

陳 :

問題ないようですね。

作業者は真面目に記録しているし、記録されたデータも曲線も範囲内です。

佐藤:

この温度記録表を細かく見てください。

陳 :

はい、見てみます。

確かにおかしいですね。

どうして毎日のデータが全く同じなのですか。

温度は多少上下のバラツキがあるはずですね。

佐藤:

そうですね。

担当者はただ前の数字を見て書くだけ。

真面目に温度計を確認していないと思う。

陳さん、すぐ孫さんと確認をしてください。

陳 :

はい、分かりました。

......

陳 :

佐藤部長、孫課長と一緒にこの記録の担当者に聞きました。

佐藤部長がおっしゃった通りに、彼は真面目に温度計の確認をしていませんでした。

佐藤:

それはまずいですね。

もし品質問題が有ったら、ここに原因があるかどうか調べられないですよ。

孫さん、何故この様な事が起きるのですか?

孫 :

すみません、私の責任です。

指導の時は、ただ作業指示書の内容を教育しただけで、記録の重要さを詳しく説明しなかったので、この問題が発生してしまいました。

佐藤:

そうか、担当者はまだ新人ですね。

孫 :

入社して二週間になりましたが、会社の規定はまだ詳しくは分かっていません。

佐藤:

管理者として、このような状況を把握できなければだめですね。

新人を教育する時、教えるだけじゃだめ。

彼らが完全に理解したかにも注意するべきです。

それに、教育が終わってから何回も何回も確認する必要があります。

陳 :

それでは、この段階で生産した製品はどうのように処置しますか。

佐藤:

先ずは区分、保留品の指定場所まで移動する。

その次に「異常連絡書」を発行、品質部門に頼んで測定する。

良品を判定されてから出荷できる。

この事は孫さんが責任を持って処理して、終わってから報告書を出してください。

孫 :

分かりました。

すみませんでした。

佐藤:

陳さん、分かりましたか。

管理は小さな事も見逃がさないことが大切です。

いくら小さな変化でも品質問題になる可能性があります。

陳 :

はい、分かりました。

次は、どこに行きますか。

佐藤:

第二課に行きましょう。

佐藤:

陳さん、言うのを忘れたんですけど、現場を見るとき、注意する所が二ヶ所あります。

まず、各工程の不良品箱と保留品箱に物が山積みになっているかどうかを確認する。

その次はゴミ箱を見ること。

陳 :

不良品箱と保留品箱を確認するのは理解できますが、どうしてゴミ箱を見る必要がありますか。

佐藤:

修理できない不良品は数えてから直接ゴミ箱に捨ててしまうことがあるからです。

陳 :

はい、この不良品と保留品を分析すると、生産ラインの問題点があるようです。

ホラ、不良品箱に部品が沢山入っています。

佐藤:

そうですね。

私も見ました。

李さん、ここには何か問題がありますか。

陳 :

はい、ここは掃除機スイッチの組立作業です。

部品を組み付ける時、作業者が金具表面のメッキ不良を見つけました。

私は品質部門の陸さんと一緒に確認しましたが、不良率は約5%でした。

佐藤:

ちょっと見てみます。

これは多分メッキ前に表面を綺麗に処理しなかったのでしょう。

生産メーカーと連絡を取りましたか。

李 :

はい、メーカーの方は午後、選別に来ます。

生産の需要に応じて、私たちは先に一部を選別しました。

佐藤:

慎重にやってください。

万が一打ちの製品に付けてしまうと大問題になりますよ。

李 :

ご安心ください。

不良混入を

ぐため、外観チェックを三回しています。

先ずは単品、そしてスイッチの組立作業、最後に掃除機取っ手の組み付け作業で確認しています。

佐藤:

ええ、午後メーカーさんが来たとき知らせて。

彼らの管理上の問題を確認したいから。

それに、「異常連絡書」の発行を忘れないでください。

李 :

分かりました。

陳 :

佐藤部長、どうして部品不良が起きますか。

会社に

があるじゃないですか。

佐藤:

仕入れの数量が大きくて、

き

り

の数が少ないと思う。

通常部品を購入する時、メーカーに対する寸法の要求はCPK1.33以上。

と言うのは合格率は99.38%以上です。

今寸法の公差はだいたい満足できるんですが、外観不良の問題が発生してしまいました。

やっぱり抜き取り検査の比率を高くする必要がありますね。

陳 :

今おっしゃったCPKとは工程能力指数ですね。

私は聞いたことがありますが、具体的な意味は分かりません。

教えていただけませんか。

佐藤:

工程能力とは、

められた規格限度内で、製品を生産できる能力のことで、その評価を行う数値が工程能力指数です。

計算の方法はちょっと複雑なので、簡単には説明出来ません。

資料を探して見せるから、理解できない所があったら、聞いてください。

陳 :

分かりました。

どうも有り難うございます。

陳 :

これからは成形課に行きますか。

佐藤:

ええ、成形課は主に第一課と第二課で使う部品を生産します。

けっこうな数量がありますから、三交替で生産しています。

インジェクションは24時間フル稼働で回しています。

劉 :

佐藤部長、今日は。

佐藤:

劉さん、今日は。

全て順調ですか。

劉 :

はい、問題はありません。

佐藤:

最近気温が高いから、みんなの体調に注意してください。

劉 :

はい。

一番暑い時は、成型現場の温度は40度ぐらいになります。

でも、皆は真面目に働いています。

佐藤:

ええ。

分かりました。

所で、前回劉さんが言っていた金型洗浄の件はどうなりましたか。

劉 :

何種類も試しにやってみましたが、効果はそんなに良くなりません。

続けてテストをするつもりです。

佐藤:

了解。

それじゃ陳ちゃんと見回ります。

......

陳 :

佐藤部長、先ほど、ある従業員が別の材料を混入した所を見ましたが、なにか理由がありますか。

佐藤:

コストダウンの角度から考えると、一般の成型作業は一定比率のリターン材を使う。

その作業者はリターン材を新しい材料に混合していたのだと思います。

陳 :

リターン材と言うのは何ですか?

佐藤:

前の成型作業で出来たゲート或いは不良品を

してリターン材にします。

陳 :

混合して使うと、製品の特性に影響を与える恐れがあるでしょう。

佐藤:

だからリターン材の添加比率を管理しなければなりませんよ。

それに、異種の材料を混合するのは禁止です。

ほら、この問題を防ぐために、各種の材料は専用の粉砕機で処理されています。

もう一つ、色の近い材料があるから、このような材料の使用ミスをなくすために、全てのリターン材には管理カードを貼り付け、材料の期日、担当者を詳しく記録し、

が確認してから保管します。

使用のときも用途、使用期日、数量などを記録し、確認をします。

これで問題を無くします。

陳 :

なるほど。

それでは一般の添加比率はどれくらいですか。

佐藤:

それは具体的な製品と使用材料の種類次第です。

製品の内部で使うものだと、適当に多目に入れることが出来ますが、外に使うものだと正確に比率を計算する必要があります。

場合によって、要求の高いものはリターン材を使用するのは禁止です。

陳 :

分かりました。

佐藤:

陳さん、職場を三つ見ましたね、感想は?

陳 :

管理を

的にやるのは、やはりいろいろな細かい所に注意する必要があると思います。

佐藤:

そうですね、細かい所に注意すること。

これは非常に大事なことで