厂房设施空调净化系统确认方案.docx

《厂房设施空调净化系统确认方案.docx》由会员分享,可在线阅读,更多相关《厂房设施空调净化系统确认方案.docx(23页珍藏版)》请在冰豆网上搜索。

厂房设施空调净化系统确认方案

文件编号:

VOL-COF-002版本号:

00

厂房设施、空调净化系统确认方案

安庆****制药有限公司

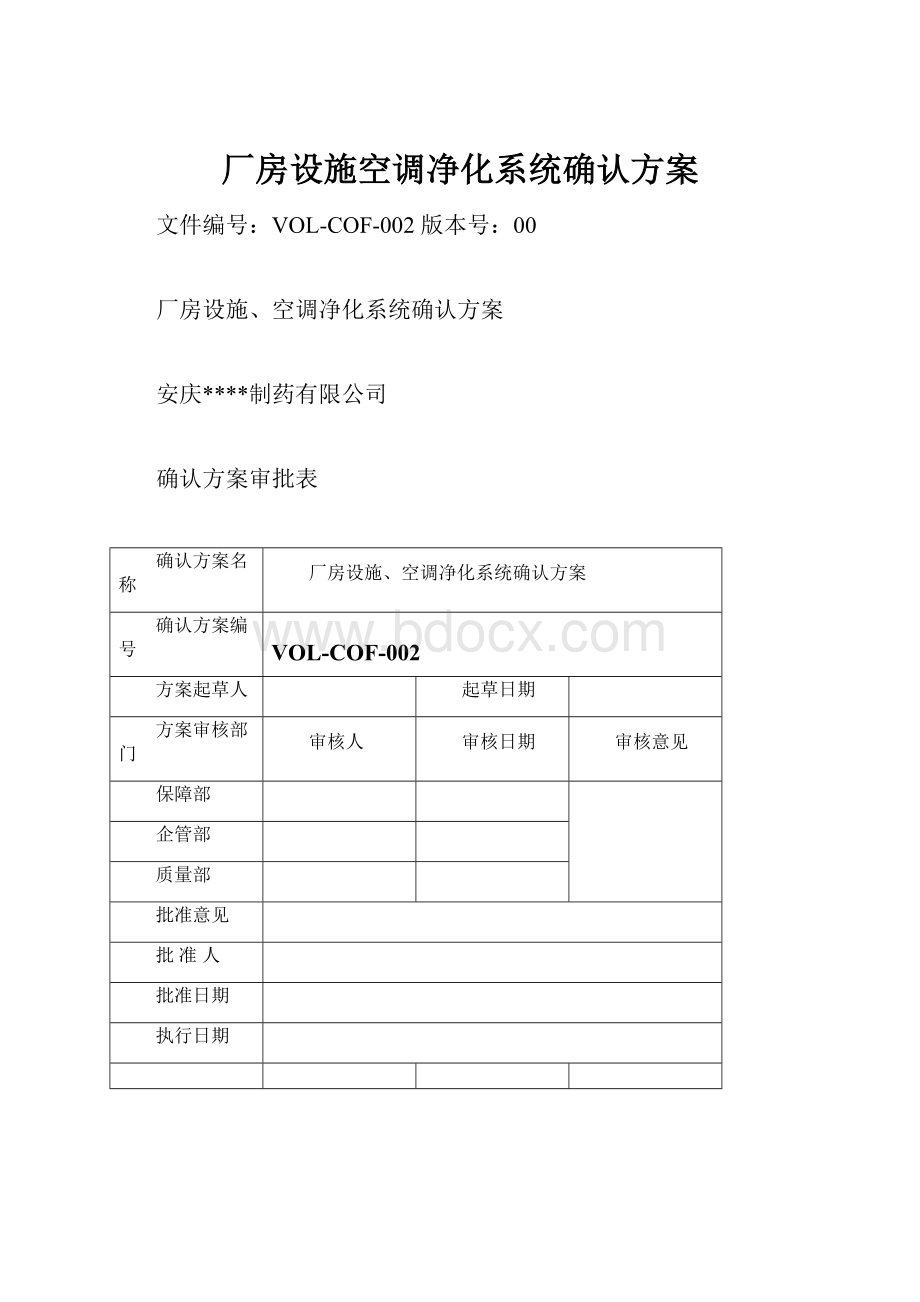

确认方案审批表

确认方案名称

厂房设施、空调净化系统确认方案

确认方案编号

VOL-COF-002

方案起草人

起草日期

方案审核部门

审核人

审核日期

审核意见

保障部

企管部

质量部

批准意见

批准人

批准日期

执行日期

目录

1、概述

2、测试目的

3、测试范围

4、测试依据

5、测试时间

6、测试仪器性能确认

7.厂房设施确认内容

7.1.车间厂房净化空调设备情况

7.2.洁净室厂房设施质量情况

7.3.净化空调系统的确认

7.3.1.空调机组确认

7.3.2.空调系统源水及冷冻水连接

7.3.3.风管、风阀安装确认

7.3.4.回风口

7.3.5.电气连接

7.3.6.过滤器的确认

8、洁净室性能确认

8.1风量(换气次数)

8.2静压差

8.3温度和相对湿度

8.4悬浮粒子数

8.5照度

8.6微生物(沉降菌)

8.7.微生物(浮游菌)

8.8自净时间

8.9噪声

9、再验证周期

10、确认总结报告书

1.概述

提取生产线(含中药前处理)位于制剂大楼西侧及大楼一楼,建筑面积1851.5㎡。

用于产品生产、纯水制水站以及辅助生产区等。

净化区全部采用彩钢板装修,净化区面积133.4㎡,其中生产洁净区面积约105.4㎡,中药前处理面积268㎡,中药提取面积594㎡,纯水制备面积35㎡,冷冻机组及空调机房、配电室面积147㎡。

片剂(颗粒剂)生产线位于制剂大楼三楼,建筑面积1105.5㎡。

用于片剂、颗粒的产品生产。

全部采用彩钢板装修,生产区面积约1038.5㎡,其中生产洁净区面积约726㎡。

本车间由安徽省医药设计院设计。

糖浆剂(口服液)生产线位于制剂大楼一楼东侧,建筑面积502.5㎡。

用于口服液体产品生产。

全部采用彩钢板装修,生产区面积502.5㎡,其中生产洁净区面积约253.46㎡。

本车间由安徽省医药设计院设计。

公司取样室位于制剂大楼二楼东侧,用于原辅料、内包材取样,采用彩钢板装修,净化区面积77㎡,空调机房面积23.8㎡。

公司中心化验室位于行政办公楼二楼,建筑面积350㎡。

用于产品原辅包材、成品等检验。

无菌检查室全部采用彩钢板装修,净化区面积60㎡,其它检测室等面积约290㎡。

根据公司确认与验证管理规程的要求,需对该空调净化系统进行再确认,以判定空气净化系统是否符合生产及工艺要求。

此次确认结合2010版GMP的要求,增加了采用PAO法对高效过滤器检漏和自净时间进行测试的内容。

空气净化系统的净化流程图:

该系统净化区域包含的功能间有:

糖浆剂(口服液)生产线(共19间,D级):

换鞋间、女脱衣洗手间、女穿衣间、男脱衣洗手间、男穿衣间、手消毒室、洁净走廊、前室、外清间、称配间、洁具清洗间、备料间、洁具存放间、化验室、容器具清洗间、容器具存放间、塑料瓶存放间、糖浆配料间、糖浆灌装间;

二楼取样室(共8间,D级):

缓冲室1、洁净更衣室、缓冲室2、洁净走廊、缓冲室(邻洁具间)、洁具间、取样室2、取样室1;

中心化验室(共9间,C级):

缓冲间、脱衣间(菌检室)、穿衣间(菌检室)、气闸室(菌检室)、菌检室、脱衣间(阳性室)、穿衣间(阳性室)、气闸室(阳性室)、阳性室;

提取生产线(含中药前处理)(共14间,D级):

脱衣洗手间、穿衣间、手消毒室、洁净走廊、缓冲间(邻暂存)、物料暂存间、清洗间、物流通道、洁具间、真空干燥间(邻洁具)干燥前室、真空干燥间(邻浸膏收集)、浸膏收集间、容器具存放间;

片剂(颗粒剂)生产线(共40间,D级):

换鞋间、女脱衣洗手间、女穿衣间、男脱衣洗手间、男穿衣间、手消毒室、洁净走廊、化验室、半成品中转间、颗粒剂内包装间、弃物室、内包材间、铝塑包装间、瓶装内包装间、模具存放间、洁具间、外清间、备料间、前室(邻粉碎)、制浆间(邻粉碎过筛)、粉碎过筛间、一步制粒间、制粒间、称配间、前室(邻制粒)、容器具清洗间、容器具存放间、烘干室、总混间、晾片间、中转站间、邻包糖衣室(邻压片)、包糖衣间(邻压片)、邻包糖衣室(邻制浆)、包糖衣间(邻制浆)、高效包衣间、制浆间(邻高效包衣)、前室(邻压片)、压片间1、压片间2(详见系统送风图)。

洁净区域消毒主要是利用HVAC系统的循环作为臭氧的载体,即将臭氧发生器生产的臭氧由HVAC系统中的净化空气风机产生的压力风源,扩散到整个洁净区域,并且使空气中臭氧浓度均匀,同时对HVAC系统(净化空调、初、中效过滤器、高效过滤器等)起到消毒的效果。

消毒时,打开空调机及臭氧发生器,关闭新风,使洁净区内空气保持内循环。

2.测试目的

确认该系统按现行标准操作规程操作,各洁净室性能均达到设计标准,其测试结果稳定、可靠,确保C级洁净区检测环境和D级洁净区生产环境。

确认该空气净化系统按现行标准操作规程操作,综合性能均能达到设计标准且能够为药品生产提供符合工艺要求的生产、检测环境。

3.测试范围

适用于片剂(颗粒剂)生产线、提取生产线(含中药前处理)、糖浆剂(口服液)生产线、取样室、中心化验室等洁净室综合性能检测。

内容包括:

风量(计算换气次数)、温度、相对湿度、压差、照度、噪声、悬浮粒子、微生物(沉降菌、浮游菌)、自净时间等。

4.方案起草依据

《医药工业洁净厂房设计规范》GB50457-2008

《医药工业洁净室(区)悬浮粒子的测试方法》GB/T16292-2010

《医药工业洁净室(区)沉降菌的测试方法》GB/T16294-2010

《医药工业洁净室(区)浮游菌的测试方法》GB/T16293-2010

《药品生产验证指南》2003

《药品生产质量管理规范》2010年版

《洁净室施工及验收规范》GB50591-2010

《洁净室及相关受控环境第3部分:

检测方法》GB/T25915.3-2010;ISO14644—3:

2005

《药品GMP指南》

5.测试时间

2013年月日——2013年月日

6.测试仪器性能确认

序号

检测项目名称、检测方法

仪器及型号

仪器编号

仪器检定

有效期限

1

温度GB50591-2010

温湿度测试棒

FLUKE971

2

相对湿度GB50591-2010

3

悬浮粒子数GB/T16292-2010

尘埃粒子计数器

Y09-33

4

照度GB50591-2010

照度计

TES1330A

5

换气次数GB50591-2010

风量罩

TSI8371

6

静压差GB50591-2010

数字微压仪

MP-30

7

沉降菌(0.5h)GB/T16294-2010

Φ90mm培养皿

8

自净时间GB/T35915-2010/ISO14644-3:

2005

激光尘埃粒子计数器

Y09-301、Y09-310

芭兰香

9

噪声GB50591-2010

噪声频谱分析仪HS5671+

声校准仪HS6021

10

浮游菌GB/T16293-2010

FKC-Ⅰ

FKC-Ⅲ

检查人:

日期:

复核人:

日期:

7.厂房设施确认内容

7.1.车间厂房净化空调设备情况:

设备名称

制造厂商

设备型号

出厂日期

出厂编号

本厂编号

使用地点

安装地点

检查人:

日期:

复核人:

日期:

7.2.洁净室厂房设施质量情况

检查项目

标准要求

检查情况

结论

地板材质

水磨石地面

地墙交角

铝合金弧形角接口自然

墙壁材质

平整光滑无裂缝,接口严密,无颗粒物脱落,耐冲洗消毒

天花板材质

彩钢板平整光滑

门窗材质

彩钢板铝合金塑钢平整光滑

地漏

不锈钢、有存水弯、密封帽、耐腐蚀

内表面

应平整光滑、无裂缝、接口严密、无颗粒脱落。

墙壁与地面的交界处成弧形。

密封性

洁净室(区)的窗户、天棚及进入室内的送回风口及各类末端装置、各类管道、照明及动力线配管以及工艺设备等穿越洁净室时,与墙壁或天棚的连接部位均应可靠严密。

排水口

洁净室内与下水管道连接的设备、清洁水池和排水设备的排水口以下部位应设存水弯或水封装置。

排风设施

洁净室内局部排风装置、设备自带的排风设施,均有设备运行停止后,防止外界空气倒灌的措施。

检查人:

日期:

复核人:

日期:

7.3.净化空调系统的确认

7.3.1.空调机组确认:

对照空调设备资料,检查符合要求。

项目

标准要求

检查情况

结论

电源电压

380±10V/22010V

频率

50HZ

制冷量

风量

蒸汽加热

保护接地

应完好正确

检查人:

日期:

复核人:

日期:

7.3.2.空调系统源水及冷冻水连接:

检查是否符合要求。

项目

标准要求

检查情况

结论

源水进水水压

>0.2MPa

源水水温

常温

源水管道直径

源水管道材质

有缝镀锌钢管

源水出水水压

>0.18MPa

检查人:

日期:

复核人:

日期:

7.3.3.风管、风阀安装确认:

检查是否符合要求。

项目

安装要求

实际安装

结论

管道材质

镀锌铁皮

管道密封材质

橡胶密封垫

系统清洁

风管内壁清洁、无掉灰、无锈蚀;密封垫不脱落纤维;风管清洗采用不易掉纤维的擦拭物;风阀干净无灰无油渍。

送风管的连接

正确连接

回风管的连接

正确连接

风管检漏

风管在做保温前已用漏光法检漏合格。

风管检查

采用不燃性保温板,外表面平整、密封、无胀裂和松驰现象。

风阀安装

操作灵活,关闭良好

防火阀安装

操作灵活,关闭良好

风管的分布

符合图纸要求

检查人:

日期:

复核人:

日期:

7.3.4.回风口:

检查回风口应符合下列标准要求。

检查项目

安装要求

检查结果

结论

材质

铝合金单层带百叶调节阀

风向调节阀

操作灵活

内衬滤材

涤纶无纺布

检查人:

日期:

复核人:

日期:

7.3.5.电气连接:

检查电气连接应符合下列标准要求。

项目

标准要求

检查情况

电压

380±10V/220±10V

是□否□

频率

50HZ

是□否□

保护地级

三级负荷保护

是□否□

特殊接地

接地电阻≤4欧

是□否□

开关位置

门外墙上及车间配电开关柜

是□否□

防火或防爆要求

防火消防系统

是□否□

火警报警装置

有

是□否□

380V电源插座

暗装

是□否□

220V电源插座

暗装

是□否□

灯具

吸顶式净化荧光灯,照度300LX

是□否□

检查人:

日期:

复核人:

日期:

7.3.6.过滤器的确认:

检查初、中、高效过滤器应达到下列标准要求。

检查项目

标准要求

检查情况

结论

初、中效过滤器安装

无破损,干净清洁;安装牢固,无风“短路”现象

新风口滤布

牢固,无风“短路”现象

高效过滤器检查

无损坏、无锈斑,外形尺寸正确,合格证齐全

高效密封垫材质、接口方式

弹性好、不透气、不产尘,接口为梯形接口

高效过滤器的安装方向

符合箭头方向

高效过滤器散流器

固定牢固

检查人:

日期:

复核人:

日期:

8.洁净室性能确认

8.1换气次数

8.1.1检测方法:

《洁净室施工及验收规范》GB50591-2010

风量罩装配,确认供电电池电量充足。

接通电源,测试者手持风量罩将整个风口罩牢,风量罩的四边与风口的四周贴住,待屏幕显示值相对稳定后读数,书面记录。

用风量罩测得洁净室内各个高效送风口的风量,所有送风口的风量总和即为该洁净室的总送风量;量出房间的长、宽、高,计算出体积,按下式计算出换气次数。

换气次数=总送风量/房间体积

8.1.2判断标准:

空气洁净度等级

C级

D级

换气次数(次/h)

25次/h

15次/h

8.1.3不符合纠正措施:

在确认总送风量足够基础上,调整该室的送/回/排风量,重新测并记录数据。

根据重新测得的数据对结果的符合性作出判断。

8.2静压差

8.2.1检测方法:

《洁净室施工及验收规范》GB50591-2010

在测量各房间之间以及房间与外部之间的压差前,宜先确认送风量和设施的风量均衡符合规定要求。

保持所有的门关闭,测量并记录洁净室与周围环境之间的压差。

若设施内有多间洁净室,先测量最里层房间与相邻房间之间的压差,然后依次向外层测量,直至测量到最外层密闭区和辅助区之间以及室外环境之间压差。

待压差计的度数稳定后,记录。

8.2.2判断标准:

《药品质量管理规范》(2010年版)

洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于10pa。

空气洁净级别相同的相邻房间之间也应当保持适当的压差梯度,产尘量大的房间保持相对负压。

8.2.3不符合纠正措施:

压差达不到标准要求,通过调整进风、回风和/或排风比例进行改善。

改善后重新测试,根据重新测得的情况对结果的符合性作出判断。

8.3温度和相对湿度

8.3.1检测方法:

《洁净室施工及验收规范》GB50591-2010

进行这项检测时,空调系统已经运转,各项状况已经稳定。

每个温控区至少设置一个温、湿度测点。

温、湿度计设在指定位置的工作高度,让其有充分的时间稳定后,记录各测点的读数。

测量时间不少于5分钟,每分钟至少记录1个读数。

8.3.2判断标准:

《医药工业洁净厂房设计规范》GB50457-2008

生产工艺对温度和湿度无特殊要求时,空气洁净度C级的洁净室(区)温度应为20~24℃,相对湿度应为45%~60%;空气洁净度D级的洁净室(区)温度应为18~26℃,相对湿度应为45%~65%。

8.3.3不符合纠正措施:

对净化空调系统的调温调湿设施整改后重新测试,前置条件相同,根据测试结果,对符合性做出判定。

8.4悬浮粒子测试方法

8.4.1.检测方法:

依据《医药工业洁净室悬浮粒子的测试方法》GB/T16292-2010

《药品GMP指南》

8.4.2.测试条件

⏹温度、相对湿度、压差均达到规定要求;

⏹静态测试时,室内测试人员不得多于2人;

⏹单向流,净化空气调节系统已正常运行时间不少于10min;非单向流,净化空气调节系统已正常运行时间不少于30min。

8.4.3.最少采样点数目和采样次数

最少采样点数,对任何小洁净室或局部空气净化区域,采样点的数目不得少于2个,总采样次数不得少于5次;

医药工业洁净室悬浮粒子测试最少采样点数目

面积

m2

洁净度级别

C级

D级

<10

2

2

≥10~<20

2

2

≥20~<40

2

2

≥40~<100

4

2

注:

表中的面积,对于单向流洁净室,指的是送风面面积,对非单向流洁净室,指的是房间面积。

8.4.4.采样点布置

⏹洁净室(区)采样点布置力求均匀,避免采样点在某局部区域过于稀疏。

图A1所列所示采样点的布置可作参考:

图A1

8.4.5.采样点的空间位置

⏹采样点一般在离地面0.8m高度的水平面上均匀布置;

⏹采样点多于5点时,也可以在离地面0.8m~1.5m高度的区域内分层布置,但每层不少于5点;

⏹布置采样点时,应避开回风口。

8.4.6.采样量

⏹不同洁净度级别每次最小的采样量:

;

洁净度级别

采样量,L/次

≥0.5µµm

≥5µµm

C

2.83

8.5

D

2.83

8.5

8.4.7.采样注意事项

⏹对于单向流,计数器采样管口朝向应正对气流方向,对于非单向流,采样管口宜向上;

⏹室内的测定人员必须穿洁净工作服,并应远离采样点,或位于采样点的下风侧尽量静止不动。

8.4.8.判断标准:

《药品生产质量管理规范》(2010年版)

空气洁净度

等级

悬浮粒子最大允许数(个/m3)

≥0.5µµm

≥5µµm

C级

352000

2900

D级

3520000

29000

8.5照度

8.5.1.检测方法:

依据《洁净室施工及验收规范》GB50591-2010

8.5.2.测试的前置条件

在室温已趋稳定、光源光输出趋于稳定(新安的日光灯必须已有100h、白炽灯已有10h的使用期;旧日光灯必须已点燃15min,旧白炽灯已点燃5min)后进行。

8.5.3.测点布置

测点平面离地面0.8m,按1m~2m间距布置,30m2以内的房间测点距墙面0.5m,超过30m2的房间测点距离墙面1m。

8.5.4.判断标准:

《医药工业洁净厂房设计规范》GB50457-2008

主要工作室一般照明的照度值宜为300lx;辅助工作室、走廊、气闸室、人员净化和物料净化室的照度值不宜低于150lx。

8.6微生物(沉降菌)

8.6.1检测方法:

依据《医药工业洁净室沉降菌的测试方法》GB/T16294-2010

8.6.2最少采样点数目和最少培养皿数

洁净室(区)沉降菌测试的最少采样点数以及最少培养皿数可按下列表中确定。

医药工业洁净室(区)沉降菌测试最少采样点数目

面积

m2

洁净度级别

C级

D级

<10

2

2

≥10~<20

2

2

≥20~<40

2

2

≥40~<100

4

2

注:

表中的面积是指的房间面积。

沉降菌测试最少培养皿数

洁净度级别

所需90mm培养皿数(以沉降0.5h计)

C级

2

D级

2

8.6.3采样点的布置和空间位置:

采样点布置参见图A1

⏹工作区测点位置离地0.8~1.5m左右(略高于工作面);

⏹关键设备或关键工作活动范围处可增加测点。

8.6.4采样方法

将已制备好的培养皿置于采样点,打开培养皿盖,使培养基表面暴露0.5h,再将培养皿盖盖上后倒置。

8.6.5培养

⏹全部采样结束后,将培养皿倒置于恒温培养箱中培养;

⏹在30℃~35℃培养箱中培养,时间不少于48h;

⏹每批培养基应有对照试验,检验培养基本身是否污染,可每批选定2只培养皿作对照培养。

8.6.6菌落计数

⏹用肉眼直接计数,标记或在菌落计数器上点计,然后用5~10倍放大镜检查,不得遗漏;

⏹若培养皿上有2个或2个以上的菌落重叠,可分辨时仍以2个或2个以上菌落计数。

8.6.7平均菌落数的计算

平均菌落数

=

M1+M2+···+Mn

……………(8)

n

式中:

——平均菌落数;

M1——1号培养皿菌落数;

M2——2号培养皿菌落数;

Mn——n号培养皿菌落数;

n——培养皿总数。

8.6.8沉降菌判断标准如下:

《医药工业洁净厂房设计规范》(GB50457-2008)

空气洁净度等级

沉降菌(个/皿)

C级

3

D级

10

8.7.微生物(浮游菌)

8.7.1检测方法:

依据《医药工业洁净室浮游菌的测试方法》GB/T16293-2010

8.7.2最少采样点数目和最少取样量

最少采样点数目

浮游菌测试的最少采样点数目分为日常监测及环境验证两种情况。

见下表

对每个C级洁净工作区域(如药物开口工作区)可在工作面处设测点

每个采样点一般采样一次。

表1:

最少采样点数目

面积

m2

洁净度级别

C级

D级

验证

监测

验证

监测

<10

2

2

2

2

≥10~<20

2

2

2

2

≥20~<40

2

2

2

2

≥40~<100

4

4

2

2

≥100~<200

10

10

3

3

≥200~<400

20

20

6

6

注:

对于C级以上的非单向流洁净室(区),面积指的是房间面积。

表2:

最小采样量

洁净度级别

采样量,L/次

日常检测

环境验证

C级

500

500

D级

100

100

8.7.3采样点的布置和空间位置:

采样点布置参见图A1

⏹工作区测点位置离地0.8~1.5m左右(略高于工作面);

⏹送风口测点位置离开送风面30cm左右。

⏹关键设备或关键工作活动范围处可增加测点。

8.7.4采样方法

测试前仪器、培养皿表面必须严格消毒,采样器进入被测房间前先用消毒房间的消毒剂灭菌,用消毒剂擦净培养皿的外表面,采样前,先用消毒剂消毒采样器的顶盖、转盘以及罩子内外面,采样结束,再用消毒剂轻轻喷射罩子的内壁和转盘,采样者应穿戴与被测洁净区域相应的工作服,在转盘上放入或调换培养皿前,双手用消毒剂消毒;采样仪经消毒后,先不放入培养皿,开启浮游菌采样器,使仪器中的残留消毒剂蒸发,时间不少于5分钟,并检查流量并根据采样量调整设定采样时间;关闭采样器,放入培养皿,盖上盖子,置采样口于采样点后,开启采样器进行采样。

8.7.5培养

⏹全部采样结束后,将培养皿倒置于恒温培养箱中培养;

⏹在30℃~35℃培养箱中培养,时间不少于72h;

⏹每次至少选定3只培养皿作对照培养,检验培养基本身是否污染。

8.7.6菌落计数

用计数方法得出各个培养皿的菌落数,每个测点的浮游菌平均浓度的计算。

平均浓度(个/m3)=

每个测点的浮游菌平均浓度必须低于所选定的评定标准中关于细菌浓度的界限(见下表)。

若某测点的浮游菌平均浓度超过评定标准,则必须对此区域先行消毒,然后重新采样两次,两次测试结果必须合格。

8.7.7浮游菌判断标准如下:

浮游菌测定的标准(动态)

洁净度级别

cfu/m3

C级

≤100

D级

≤200

8.8自净时间

7.8.1检测方法:

依据《洁净室及相关受控环境第3部分:

检测方法》GB/T25915.3-2010;ISO14644—3:

2005

8.8.2首先确认测试前所测洁净室的粒子浓度,以0.5μm粒子为监测对象,称之为“目标浓度”。

8.8.3计算100:

1恢复时间试验所需的粒子浓度,即不小于目标浓度100倍的粒子浓度。

将其称之为“起始浓度”。

如果起始浓度超过粒子计数器最大承受能力,则考虑启用冲淡稀释系统。

8.8.4准备好尘源发生装置(本次确认采用芭兰香)。

8.8.5测试操作:

8.8.5.1提升起始浓度,以达到或超过100倍目标.具体做法是:

关闭空调净化系统,用巴兰香烟发烟2-3min,开启粒子计数器进行监测,粒子计数确认0.5μm粒子浓度已超过目标浓度的100倍,注意粒子浓度达到100×目标浓度时的时间t100n。

8.8.5.2开启净化系统,计数器从开始每一计数到输出记录的延迟时间,调整至不超过10秒。