6生产设施及工艺安全.docx

《6生产设施及工艺安全.docx》由会员分享,可在线阅读,更多相关《6生产设施及工艺安全.docx(46页珍藏版)》请在冰豆网上搜索。

6生产设施及工艺安全

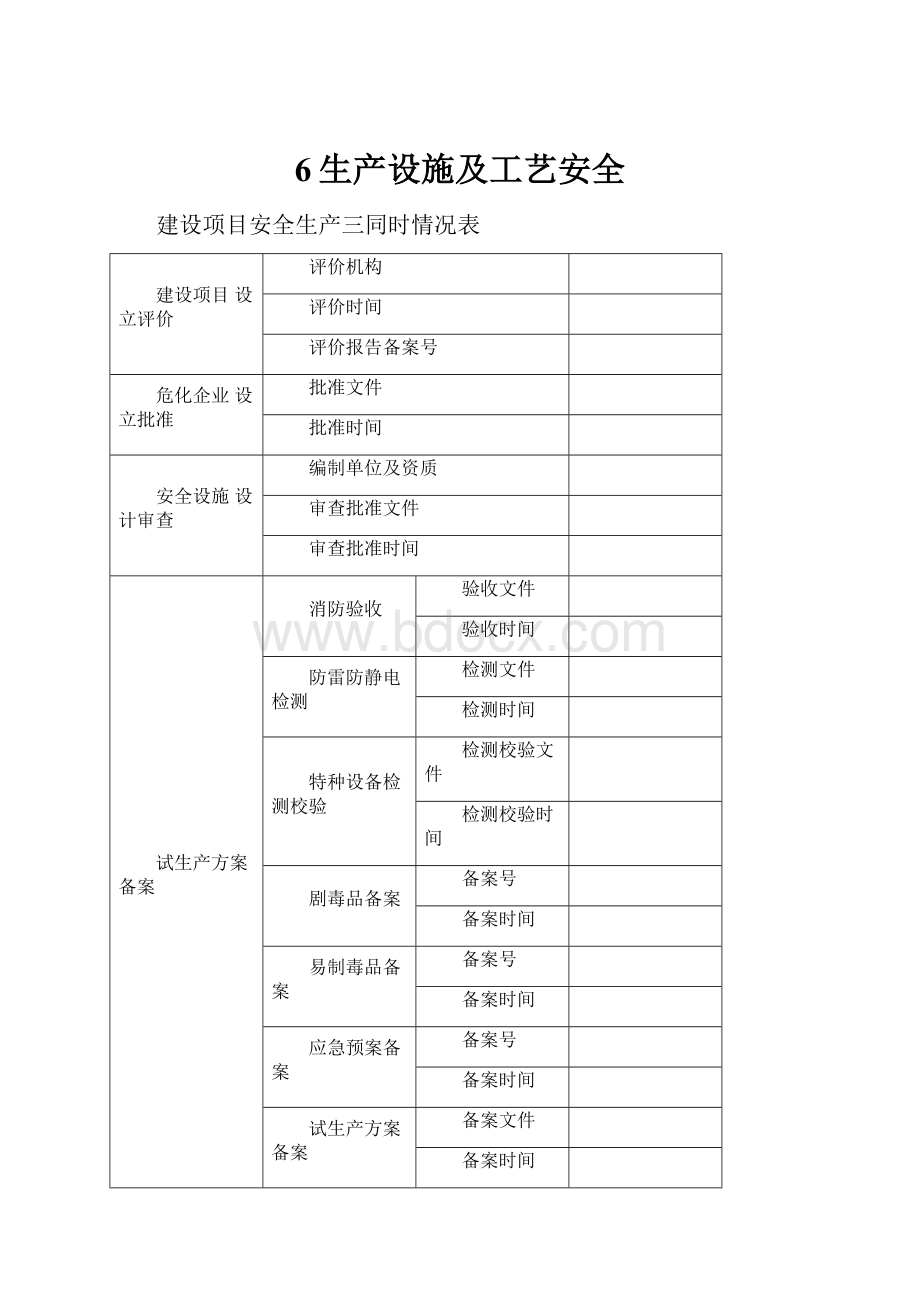

建设项目安全生产三同时情况表

建设项目设立评价

评价机构

评价时间

评价报告备案号

危化企业设立批准

批准文件

批准时间

安全设施设计审查

编制单位及资质

审查批准文件

审查批准时间

试生产方案备案

消防验收

验收文件

验收时间

防雷防静电检测

检测文件

检测时间

特种设备检测校验

检测校验文件

检测校验时间

剧毒品备案

备案号

备案时间

易制毒品备案

备案号

备案时间

应急预案备案

备案号

备案时间

试生产方案备案

备案文件

备案时间

竣工验收

职业病危害控制效果评价

评价报告编号

评价时间

重大危险源备案

备案号

备案时间

验收评价

评价机构

评价时间

竣工验收

验收文件

验收时间

安全生产许可证

证号

许可范围

发证时间

有效期截止时间

现状评价

评价机构

评价时间

备案号

危险化学品建设项目安全设施目录

(试行)

说 明

一、安全设施的含义

指企业(单位)在生产经营活动中将危险因素、有害因素控制在安全范围内以及预防、减少、消除危害所配备的装置(设备)和采取的措施。

二、安全设施的分类

安全设施分为预防事故设施、控制事故设施、减少与消除事故影响设施3类。

三、适用范围

本目录适用于中华人民共和国境内新建、改建、扩建危险化学品生产、储存装置和设施,以及伴有危险化学品产生的化学品生产装置和设施的建设项目安全评价和安全设施设计审查及竣工验收。

⒈预防事故设施

⑴检测、报警设施

压力、温度、液位、流量、组份等报警设施,可燃气体、有毒有害气体、氧气等检测和报警设施,用于安全检查和安全数据分析等检验检测设备、仪器。

⑵设备安全防护设施

防护罩、防护屏、负荷限制器、行程限制器,制动、限速、防雷、防潮、防晒、防冻、防腐、防渗漏等设施,传动设备安全锁闭设施,电器过载保护设施,静电接地设施。

⑶防爆设施

各种电气、仪表的防爆设施,抑制助燃物品混入(如氮封)、易燃易爆气体和粉尘形成等设施,阻隔防爆器材,防爆工器具。

⑷作业场所防护设施

作业场所的防辐射、防静电、防噪音、通风(除尘、排毒)、防护栏(网)、防滑、防灼烫等设施。

⑸安全警示标志

包括各种指示、警示作业安全和逃生避难及风向等警示标志。

⒉控制事故设施

⑹泄压和止逆设施

用于泄压的阀门、爆破片、放空管等设施,用于止逆的阀门等设施,真空系统的密封设施。

⑺紧急处理设施

紧急备用电源,紧急切断、分流、排放(火炬)、吸收、中和、冷却等设施,通入或者加入惰性气体、反应抑制剂等设施,紧急停车、仪表联锁等设施。

⒊减少与消除事故影响设施

⑻防止火灾蔓延设施

阻火器、安全水封、回火防止器、防油(火)堤,防爆墙、防爆门等隔爆设施,防火墙、防火门、蒸汽幕、水幕等设施,防火材料涂层。

⑼灭火设施

水喷淋、惰性气体、蒸气、泡沫释放等灭火设施,消火栓、高压水枪(炮)、消防车、消防水管网、消防站等。

⑽紧急个体处置设施

洗眼器、喷淋器、逃生器、逃生索、应急照明等设施。

⑾应急救援设施

堵漏、工程抢险装备和现场受伤人员医疗抢救装备。

⑿逃生避难设施

逃生和避难的安全通道(梯)、安全避难所(带空气呼吸系统)、避难信号等。

⒀劳动防护用品和装备

包括头部,面部,视觉、呼吸、听觉器官,四肢,躯干防火、防毒、防灼烫、防腐蚀、防噪声、防光射、防高处坠落、防砸击、防刺伤等免受作业场所物理、化学因素伤害的劳动防护用品和装备。

主要生产设施(设备)管理台帐

生产设施(设备)管理台帐

序号

安装位置

名称

规格型号

数量

运行情况

投用日期

使用年限

安全设施(设备)管理台帐

序号

类别

名称

规格型号

安装位置

数量

检验情况

检验时间

消防设施检查保养记录

检查项目

检查要求

检查记录(2010年)

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

干粉灭火器

1.外观质量

无锈蚀及明显机械损伤,标志、铭牌清晰

2.压力指示器

不应低于绿色区域

3.气密性

于5℃以上的水中浸入检测,应不漏气

4.干粉是否吸湿结块

上下颠倒检查,不应有结块

5.操作机构

操作机构应灵活

6.连接软管

喷射软管与器头连接应牢固,软管未老化

7.灭火器出粉管

出粉管、喷嘴和喷枪等应无堵塞

消

火

栓

1.消防枪头

配备齐全

2.消防水带

无腐蚀,数量足,与消防枪头相匹配

3.水压试验

喷射距离不小于10米

4.消火栓

表面应光洁,阀体涂红色漆,手柄黑色

5.消火栓手轮

标识清晰,转动灵活

安全指示

1.外观质量

外表完整无损

2.疏散指示方向和图形

指向正确,图、文、尺寸规范

检查员:

备注:

部门负责人

注:

检查内容符合要求打“√”;不符合在备注栏注明不符合事实。

安全标志台账及检查保养记录

序号

名称

安装位置

检查记录(2010年)

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

注:

安全标志应内容清晰,安装牢固

检查人:

负责人

监测设施测量校验台账

序号

名称

使用地点

校验记录

上次校验日期

检验结论

校验部门

下次校验日期

安全设施定期检查保养台账

序号

安全设施名称

使用单位地点

检查日期

检查维护记录

检查人

在用压力表校验台账

序号

厂内编号

压力表名称

使用设备

压力范围

检定记录

上次检验日期

检验部门

检验结论

下次检验日期

安全阀校验台账

序号

厂内编号

使用设备

规格型号

整定压力

检定记录

上次检验日期

检验部门

检验结论

下次检验日期

温度计校验台账

序号

使用车间

设备名称

规格

校验记录

上次检验日期

检验部门

检验结论

下次检验日期

液位计校验台账

序号

使用车间

设备名称

种类/规格

校验记录

上次检验日期

检验部门

检验结论

下次检验日期

特种设备登记台账

序号

类型

设备名称

内部编号

制造日期/投用日期

设备代码

使用证编号

安全附件

下次检验日期/检定结论

特种设备运行故障和事故记录

设备名称

位号(内部编号)

使用证号

注册代码

故障(事故)

性质及经过

故障(事故)

原因

管理人员

记录日期

特种设备安全阀校验报告书

检验单位:

报告书编号:

AJ(05)-

使用单位

设备名称

设备型号

设备登记号

工作介质

允许使用参数

压力MPa温度℃

安全阀类型

安全阀型号

安全阀公称通径

mm

安全阀公称压力

MPa

制造单位

产品编号

要求整定压力

MPa

安装部位

校验内容

校验方式

执行标准

校验介质

其中

介质修正

MPa

整定压力

MPa

背压修正

MPa

密封试验压力

MPa

温度修正

MPa

检查、修理、更换等情况记载:

校验结论

该安全阀经检验合格,符合要求。

标牌号为:

;

铅封标记为:

;

为确保安全阀灵敏、可靠,请在使用中按要求做好检查工作。

校验日期

下次校验日期

校验人员

年月日

审核人员

年月日

校验单位(公章)

年月日

紧急情况(事件)处理记录

紧急情况或事件

发生部位

损害和影响

事件发生过程

原因分析

应急处理情况

负责人:

年 月 日

记录人:

年 月 日

(一)磷铵生产线开停车

一、开车前的准备与检查

1、检查操作现场有无杂物,沟坑盖板是否齐全,防止跌伤、烫伤。

2、检查塔、罐、仓、槽等容器是否清理干净,确保无遗留工具及杂物。

3、检查设备的润滑脂、润滑油、密封水是否正常。

4、检查现场用的防酸手套、防酸服等防护用品是否完好。

5、检查现场消防器材是否完好。

6、单机设备启动前必须盘车检查,无卡阻、振动方可启动。

7、请电工仪表检查现场电器仪表是否完好。

8、单机功率在30KW以上电机必须由电工起动。

9、电器设备的停送必须严格遵守安全操作规程,防止电器伤人。

10、检查维修时临时加的盲板是否去除,清理孔是否恢复,管道是否畅通。

11、检查各种原料是否准备到位。

二、选矿安全开车操作程序

1、各岗位操作工按照指令依次开启:

5﹟皮带→4#皮带→振动筛→3#皮带→3#电磁振动给料机→圆锥破碎机→2#电磁给料机→颚式破碎机→2#皮带→1#电磁给料机→开始供矿

2、当矿石粒度>16mm振动筛筛分后通过4#皮带进入到圆锥磨二次破碎,当矿石粒度<16mm的经5#皮带送至粉料仓。

3、联系浓密机岗位向球磨机送二次水,按照安全操作规程依次开启分级机、球磨机,打开二次水阀门,调整好水量(前水约每小时8立方米左右,后水约每小时4立方米左右),开启6#皮带,开启粉料仓下方电磁振动给料机,按正常开车每小时17-18吨给球磨机给矿。

当分级机溢流浓度达到35-40%,细度到达65%(-200目)左右时,与浮选岗位联系,通知浮选岗位做好开车准备工作。

4、向各浮选槽加水淹没至搅拌以上,开启各搅拌。

配药槽加一次水约3吨,家蒸汽升温至40℃,按1%浓度配制捕收剂,开启搅拌15-30分钟,搅拌均匀后送至给药槽,同时磷铵车间给磷酸槽、稀酸槽打酸,当接到球磨机岗位开始送矿通知后开启高效搅拌槽、罗茨风机,当高效槽开始进矿时开始加药加酸。

期间,调整好风量,调整好闸板箱,起泡开始溢流时,开启刮板机。

5、浮选至含Mg02.0以下的精矿由精矿泵送往18m浓密机,镁渣由镁渣泵送往12m浓密机。

当18m浓密机底流浓度达到70%左右时开始向矿浆池送矿浆,当12m浓密机浓度大于30%时开始向镁渣过滤岗位送尾矿渣进行过滤。

三、磷酸安全开车程序

1、萃取槽加淡磷酸、升温。

(1)通知输酸真空岗位启动一洗泵,将单磷酸送入萃取槽。

(2)萃取槽液位至规定值(经计算以开始过滤时萃取槽内料浆液固比为3.5:

1左右为宜)后,停止加淡磷酸。

启动搅拌桨(可间隔启动),通蒸汽将槽内磷酸加热至60-70℃(升温速度不超过6℃/h为宜)。

2、通知酸站岗位开启稠浆槽蒸汽调节阀前后手动阀,开启调节阀,给稠浆槽液体至规定温度。

3、通知氟吸收岗位开车。

开启文丘里进水调节阀。

王文丘里洗涤塔进水。

启动硫酸泵后,缓缓开启硫酸调节阀,往萃取槽送硫酸。

4、与第一项同时通知球磨机岗位启动矿浆泵,往萃取槽进矿浆。

5、调整矿浆和硫酸流量至规定值,从萃取槽取样分析各项控制指标,二氧化硫浓度分析应提高分析频率至间隔15-20分钟取样分析一次。

流量和二氧化硫浓度稳定后,按正常频率分析。

6、预计开始过滤前1小时,通知过滤岗位、输酸真空泵岗位、磷石膏输送岗位开车,控制室同步进行以下控制和调节:

(1)开启大气冷凝器进水管调节阀,给冷凝器进水。

(2)大真空泵启动后,观察大气冷凝器进口管真空度值,通知真空泵岗位调整真空度。

特别是开始过滤后,真空度波动大,更需及时调整,使之逐渐达到规定值。

(3)过滤岗位启动过滤机驱动电机,启动滑差电机,调节过滤机转速至规定值。

7、萃取槽液位之规定值(液面距槽盖900-1000mm)后,通知萃取岗位启动料浆泵,往消化槽送料浆,调整好料浆流量。

8、料浆送至过滤机,最初可将过滤机转速加快,使料浆迅速覆盖全部滤盘,然后将速度调至正常值。

通知石膏皮带岗位送稠浆,开启稠浆调节阀,对滤饼进行洗涤(提浓期间应减少稠浆量)。

9、密切注意滤洗液中间槽液位指示值,液位至正常值后通知输酸泵岗位启动滤洗液泵,开度以稳定液位为限。

10、萃取槽提浓期间应减少稠浆(洗水)量,降低液固比至规定值,逐步提高磷酸浓度。

注意控制好系统水平衡,避免产生过多稀磷酸。

11、当磷酸浓度达到要求后,开始产出成品磷酸,这时可将提浓过程中产生的稀磷酸少量连续返回系统,直至处理完毕,然后将稠浆量增大至规定值。

12、当萃取槽温度升至85℃左右时,开启真空泵冷却系统,使萃取槽温度稳定在90-92℃。

13、控制好各种物料进出平衡,各项工艺指标和控制参数均达到规定值后转入正常生产。

四、磷铵安全开车操作程序

1、接到开车指令后,通知热风炉升火,氨站开车。

2、通知中和岗位往快氨反应器送磷酸,开启磷酸管手动阀,开始进酸。

快氨反应器内磷酸接近溢流口时暂停进酸。

通知氨站送氨气,中和岗位开启氨管手动阀,缓缓开启调节阀往快氨反应器送气氨。

取样分析中和度,待中和度达到要求后按规定量加入磷酸和气氨。

3、快氨反应器液位指示至正常值时,通知中和岗位启动循环泵,开启阀门往Ⅱ、

效蒸发器效送料浆,调节阀开启度以稳定Ⅱ、

效蒸发器液位为限。

4、Ⅱ、

效闪蒸室液位指示至正常值时,通知浓缩岗位启动过料泵,

效蒸发器效送料浆,同时与磷酸工段联系送冷凝水,开启混合冷凝器进水调节阀,真空度开始上升,调节进水量控制真空度至规定值。

5、

效闪蒸室液位指示距溢流口尚有一段距离时,(以保证循环需要量,循环泵启动后料浆不从溢流口流出为准),通知通知浓缩岗位启

、Ⅱ、

效循环泵。

同时减少快氨反应器磷酸和气氨进入量,以

效闪蒸室料浆不溢流为准。

6、通知锅炉房送蒸汽。

开启蒸汽调节阀,往

效加热器送新鲜蒸汽。

料浆沸腾后注意调整混合冷凝器加水量,控制真空度至规定值。

效料浆沸点至规定值后,增大中和槽磷酸和气氨加入量至规定值,

效料浆溢流进料浆缓冲槽。

7、中和岗位投料开车1小时后,通知尾气洗涤岗位、造粒岗位、返料岗位启动设备。

通知热风炉送热风预热返料、造粒、干燥系统,将物料预热到80℃左右,干燥机尾气风机温度达90℃,料浆缓冲槽液位指示至正常值后,通知空压机站送压缩空气,浓缩岗位启动喷浆泵,先后开启压缩空气和料浆调节阀,开始喷浆投料。

根据料浆雾化情况调整压缩空气压力和料浆量至规定范围。

做好系统物料平衡,转入正常生产。

五、停车

1、计划停车

(1)接到停车指令后,将气氨-磷酸自调系统导向手动,关闭进中和槽磷酸管路手动阀门和调节阀,停止向中和槽进磷酸,同时通知氨站停车,停止送气氨,关闭气氨管路手动阀门和调节阀。

停中和槽搅拌。

电器解除联锁。

(2)蒸发给料槽液位降至下限时,将给料量调节导向手动,全开加料泵回流阀,停加料泵和搅拌桨,管内料浆回流完后,关闭料浆管路手动阀门和调节阀。

(3)

效闪蒸室液位降至下限时停过料泵,将

效料浆沸点-蒸汽调节器导向手动,关闭蒸汽调节阀和手动阀门,停止加热料浆。

(4)将

效真空度-水量调节器导向手动,通知磷酸工段停止送冷凝水,关闭混合冷凝器进水手动阀和调节阀,逐渐降低

效闪蒸室真空度直至常压。

(5)停

效循环泵。

缓缓开启

效循环管下部排料阀,将料浆排入收集槽再送入缓冲槽去造粒岗位,流量以维持缓冲槽正常液位为限。

(6)待

效蒸发器料浆排尽,缓冲槽液位降至低限后停搅拌桨,料浆送完后停喷浆泵,关闭进出口阀门,停止往干燥工序送料浆。

(7)停

效循环泵。

开启

效至I效料浆管上的排料阀,

效循环管路下部排料阀以及各槽罐底阀,将系统内物料排入料将收集槽储存。

(8)开启I效、

效料浆管的蒸汽清洗阀门和加料泵、过料泵出口阀,用蒸汽冲洗管道阀门、电磁流量计等,将管内料浆冲洗干净,然后关闭蒸汽阀、料浆管手动阀和调节阀。

(9)停中和尾气风机,关闭各部阀门。

(10)中和浓缩系统停车后,料将即将喷完,将料浆量和压缩空气调节导向手动,料浆喷完后,通知空压机站停止供喷浆用气,同时关闭压缩空气手动阀和调节阀。

停二次风机,热风炉停车熄火。

(11)开启清洗用蒸汽阀门,冲洗干净喷枪和料浆管,然后关闭蒸汽阀、料浆管手动阀和调节阀。

(12)停磷酸泵。

关闭磷酸中间槽出口阀门,关闭进出口阀门,停止往洗液循环槽送磷酸。

(13