止咳散工艺验证报告+工艺验证方案.docx

《止咳散工艺验证报告+工艺验证方案.docx》由会员分享,可在线阅读,更多相关《止咳散工艺验证报告+工艺验证方案.docx(31页珍藏版)》请在冰豆网上搜索。

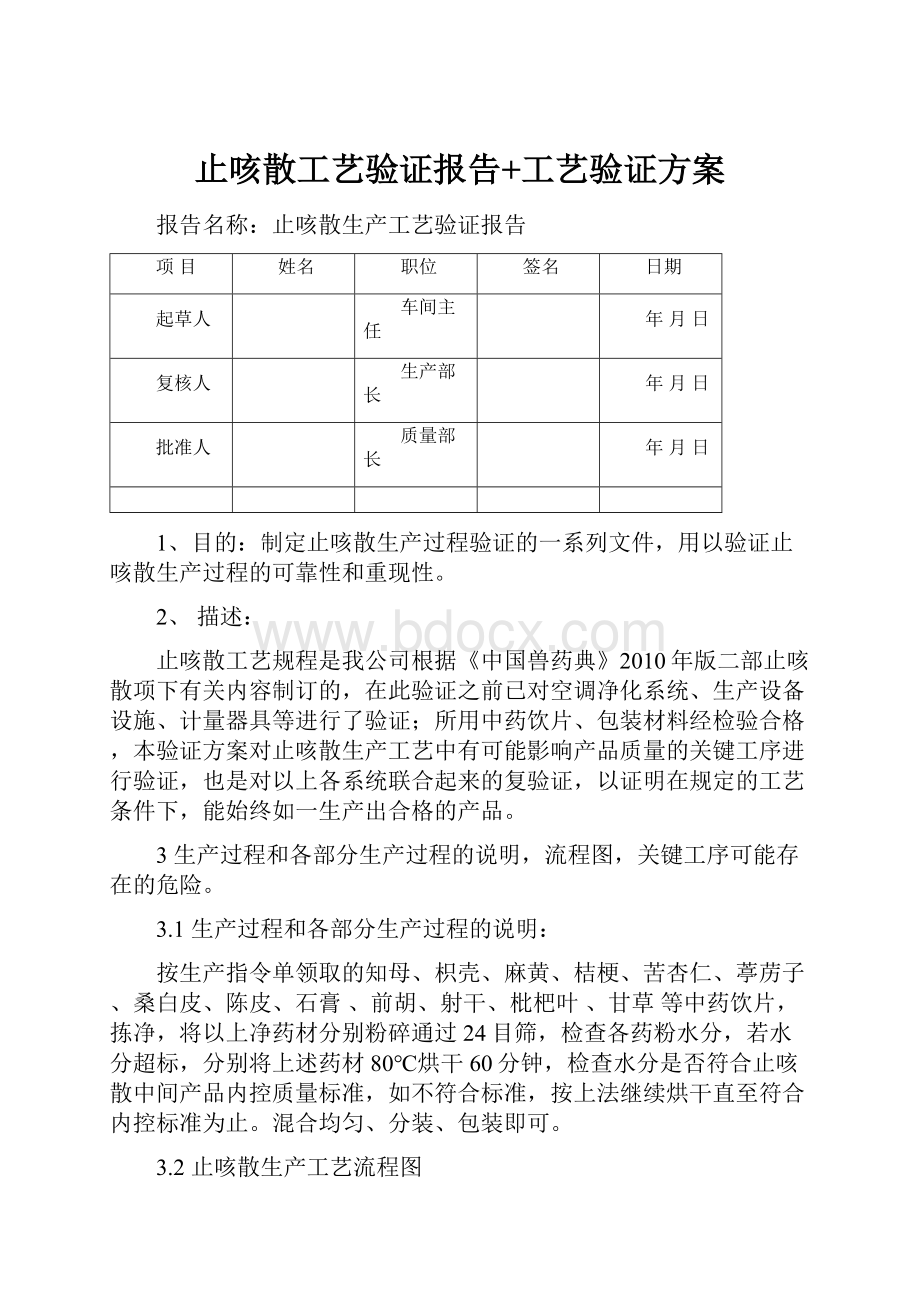

止咳散工艺验证报告+工艺验证方案

报告名称:

止咳散生产工艺验证报告

项目

姓名

职位

签名

日期

起草人

车间主任

年月日

复核人

生产部长

年月日

批准人

质量部长

年月日

1、目的:

制定止咳散生产过程验证的一系列文件,用以验证止咳散生产过程的可靠性和重现性。

2、描述:

止咳散工艺规程是我公司根据《中国兽药典》2010年版二部止咳散项下有关内容制订的,在此验证之前已对空调净化系统、生产设备设施、计量器具等进行了验证;所用中药饮片、包装材料经检验合格,本验证方案对止咳散生产工艺中有可能影响产品质量的关键工序进行验证,也是对以上各系统联合起来的复验证,以证明在规定的工艺条件下,能始终如一生产出合格的产品。

3生产过程和各部分生产过程的说明,流程图,关键工序可能存在的危险。

3.1生产过程和各部分生产过程的说明:

按生产指令单领取的知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草等中药饮片,拣净,将以上净药材分别粉碎通过24目筛,检查各药粉水分,若水分超标,分别将上述药材80℃烘干60分钟,检查水分是否符合止咳散中间产品内控质量标准,如不符合标准,按上法继续烘干直至符合内控标准为止。

混合均匀、分装、包装即可。

3.2止咳散生产工艺流程图

分别粉碎过筛

称量配料

混合

入库

3.3关键工序可能存在的危险。

3.3.1粉碎、过筛:

经过粉碎、过筛后的中药的性状、粒度都可能影响成品的质量,

3.3.2干燥

干燥为止痢散生产中的一道关键工序,干燥后药材的水分含量多少都可能影响成品的质量,因此应对干燥工序进行验证。

3.3.3混合搅拌:

混合搅拌为止痢散生产中的一道重要工序,混合均匀与否直接影响着成品的质量,为防止有效成分含量有偏差,因此应对混合搅拌工序进行验证。

3.3.4分装:

此工序为止痢散的成型工序,因为装量差异在生产时不可能一直测定,只能每隔一定时间测定一次,装量可能在两次测定之间发生较大偏差。

因此应对分装工序进行验证。

3.3.5包装:

包装为止痢散最后一道生产工序,包装的好坏直接影响产品的质量,因此应对包装的过程全面验证,用以证明现行的工艺条件能始终如一生产出合格的产品。

3.3.6成品:

成品是止痢散完成所生产工序的产品,各生产工序在生产交接中是否对产品造成污染,成品经过各生产工序生产后是否能保证成品的质量,因此应对成品的质量全面验证,用以证明现行的生产工艺条件能始终如一生产出合格的成品。

3.3.7各工序收率

3.3.8收率是体现物料平衡指标,产品收率出现了问题,就可能造成混淆、污染或跑、冒、滴、漏,因此要验证收率范围是否合适。

4止痢散生产工艺验证项目。

4.1粉碎、过筛粒度检查;

4.2干燥水分检查

4.3混合均匀度检查;

4.4分装装量检查;

4.5包装质量检查;

4.6成品质量检查。

4.7收率统计

5职责:

5.1质量部门职责:

审阅批准验证方案,对中间产品进行检查,对成品进行检验。

5.2生产部门职责:

验证方案起草,实施验证,收集验证资料,数据会签验证报告。

5.3物料部门职责:

供应符合要求的物料。

6验证内容:

6.1粉碎、过筛过程验证

6.1.1验证目的:

粉碎、过筛过程的验证,是为了验证现行的工艺条件生产的中间产品的各项指标,是否能够始终如一达到规定的质量标准。

6.1.2操作方法及规程:

将知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草等中药饮片分别置粉碎机中粉碎成24目药粉。

具体操作方法参见止咳散生产工艺规程中有关内容。

6.1.3检验规程、质量标准:

对粉碎后的中药细粉全部用24目筛过筛,应全部通过.。

共验证连续生产的3个批次。

6.1.4质量标准:

应全部通过24目筛

6.1.5所用试验仪器为国家标准药典筛。

6.1.6试验结果及其整理

品名

批号

生产量(Kg)

全部通过/未全部通过

结论

知母

枳壳

麻黄

桔梗

苦杏仁

葶苈子

桑白皮

陈皮

石膏

前胡

射干

枇杷叶

甘草

注:

“√”表示符合规定,“×”表示不符合规定

检查人:

日期:

复核人:

日期:

6.1.7验证小结:

6.2干燥过程验证:

6.2.1验证目的:

干燥过程的验证,是为了验证现行的工艺条件生产的中间产品的各项指标,是否能够始终如一达到规定的质量标准。

在验证之前首先对粉碎后药粉进行水分测定,若水分均不超过8.0%,则不对该工序进行验证。

6.2.2操作方法及规程:

将规定量的知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草中药粗粉分别均匀平摊于烘盘中,置热风循环烘箱中80℃干燥20分钟、40分钟、60分钟测定水分。

具体操作方法参见黄连解毒散生产工艺规程中有关内容。

6.2.3取样和检验规程、质量标准:

对干燥后的中药粗粉采用三点取样法,即在烘车上、中、下三层各一个取样点,每个取样点取样,水分限度应小于8.0%。

按止痢散中间产品检验操作规程检验,共取连续生产的3个批次。

干燥量改变时应重新验证。

6.2.4所用试验仪器及其校正:

所用试验仪器详见止痢散中间产品检验操作规程项下有关内容,实验中所用仪器已经过校正,且使用时在其校正合格期内。

6.2.5试验原始数据及其整理。

品名

批号

生产量

干燥前药粉水分

80℃干燥时间(分钟)

取样点

结论

1

2

3

水分

水分

水分

知母

20

40

60

枳壳

20

40

60

麻黄

20

40

60

苦杏仁

20

40

60

葶苈子

20

40

60

桑白皮

20

40

60

陈皮

20

40

60

石膏

20

40

60

前胡

20

40

60

射干

20

40

60

枇杷叶

20

40

60

甘草

20

40

60

6.2.6验证小结:

6.2.7验证小组成员签字:

6.2混合过程验证:

6.2.1验证目的:

混合过程的验证,是为了验证现行的工艺条件是否能将药粉混合均匀,且始终如一达到规定的质量要求。

6.2.2操作方法及规程:

将干燥后的中药细粉50kg按处方比例全部放入混合机中进行总混,混合10分钟、20分钟、30分钟、40分钟,分别取样检验。

具体操作方法参见止咳散生产工艺规程中有关内容。

6.2.3取样和检验规程、质量标准:

对混合后物料采用五点取样法,即在物料上中下定五个取样点,取样点距容器内壁10cm,五个取样点如下图所示。

A1A2

A3A4

A5

每个取样点取样观察。

按止咳散中间产品检验操作规程检验,应符合规定,共取连续生产的3个批次.混合量改变时应重新验证。

6.2.4实验方法为目视法

6.2.5质量标准:

均匀度:

取供试品适量置光滑纸上,平铺约5㎝2,将其表面压平,在亮处观察,应呈现均匀的色泽,无花纹、色斑

6.2.6试验原始数据及其整理。

序号

测试内容

混合时间

批号

检验结果

A1

A2

A3

A4

A5

1

标准规定;应呈现均匀的色泽,无花纹、色斑

10min

2

20min

3

30min

4

40min

5

验证结果

经验证确定混合时间定为分钟

注:

“√”表示符合规定,“×”表示不符合规定

检查人:

日期:

复核人:

日期:

6.2.7验证小结:

6.3分装过程验证:

6.3.1验证目的

止咳散分装过程的验证能进一步验证现行的工艺条件,(每隔20分钟测1次装量差异)生产的半成品的装量差异是否能始终如一达到规定的质量要求。

6.3.2操作方法及规程:

取止咳散分装成袋,具体操作参见止咳散生产工艺规程中有关内容。

6.3.3取样和检验规程质量标准:

在止咳散分装过程中每批每隔20分钟取样1次,共取三次,每次取样10袋,分别称定每袋内容物重量。

6.3.4所用试验仪器及其校正:

所用试验仪器为电子台秤,已经过校正,且使用时在其校正合格期内。

6.3.5质量标准规定

装量限度:

每个容器的装量不少于标示装量的98%;平均装量应不少于标示装量。

6.3.6试验原始数据及其整理

批号

装量(g)

平均装量(g)

A1

A2

A3

A4

A5

B1

B2

B3

B4

B5

C1

C2

C3

C4

C5

A1

A2

A3

A4

A5

B1

B2

B3

B4

B5

C1

C2

C3

C4

C5

A1

A2

A3

A4

A5

B1

B2

B3

B4

B5

C1

C2

C3

C4

C5

检查人:

日期:

复核人:

日期:

6.3.7验证小结:

6.4止咳散包装过程验证:

6.4.1验证目的:

止咳散包装过程验证是为了证实现行的工艺条件生产的止咳散成品能始终如一达到规定的质量标准。

6.4.2操作方法及规程:

将分装后的止咳散小袋传到外包间,外包人员将小袋贴签,再将装好的袋装箱,贴签,具体操作参见止咳散生产工艺规程中有关内容。

6.4.3取样和检验规程、质量标准:

包装过程取样采用在生产过程中和生产结束后分别按中间产品取样规程取10箱检验,质量标准见下表:

项目

质量标准

袋子封口

端正严密、不漏气

装箱

数量准确、排列整齐、扣合严密、有装箱单。

6.4.4检查方法:

目视

6.4.5试验原始数据及其整理

批号

箱数

结论

X1

X2

X3

X4

X5

X6

X7

X8

X9

X10

注:

“√”表示符合规定“×”表示不符合规定

检查人:

日期:

复核人:

日期:

6.4.6验证小结:

6.5止咳散成品验证

6.5.1验证目的:

止咳散成品验证是为了证实现行的工艺条件各生产工序在生产交接中是否对产品造成污染,成品经过各生产工序生产后是否能保证成品的质量全面验证,用以证明现行的生产工艺条件能始终如一生产出合格的成品。

6.5.2取样和检验规程、质量标准:

按成品取样规程,对包装好的成品随机取样,按止咳散检验操作规程进行检验。

应符合止咳散质量标准,每批取样1次,共取连续生产的3个批次。

6.5.3所用试验仪器及其校正:

所用试验仪器详见止咳散检验操作规程项下有关内容,实验中所用仪器已经过校正,且使用时在其校正合格期内。

6.5.4试验原始数据及其整理分析。

批号

项目标准

性状

本品应为棕褐色的粉末,气清香,味甘,微苦

鉴别

显微鉴别应符合特征

粒度

应符合规定

均匀度

应符合规定

水分

不得过8.0%

装量差异

应符合规定

结论

检查人:

日期:

复核人:

日期:

6.5.5验证小结:

7、收率验证

7.1验证目的:

通过对收率进行统计,验证各工序收率是否在规定范围内

7.2计算方法:

实际产出量:

一个批次生产过程中,合格的中间产品或成品

理论产量:

按照原料(包装材料)在生产中无任何损失或差错情况,得到的最大值(包装材料为理论用量)。

中间产品物料收率:

实际产出量+余料量+取样量

收率=×100%=%

总投入量

成品物料收率计算:

实际产出量+取样量

收率=×

100%=%

理论产量

7.3结果统计

品名

批号

生产量

粉碎

结论

96.0-99.0%

知母

枳壳

麻黄

桔梗

苦杏仁

葶苈子

桑白皮

陈皮

石膏

前胡

射干

枇杷叶

甘草

检查人:

日期:

复核人:

日期:

名称

批号

混合

分装

总收率

96.0%~99.5%

96.0~99.5%

93.0%~99.0%

止咳散

检查人:

日期:

复核人:

日期:

7.4、验证结论:

8止咳散生产工艺验证总结

验证项目

验证情况

粉碎、过筛

符合规定□

不符合规定□

干燥

符合规定□

不符合规定□

混合搅拌

符合规定□

不符合规定□

分装

符合规定□

不符合规定□

包装

符合规定□

不符合规定□

成品

符合规定□

不符合规定□

收率

符合规定□

不符合规定□

结论

验证小组组长签字:

日期:

验证批准部门

批准人

日期

9再验证:

一般情况下再验证周期为二年,当影响产品质量的主要因素,如工艺、质量控制方法、主要原辅料、主要生产设备、生产过程或某一规程发生了改变,对已确定的产品质量特性有明显影响时,要进行再验证。

(附相关原始记录)

方案名称:

止咳散生产工艺验证方案

项目

姓名

职位

签名

日期

起草人

车间主任

年月日

复核人

生产部长

年月日

批准人

质量部长

年月日

1、目的:

制定止咳散生产过程验证的一系列文件,用以验证止咳散生产过程的可靠性和重现性。

2、描述:

止咳散工艺规程是我公司根据《中国兽药典》2010年版二部止咳散项下有关内容制订的,在此验证之前已对空调净化系统、生产设备设施、计量器具等进行了验证;所用中药饮片、包装材料经检验合格,本验证方案对止咳散生产工艺中有可能影响产品质量的关键工序进行验证,也是对以上各系统联合起来的复验证,以证明在规定的工艺条件下,能始终如一生产出合格的产品。

3生产过程和各部分生产过程的说明,流程图,关键工序可能存在的危险。

3.1生产过程和各部分生产过程的说明:

按生产指令单领取的知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草等中药饮片,拣净,将以上净药材混合粉碎通过24目筛,检查分碎后药粉水分,若水分超标,则将上述药粉80℃烘干60分钟,检查水分是否符合止咳散中间产品内控质量标准,如不符合标准,按上法继续烘干直至符合内控标准为止。

混合均匀、分装、包装即可。

3.2止咳散生产工艺流程图

分别粉碎过筛

称量配料

混合

入库

3.3关键工序可能存在的危险。

3.3.1粉碎、过筛:

经过粉碎、过筛后的中药的性状、粒度都可能影响成品的质量,

3.3.2干燥

干燥为止咳散生产中的一道关键工序,干燥后药粉的水分含量多少都可能影响成品的质量,因此应对干燥工序进行验证。

3.3.3混合搅拌:

混合搅拌为止咳散生产中的一道重要工序,混合均匀与否直接影响着成品的质量,为防止有效成分含量有偏差,因此应对混合搅拌工序进行验证。

3.3.4分装:

此工序为止咳散的成型工序,因为装量差异在生产时不可能一直测定,只能每隔一定时间测定一次,装量可能在两次测定之间发生较大偏差。

因此应对分装工序进行验证。

3.3.5包装:

包装为止咳散最后一道生产工序,包装的好坏直接影响产品的质量,因此应对包装的过程全面验证,用以证明现行的工艺条件能始终如一生产出合格的产品。

3.3.6成品:

成品是止咳散完成所生产工序的产品,各生产工序在生产交接中是否对产品造成污染,成品经过各生产工序生产后是否能保证成品的质量,因此应对成品的质量全面验证,用以证明现行的生产工艺条件能始终如一生产出合格的成品。

3.3.7各工序收率

3.3.8收率是体现物料平衡指标,产品收率出现了问题,就可能造成混淆、污染或跑、冒、滴、漏,因此要验证收率范围是否合适。

4止咳散生产工艺验证项目。

4.1粉碎、过筛粒度、水分检查;

4.2干燥水分检查

4.3混合均匀度检查;

4.4分装装量检查;

4.5包装质量检查;

4.6成品质量检查。

4.7收率统计

6职责:

5.1质量部门职责:

审阅批准验证方案,对中间产品进行检查,对成品进行检验。

5.2生产部门职责:

验证方案起草,实施验证,收集验证资料,数据会签验证报告。

5.3物料部门职责:

供应符合要求的物料。

6验证内容:

6.1粉碎、过筛过程验证

6.1.1验证目的:

粉碎、过筛过程的验证,是为了验证现行的工艺条件生产的中间产品的各项指标,是否能够始终如一达到规定的质量标准。

6.1.2操作方法及规程:

将知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草等中药饮片混合后置粉碎机中粉碎成24目药粉。

具体操作方法参见止咳散生产工艺规程中有关内容。

6.1.3检验规程、质量标准:

对粉碎后的中药细粉用24目筛过筛,应全部通过.。

共验证连续生产的3个批次。

6.1.4质量标准:

应全部通过24目筛

6.1.5所用试验仪器为国家标准药典筛。

6.1.6试验结果及其整理

品名

批号

生产量(Kg)

全部通过/未全部通过

结论

注:

“√”表示符合规定,“×”表示不符合规定

检查人:

日期:

复核人:

日期:

6.1.7验证小结:

6.2干燥过程验证:

6.2.1验证目的:

干燥过程的验证,是为了验证现行的工艺条件生产的中间产品的各项指标,是否能够始终如一达到规定的质量标准。

在验证之前首先对粉碎后药粉进行水分测定,若水分均不超过8.0%,则不对该工序进行验证。

6.2.2操作方法及规程:

将规定量的知母、枳壳、麻黄、桔梗、苦杏仁、葶苈子、桑白皮、陈皮、石膏、前胡、射干、枇杷叶、甘草中药粉,均匀平摊于烘盘中,置热风循环烘箱中80℃干燥20分钟、40分钟、60分钟测定水分。

具体操作方法参见黄连解毒散生产工艺规程中有关内容。

6.2.3取样和检验规程、质量标准:

对干燥后的中药粗粉采用三点取样法,即在烘车上、中、下三层各一个取样点,每个取样点取样,水分限度应小于8.0%。

按止咳散中间产品检验操作规程检验,共取连续生产的3个批次。

干燥量改变时应重新验证。

6.2.4所用试验仪器及其校正:

所用试验仪器详见止咳散中间产品检验操作规程项下有关内容,实验中所用仪器已经过校正,且使用时在其校正合格期内。

6.2.5试验原始数据及其整理。

品名

批号

生产量

干燥前药粉水分

80℃干燥时间(分钟)

取样点

结论

1

2

3

水分

水分

水分

20

40

60

20

40

60

20

40

60

6.2.6验证小结:

6.2.7验证小组成员签字:

6.2混合过程验证:

6.2.1验证目的:

混合过程的验证,是为了验证现行的工艺条件是否能将药粉混合均匀,且始终如一达到规定的质量要求。

6.2.2操作方法及规程:

将干燥后的中药细粉100kg按处方比例全部放入混合机中进行总混,混合10分钟、20分钟、30分钟、40分钟,分别取样检验。

具体操作方法参见止咳散生产工艺规程中有关内容。

6.2.3取样和检验规程、质量标准:

对混合后物料采用五点取样法,即在物料上中下定五个取样点,取样点距容器内壁10cm,五个取样点如下图所示。

A1A2

A3A4

A5

每个取样点取样观察。

按止咳散中间产品检验操作规程检验,应符合规定,共取连续生产的3个批次.混合量改变时应重新验证。

6.2.4实验方法为目视法

6.2.5质量标准:

均匀度:

取供试品适量置光滑纸上,平铺约5㎝2,将其表面压平,在亮处观察,应呈现均匀的色泽,无花纹、色斑

6.2.6试验原始数据及其整理。

序号

测试内容

混合时间

批号

检验结果

A1

A2

A3

A4

A5

1

标准规定;应呈现均匀的色泽,无花纹、色斑

10min

2

20min

3

30min

4

40min

5

验证结果

经验证确定混合时间定为分钟