数控火焰切割质量缺陷及其原因分析.docx

《数控火焰切割质量缺陷及其原因分析.docx》由会员分享,可在线阅读,更多相关《数控火焰切割质量缺陷及其原因分析.docx(8页珍藏版)》请在冰豆网上搜索。

数控火焰切割质量缺陷及其原因分析

数控火焰切割质量缺陷与原因分析

在实际生产过程中,经常会产生这样或那样的质量问题,一般有如下几种缺陷:

边缘缺陷,切割

断面缺陷,挂渣、裂纹等。

而造成质量事故的原因很多,如果氧气纯度保证正常,设备运行正常,

那么造成火焰切割质量缺陷的原因主要表现在如下几个方面:

割炬、割嘴、钢材本身质量、钢板

材质。

1.上边缘切割质量缺陷

这是由于熔化而造成的质量缺陷。

〔1〕上边缘塌边

现象:

边缘熔化过快,造成圆角塌边。

原因:

1切割速度太慢,预热火焰太强;

2割嘴与工件之间的高度太高或太低;使用的割嘴号太大,火焰中的氧气过剩

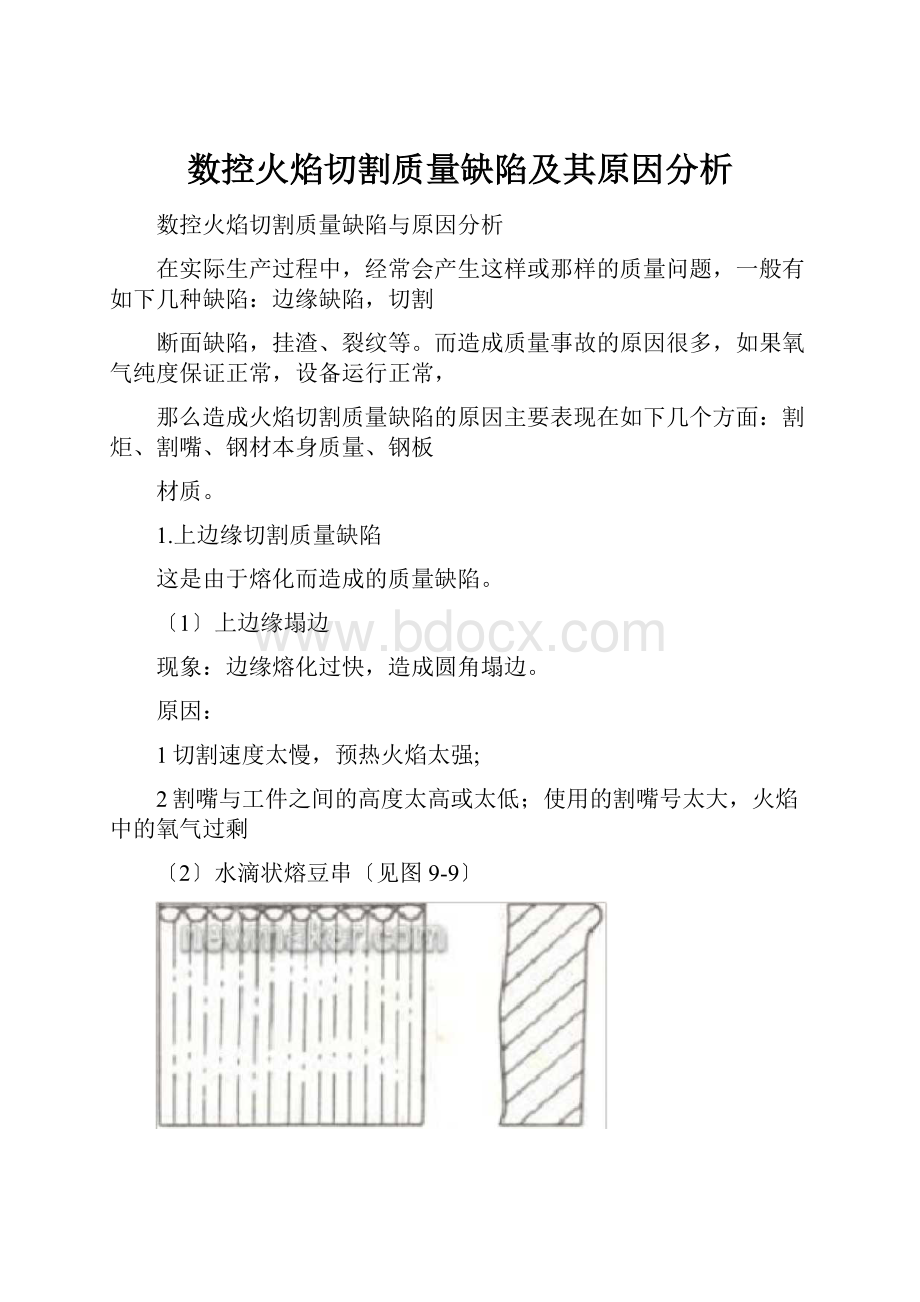

〔2〕水滴状熔豆串〔见图9-9〕

图9-9

现象:

在切割的上边缘形成一串水滴状的熔豆。

原因:

①钢板外表锈蚀或有氧化皮;

2割嘴与钢板之间的高度太小,预热火焰太强;

3割嘴与钢板之间的高度太大。

4

〔3〕上边缘塌边并呈现房檐状〔见图9-10〕

A

图9Tl

现象:

切口上边缘凹陷并有挂渣。

原因:

①割嘴与工件之间的高度太大,切割氧压力太高;

②预热火焰太强。

2.切割断面凹凸不平,即平面度差

〔1〕切割断面上边缘下方,有凹形缺陷〔见图9-12〕现象:

在接受切割断面上边缘处有凹陷,同时上边缘有不同程度的熔化塌边。

原因:

①切割氧压力太高;

②割嘴与工件之间的高度太大;割嘴有杂物堵塞,使风线受到干扰变形。

〔2〕割缝从上向下收缩〔见图9-13〕

现象:

割缝上宽下窄

原因:

①切割速度太快;

②割嘴与工件之间的高度太大,割嘴有杂物堵塞,使风线受到干扰变形

〔3〕割缝上窄下宽〔见图9-14〕

图9-15图9-1S

现象:

割缝上窄下宽,成喇叭状

原因:

1切割速度太快,切割氧压力太高;

2割嘴号偏大,使切割氧流量太大;

3割嘴与工件之间的高度太大;

〔4〕切割断面凹陷〔见图9-15〕

现象:

在整个切割断面上,尤其中间部位有凹陷

原因:

①切割速度太快;

2使用的割嘴太小,切割压力太低,割嘴堵塞或损坏;

3切割氧压力过高,风线受阻变坏。

〔5〕切割断面呈现出大的波纹形状〔见图9-16〕

现象:

切割断面凸凹不平,呈现较大的波纹形状。

原因:

①切割速度太快;

②切割氧压力太低,割嘴堵塞或损坏,使风线变坏;

③使用的割嘴号太大。

〔6〕切口垂直方向的角度偏差〔见图9-17〕

现象:

切口不垂直,出现斜角

原因:

①割炬与工件面不垂直;

②风线不正。

现象:

切口下边缘有不同程度的熔化,成圆角状。

原因:

1割嘴堵塞或者损坏,使风线变坏;

2切割速度太快,切割氧压力太高。

〔8〕切口下部凹陷且下边缘成圆角〔见图9-19〕

图9-18图979

现象:

接近下边缘处凹陷并且下边缘熔化成圆角。

原因:

切割速度太快,割嘴堵塞或者损坏,风线受阻变坏。

3.切割断面的粗糙度缺陷切割断面的粗糙度直接影响后续工序的加工质量,切断面的粗糙度与

割纹的超前量及其深度有关。

〔1〕切割断面后拖量过大〔图9-20〕

图9-2。

现象:

切割断面割纹向后偏移很大,同时随着偏移量的大小而出现不同程度的凹陷

原因:

①切割速度太快;

2使用的割嘴太小,切割氧流量太小,切割氧压力太低;

3割嘴与工件的高度太大。

〔2〕在切割断面上半局部,出现割纹超前量〔见图9-21〕

图9-21图9-22

现象:

在接近上边缘处,形成一定程度的割纹超前量

原因:

①割炬与切割方向不垂直,割嘴堵塞或损坏;

②风线受阻变坏;

现象:

在靠近切割断面下边缘处出现割纹超前量太大。

原因:

1割嘴堵塞或损坏,风线受阻变坏;

2割炬不垂直或割嘴有问题,使风线不正、倾斜。

4.挂渣在切割断面上或下边缘产生难以去除的挂渣。

〔1〕下边缘挂渣〔见图9-23〕

图9-23

现象:

在切割断面的下边缘产生连续的挂渣。

原因:

1切割速度太快或太慢,使用的割嘴号太小,切割氧压力太低;

2预热火焰中燃气过剩,钢板外表有氧化皮锈蚀或不干净;

3割嘴与工件之间的高度太大,预热火焰太强。

〔2〕切割断面上产生挂渣

现象:

在切割断面上有挂渣,尤其在下半局部有挂渣。

原因:

合金成份含量太高。

5.裂纹

或只是在横断面上

现象:

在切割断面上出现可见裂纹,或在切割断面附近的内部出现脉动裂纹,

可见到裂纹。

原因:

含碳量或含合金成份太高,采用预热切割法时,工件预热温度不够,工件冷却时间太快,材料冷作硬化。

(